有剪切闸板的井口防喷器组的配套及操作应用实践*

杜春文,李小兵

(长庆培训中心,陕西 西安 710600)

0 引 言

闸板防喷器作为实施油气井压力控制的重要装备,是保证当出现井控险情时能迅速控制井口的关键井控设备。剪切闸板防喷器在内防喷工具失效、管柱弯曲等因素造成无法正常关井的情况下,通过剪断井内管柱实施关井,它是防止井控险情进一步发展的最后一道屏障。如果缺乏该道屏障,则有可能导致生产作业发生灾难性事故。2003年12月23日,在重庆开县发生了罗家16H井井喷事故,虽然作业班组通过关闭防喷器成功控制了环空,但由于钻柱水眼内未安装钻具回压阀,抢装内防喷工具又未成功,未能控制地层流体通过钻柱水眼喷出,井口又未配置剪切闸板防喷器,无法剪断钻柱实施有效关井。事故导致高含硫化氢气体大量喷出,造成了243人死亡。因此,剪切闸板防喷器配置对于高风险地区作业显得尤为重要。为了适应不同的作业情况,井口通常安装几个防喷器,形成防喷器组。剪切闸板防喷器组常作为应对危急情况的关键装备,要使其能够安全可靠地完成功能,就必须保证井口装置正确安装,控制装置合理配置,操作人员能够正确操作。笔者重点对带有剪切闸板的井口防喷器组配套不到位存在的风险进行了介绍,通过远控台工作原理的分析,得出及时制备高压液压油的要领,以对井控安全起到一定指导作用。

1 剪切闸板的结构及类型

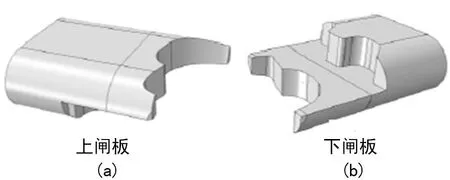

剪切闸板由上、下两块闸板组成,闸板前部有剪切刃,顶部有密封装置,如图1所示。闸板前部的剪切刃可以剪断井内管柱,也可以在井内没有管柱时,当全封闸板使用。剪切闸板与普通闸板的安装位置可以互换,即普通闸板与剪切闸板可以安装在同型号的任意一个闸板腔内。

图1 剪切闸板结构

按照结构的不同,剪切闸板分为两种:整体式剪切闸板和分体式剪切闸板。整体式剪切闸板的闸板体和剪切刃为一体,如图2所示。整体式剪切闸板具有结构简单、维护方便的优点,但剪切刃一旦失效,就必须更换整个闸板。分体式剪切闸板如图3所示,它也称为镶刃型剪切闸板,剪切刃与闸板体分别独立制造,剪切刃镶装在闸板体上。闸板体可以配装各类剪切刃,剪切刃失效后,只需重新装入新的剪切刃,减少了成本支出。

图2 整体式剪切闸板 图3 分体式剪切闸板

按照刀刃结构的不同,剪切闸板可以分为几种结构形式。

(1) 双V型刀刃剪切闸板。上下闸板均都是V形刀刃,见图2。由于V型结构在剪切时,刀刃与管柱的包围面积大,实际剪切时闭合压力降低,剪切作用力增大。

按照刀体密封结构的不同,双V型刀刃剪切闸板又有两种形式,其中一种称为ISR内锁紧剪切闸板[1],该闸板的密封由顶密封、侧密封及底密封组成。底密封为主要密封。内锁紧剪切闸板如图4所示。剪切管柱后,下闸板刃口运动与上闸板底部密封条接触,压缩橡胶形成密封。但下闸板在移动过程中,刀刃对底密封橡胶条有剪切挤压作用,容易造成橡胶的撕裂损坏。

图4 内锁紧剪切闸板

另一种称为DSI剪切闸板[2],如图5所示。该闸板的密封由顶密封,侧密封,刀刃前端密封组成。上闸板存在凹槽,表面安装有楔形密封条,下闸板刀刃能够穿入上闸板中间凹槽内,刀刃前端表面与密封条紧贴,从而具备良好的刃前密封。

图5 DSI剪切闸板 图6 SBR型剪切闸板

(2) 剪切全封型闸板。也称SBR型剪切闸板,如图6所示。

上闸板的刀刃呈 V形,下闸板的刀刃为直刃,上闸板中间有凹槽,凹槽中安装刀刃密封条。剪断管柱后下闸板进入上闸板的凹槽中,挤压密封条,使刃口密封。该密封属于静密封。

(3) W形刀刃剪切闸板。W形刀刃剪切闸板结构示意如图7所示。该闸板是通过增加剪切刃的宽度实现防喷器内径全区域覆盖。当管柱发生偏心或弯曲时,剪切刃弧型结构可快速卡住管柱,完成闸板防喷器的剪切功能。该闸板主要考虑其剪切功能,不考虑其封井的作用,因此该闸板上并无密封件。

图7 W形刀刃剪切闸板结构示意图

2 工作原理及剪切机理

剪切闸板防喷器的结构如图8所示。

图8 剪切闸板防喷器结构示意图

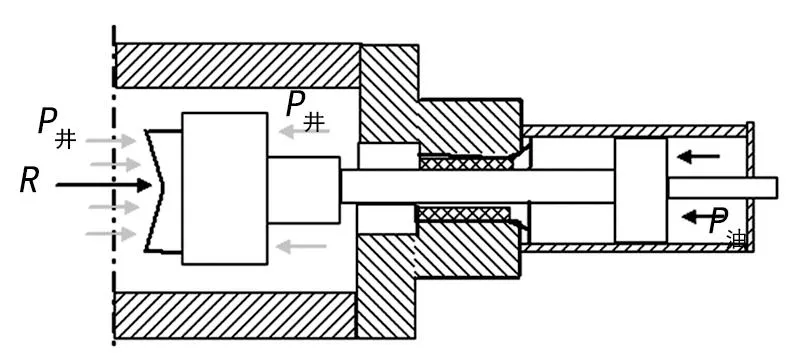

它主要由闸板、壳体、侧门、液缸、活塞、闸板轴、锁紧轴等组成。实施剪切作业时,通过液控系统向左右两个油缸内挤入一定压力的液压油,推动活塞及闸板轴向井口方向移动,推动上下闸板向中心移动并合拢,以实现管柱剪切或井口密封。

假设剪切管柱的阻力为R,剪切作业时井口压力为P井,闸板轴的截面积为S,剪切时液压油缸的油压为P油,活塞的截面积为A,锁紧轴的截面积为f,进行剪切时,剪切闸板的受力分析如图9所示。

图9 剪切作业受力分析图

在不考虑摩擦的情况下,在平衡状态下,由图9的受力分析可以得出:

P油×(A-f)=R+P井×S

(1)

由式(1)可以看出,实施剪切作业所需液压油的油压除了受防喷器的结构参数影响外,还受井口压力和剪切管柱阻力的影响。井口压力越大,剪切所需液压油油压越高;剪切管柱的阻力R主要受管柱规格、管柱材料的性能,被剪切管柱所受悬重的大小,管柱内外压差的情况等因素的影响。剪切管柱的阻力R越大,剪断管柱的液压油油压越高。

剪切管柱的过程可分为闸板向井眼方向移动,剪切刃与管柱接触,管柱发生弹性变形、塑性变形、断裂几个阶段,如图10所示。管柱在剪切刃接触位置出现应力集中,随后不断挤压管柱使其产生弹性变形,随着闸板的进一步运动,管柱进入塑性变形阶段,闸板继续合拢,最终剪断管柱。

图10 剪切管柱的过程示意图

3 井口防喷器组的配置及功用

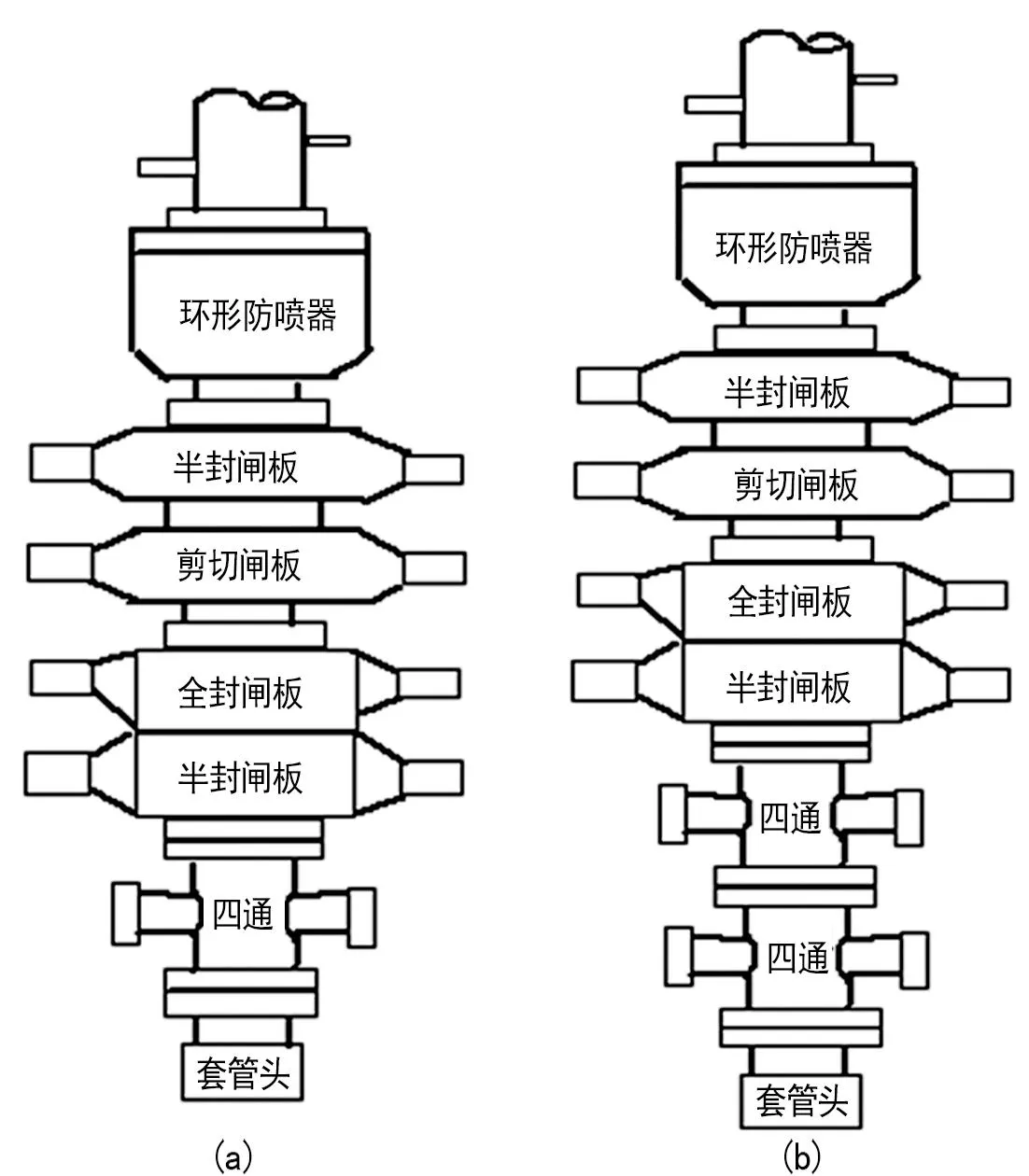

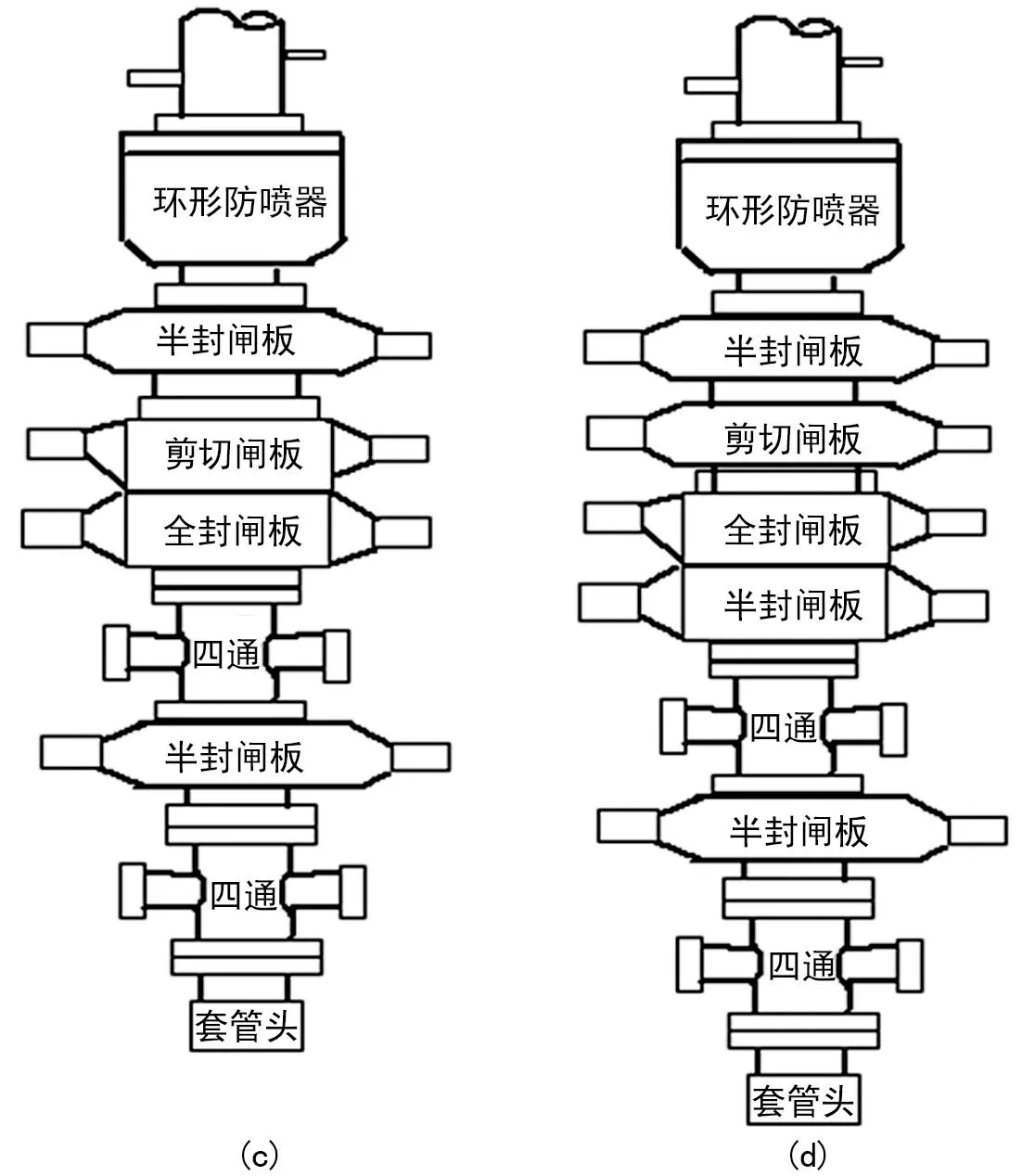

井口防喷器组件是紧急情况下用于剪断井内管柱、以防井控险情进一步发展的井控装置。经过多年的生产实践,行业内对安装剪切闸板的情形作了规定。文献[3]明确规定:在含硫油气井 (地层天然气中硫化氢含量大于75 mg/m3)、高压井(地层压力不小于70 MPa)、高产井(天然气测试产量不低于50×104m3/d的气井,油气测试产量当量不小于500 t/d的油井)以及区域探井应安装剪切闸板,并推荐了4种装有剪切闸板防喷器井口装置的组合形式,如图11所示。

图11 安装剪切闸板的井口装置组合形式

从图11可以看出,以上4种方案中,从(a)~(d)的配置越来越丰富,井口装置组合的高度也越来越高。显然,方案(a)配置要求最低。但由于受投资成本、钻台底座高度等因素的制约,现场安装有剪切闸板防喷器的井口装置组合配置常常出现低于方案(a)的要求,因此存在一定作业风险。

3.1 未配置环形防喷器

环形防喷器的主要作用是能用胶芯封闭钻杆、油管、套管等与井口套管形成的不同尺寸的环空,也可以实现方钻杆、取芯筒与套管所形成的不同形状环空的封控。为了保证井控安全和井口装置的组合形式,要保证常规作业工况能正常进行关井。未配置环形防喷器的井口装置组合形式,存在特殊情况下无法关井的情况。例如,在起下钻柱的过程中,如果井内钻柱内防喷工具失效,此时需要将钻柱坐在转盘面上并抢接钻具回压阀,如果这时井内喷势比较强烈,可能导致回压阀无法成功抢接,从而无法挂上吊环。这种情况下,钻柱悬挂在井口,而且无法居中。此时无论是关上半封或者下半封,关井成功的可能性都相当低。另外,用转盘进行钻进作业时,出现了溢流。正常情况应是将方钻杆提出转盘面进行关井,但如果由于某种原因无法将方钻杆提出转盘面,且方钻杆正好处于闸板位置,如果井口装置组合中无环形防喷器,则无法关井。

3.2 未配置全封闸板

全封闸板主要用于当井内无管柱时实现对井口的全封闭。尽管现场出现空井的情况比较少,但在剪切管柱后必须要有全封闸板来实现封空井。剪切全封一体式闸板防喷器原则上利用剪切闸板剪断管柱后,可以继续把剪切闸板当全封闸板使用,实现空井封井。但现场使用情况表明,剪切全封一体化闸板既要实现剪切功能,又要实现全封井口,其功能的可靠性不高,往往出现剪切管柱过程中的密封失效。2020年6月发生在某油田的井喷事故,在井口装置的设计中,未要求安装全封闸板。作业队安装了剪切全封一体化闸板防喷器,现场出现紧急情况后,作业队应用剪切闸板剪断管柱后,把剪切闸板继续当作全封闸板使用进行关井,但未能有效关井,最后演变成井喷失控事故。事后调查发现剪断管柱后,剪切全封一体化闸板的密封失效。

3.3 远控台配置不合理或安装不到位

剪切闸板能够进行管柱的剪切作业并通过井口防喷器组实施关井,这离不开远控台提供的液压动力。远控台提供的液压油压力必须大于剪切管柱时所需的最小压力,否则就无法剪断管柱。文献[4]以FZ28-21型防喷器进行剪切闸板试验,剪切Φ127 mm、29.0 kg/m的E级、G级钻杆时,通过逐渐降低操作压力,测出剪切所需的最低操作压力分别为11.5 MPa和13.0 MPa。实验是在井口无压,管柱无内压,管柱基本不承受轴向载荷的情况下测定的,在实际作业现场进行剪切作业时,井口有一定的压力,管柱受一定的轴向载荷,管柱内可能还存在一定充填物,因此实际剪切的液压油压一般都大于实测值。某油田在抢险作业时对Φ127 mm的筛管进行剪切作业,控制油压达到28 MPa,才完成剪切作业。众所周知,远控台的额定压力为21 MPa。剪切管柱的控制油压有可能超过远控台的额定压力,这就需要远控台具有制备超高压的能力。目前,现场作业队伍配置比较多的FKQ远控台就是利用辅助泵气泵来制备超高压的。但有些FK型号的远控台辅助泵为手摇泵,无法提供超高压,最多只能提供21 MPa的液压油,不具备制备超高压的能力,也就极大可能无法剪断管柱。

即使作业队配备的是FKQ系列的远控台,但由于气泵是辅助泵,往往也存在安装不到位,气泵不能发生效用的情况。如气泵未接进气管线,或者远控台安装好后未对气泵进行试运转。在紧急情况下,要么无法启动气泵,要么气泵运转出现泄漏,因而无法完成超高压制备的功能。

4 剪切管柱的操作及要求

文献[3]明确了对管柱进行剪切作业的操作程序。①确保管柱接头及加厚部位不在剪切闸板防喷器剪切位置后,锁定绞车刹车系统;②关闭剪切闸板防喷器以上的半封闸板防喷器和环形防喷器,打开放喷管线泄压;③打开剪切闸板防喷器以下的半封闸板防喷器;④打开蓄能器旁通阀,关闭剪切闸板防喷器,直至剪断井内管柱关井;若未能剪断管柱,应由气动泵直接增压,直至剪断井内管柱关井;⑤关闭全封闸板防喷器,手动锁紧全封闸板防喷器和剪切闸板防喷器;⑥试关井。

在实际剪切作业过程中,若在第④步的操作过程不当,将造成无法及时剪断管柱的情形。

4.1 电泵增压作用未充分发挥

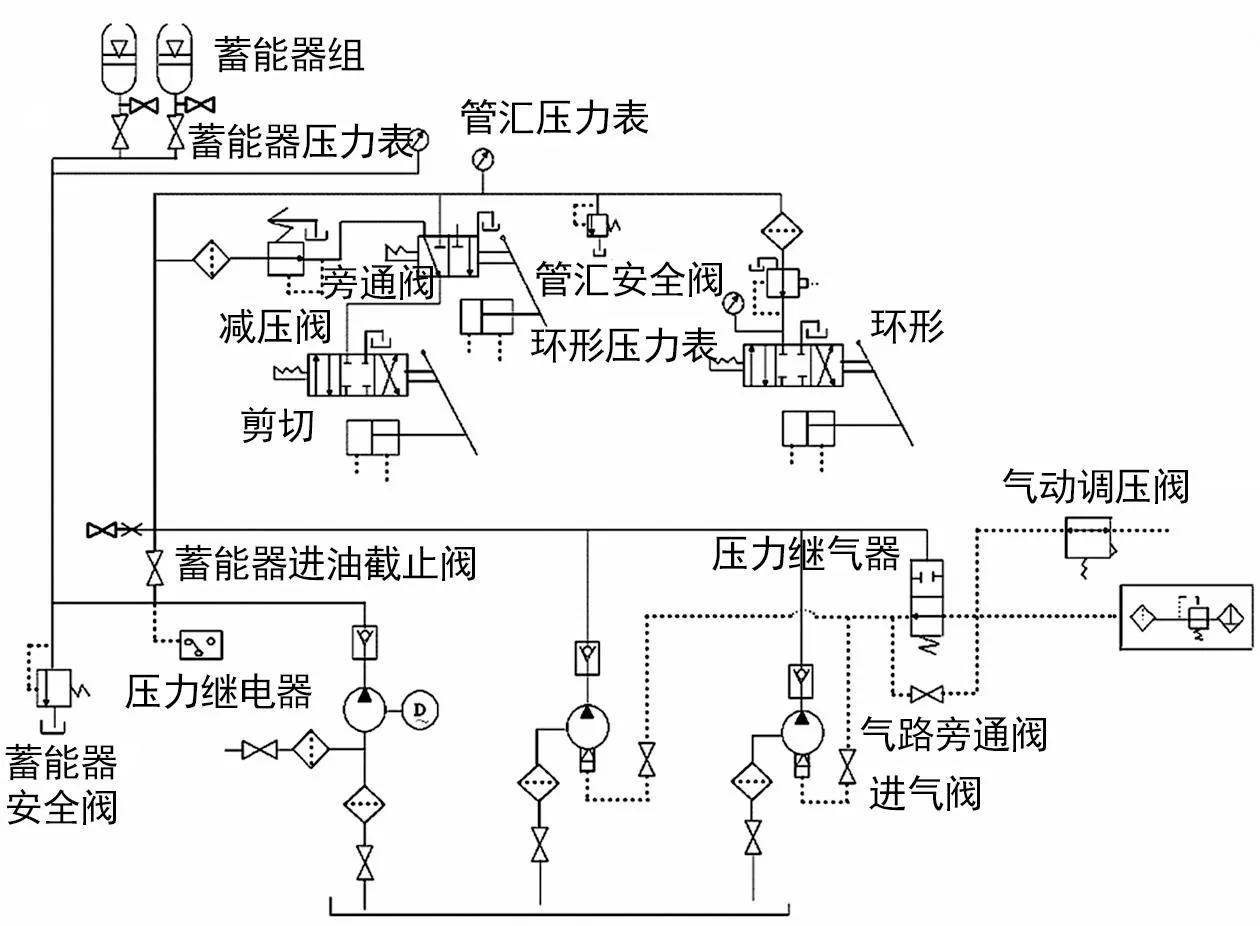

控制剪切闸板防喷器的液压工作原理简图如图12所示。电泵启停受压力继电器控制,通常压力继电器的调定压力为18.5~21 MPa,当蓄能器中液压油的压力升高到21 MPa时,压力继电器控制电泵电机停止运转,当蓄能器中液压油的压力降到18.5 MPa时,电机运转,给系统补充油压。因此,系统压力始终维持在18.5~21 MPa。假设剪断某管柱所需的液压油压为20 MPa,当打开蓄能器旁通阀,关闭剪切闸板换向阀时,如果蓄能器压力下降到19 MPa,显然该压力高于用压力继电器控制的电泵启动的控制压力18.5 MPa,电泵不会给系统补压,表面看来单独靠电泵也就无法完成剪断管柱的作业。

图12 控制剪切闸板防喷器的液压工作原理简图

如果此时能够让电泵启动,给系统补压,当压力达到20 MPa时,就可以完成剪切作业。这可以通过调整远控台电控箱的主令开关来实现。当系统压力降到19 MPa时,操作人员将主令开关置于“手动”位置,并按下启动按钮即可实现电泵的启动并及时补压。文献[5]用实例验证了此方法的可行性。

4.2 用气泵制备超高压操作不当

如果依靠电泵补压仍然无法剪断管柱,就需要通过气泵制备超高压(高于系统压力21 MPa)来实现剪断管柱作业。控制剪切闸板防喷器的液压工作原理简图如图12所示。

正常情况下,气泵的启停受压力继气器控制。一般压力继气器调定压力为20 MPa。要制备超高压,就不能用压力继气器控制气泵启停,必须打开压力继气器旁的气路旁通阀。由于制备的是超高压,该压力值往往超过蓄能器的工作压力,此时必须关闭蓄能器进油截止阀,否则会造成蓄能器安全阀的开启,造成气泵无法制备超高压的情况。

众所周知,在气泵功率一定的情况下,如果需要升压的液压油的量越多,在压力升高值一定的情况下,所需时间越长。因此,为了能够让气泵快速给系统升压,在进行剪切作业时,可以在远控台上将部分执行机构的换向阀置于中位,以避免该执行机构液缸的液压油也进行升压。

5 结 语

文中针对剪切闸板防喷器的剪切刃结构和密封做了介绍;给出了剪切闸板防喷器的工作原理及剪切过程;对带有剪切闸板防喷器井口防喷器组的配套及安装存在的问题的风险进行了分析,通过对远控台工作原理分析得出制备高压液压油的操作,对实施有效剪切管柱作业,实现井控安全有一定指导意义。