车内轰鸣音的声固耦合频率响应分析及优化*

胡德卿

(1.深圳联友科技有限公司 广州分公司,广东 广州 510800; 2.东风日产乘用车技术中心,广东 广州 510800)

0 引 言

随着消费者对车辆舒适性要求的提高[1-3],各大车企愈发重视车辆的NVH(Noise、Vibration、Harshness)研究,但是影响车辆NVH的因素非常复杂且抽象,因此找到这些关键的部位并进行改进是NVH工程师们重要的工作[4-6]。传统的NTF(Noise Transfer Function)解决方案是通过板件贡献量分析来找出引起车内声腔共振的车身板件,这种方法只能解决传递路径问题,而面对激励点刚度不足的问题时,其对策方法具有一定的盲目性[7]。

笔者首先介绍了噪声传递函数的理论概念;通过TB模态试验和NTF试验来验证所建立的有限元模型的准确性;针对某路径下NTF曲线峰值的问题,采用动刚度分析、板件贡献分析、模态分析及ODS分析找出该路径下产生峰值的关键零部件;再对该零部件进行重新设计。结果表明,该路径下的峰值消失,该方法为解决NTF问题提供了一种高效的解决思路。

1 噪声传递函数概述

噪声传递函数也称为车身的声灵敏度,其评价的是由车身结构振动而引起的车内噪声水平,表示车身结构与内部空腔的声学相关特性,也表示车身内部空腔对施加于车身结构的激励力所产生的噪声响应,是车身结构与内部空腔所固有的结构与声学特性[8]。

1.1 噪声传递函数理论

(1)

式(1)重新写成声压级响应形式,为:

(2)

N个激励点共同作用下,车内产生的总噪声为:

(3)

式中:PSB为响应点声压级,db;HSB为激励点到响应点的噪声传递函数;F为施加在激励点上的力,N。

1.2 声固耦合理论

车身板件和声腔之间相互作用,结构和流体之间的耦合关系可以用一个耦合矩阵R来表示:

(4)

Ff=RTQ

(5)

将声腔分解成若干个小空间进行离散,则流场内的波动力方程可以表示为:

(6)

将车身板上的振动作用到声腔上,得到关系式:

(7)

板结构受到来自激励点以及声腔等外界激励Fs以及Ff,则表达式为:

(8)

式中:Ms为结构等效质量矩阵;Cs为结构等效阻尼矩阵;Ks为结构等效刚度矩阵。

将式(7)、(8)写成一个矩阵方程:

(9)

求解式(9)的特征值和特征向量,就可以得到声固耦合系统的模态频率与阵型。

2 数值模拟与试验验证

2.1 建立仿真模型

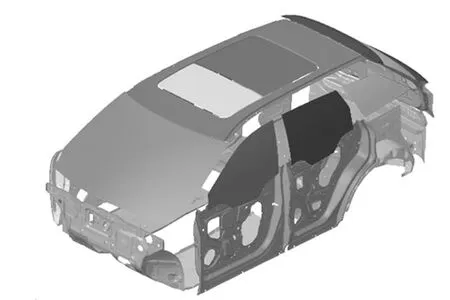

使用某SUV的内饰车身作为验证对象,在进行离散化时设定的网格质量标准[10-12]如表1所列。

表1 网格质量标准

网格尺寸10 mm,关键位置细化5 mm,三角率小于5%,四面体坍塌比大于0.3,网格数量约270万,部品之间连接参考实际安装方式,开闭件均附带密封胶,内饰采用配重处理,模型与实车保持一致,如图1所示。提取成员舱内部与空气接触的表面,构成密闭的声学空间,如图2所示。

图1 TB车身模型型 图2 声腔模型

网格划分时,声学单元和结构单元的单元大小不一致。文中研究的是300 Hz以内的低频噪声,则噪声分析频率f是所研究频率的2倍,即f=600 Hz;所以最小波长为344/600=0.57 m。若每个波长取12个单元,则单元长度为0.57/12=0.047 5 m,网格单元尺寸可选为50 mm,单元类型选择四面体单元,网格数量约为20万。

有限元模型建立完成后,提交nastran进行模态计算,使用Hyperview进行后处理提取模态结果。

2.2 TB模型试验

模态试验是最基本的NVH特性试验[13-14],它通过测量结构的输入和输出信号来获取结构的频响函数。试验得出的前保对标结果如图3所示。

图3 前保对标结果

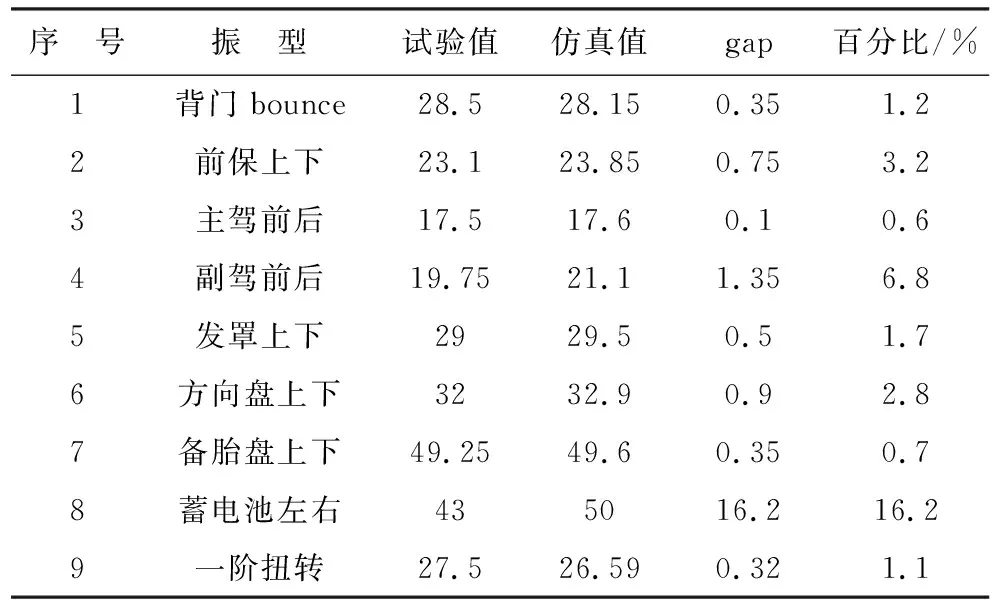

使用随机信号作为试验激励信号,激振器作为激励装置并采用多点激励的形式进行有限元模型准确性验证。试验测得各部品模态如表2所列,大部分仿真结果与试验结果能够很好地吻合,所建立的模型满足分析精度要求。

表2 各部品模态

2.3 噪声传递函数试验

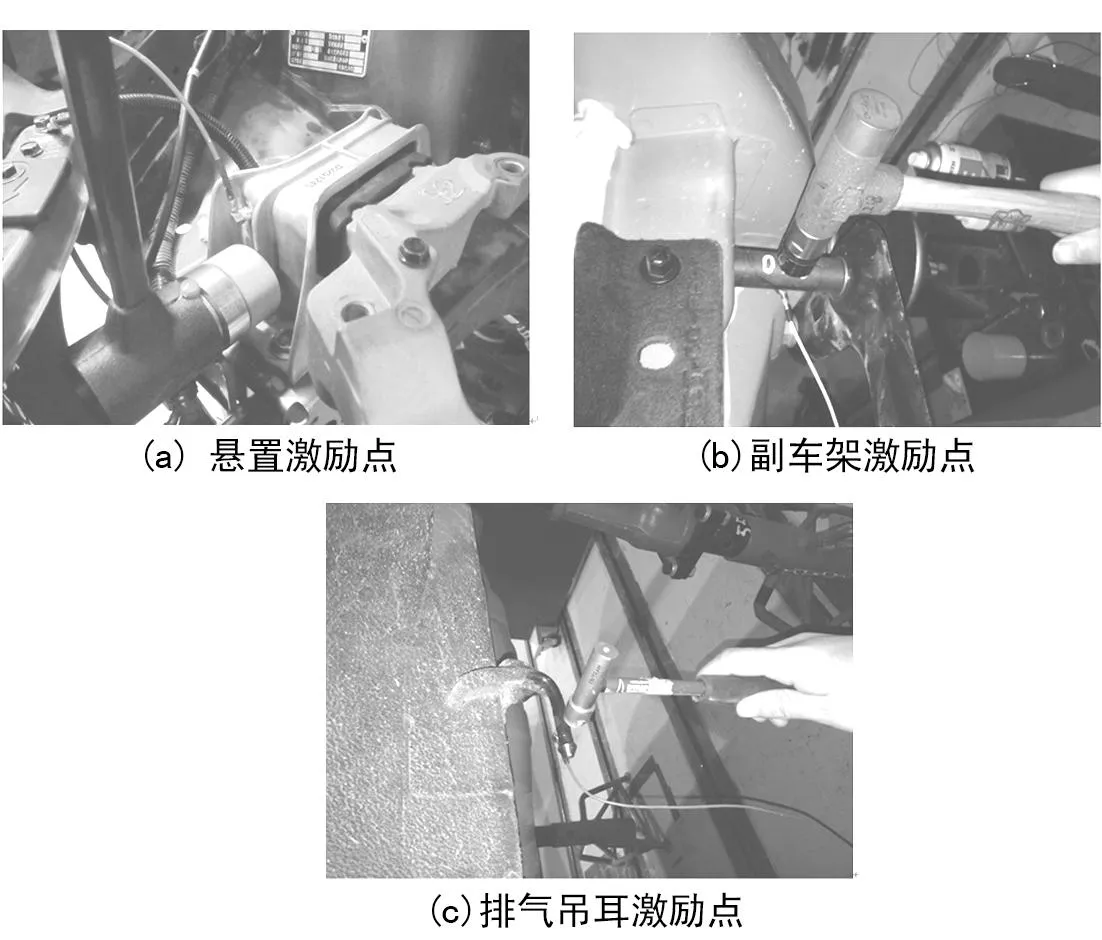

在NTF试验中,激励点和响应点属于不同点,激励点位置有发动机悬置安装点、副车架安装点、减震器安装点和排气吊耳安装点等,如图4所示。

图4 部分激励点图示

响应点为主驾人耳处以及后排右侧人耳处,具体描述如图5所示。使用力锤作为激励装置,同一点敲击10次取其平均值作为试验结果,试验目的为了验证有限元声腔模型的准确性。

图5 响应点位置

图6为右悬置和右后减震塔顶10~200 Hz的IPI曲线,以及某路径的NTF曲线,由图可见仿真值与试验值的结果一致,且在低频阶段拟合较好。

图6 对标曲线

汇总NTF对标结果如表3所列,由于前副车架与车身之间是柔性连接,结果,受到衬套刚度值的影响,故其IPI曲线有一定的差异;此外在锤击排气吊耳的时候,由于空间限制等原因,选择了吊耳附近位置代替,与实际激励位置有一定差异,因此导致部分频段失真,但NTF曲线大部分与试验结果趋于一致,总体建模精度良好。

表3 NTF对标评价

3 声固耦合频率响应分析及优化

3.1 NTF-NG路径统计

对TB车身进行SOL111频响分析,计算频率范围为0~300 Hz,输出频率范围为20~200 Hz,解析结果低频段部分NG路径如表4所列,其中左悬置Y(2314Y)向、驾驶席外耳(4004)在25 Hz处出现较大峰值,超过目标线7db,需要对问题路径进行对策分析,如图7所示。

图7 NTF曲线(2314Y-4004)

表4 NG路径统计

3.2 入力点Inertance分析

NVH问题是一个从激励到响应的传递路径问题,首先要确定入力点的动刚度是否满足目标要求,入力点左悬置Y向的IPI曲线如图8所示。从曲线可以看出,在25 Hz有明显的共振峰值,但只能初步认为NTF曲线的峰值有可能是激励点动刚度值偏弱的原因,需要进一步对传递路径上的问题进行分析。

图8 左悬置Y向IPI曲线

3.3 板贡献量分析

车内轰鸣音是由于成员舱包围的大板与声腔耦合产生的,所有大板产生的声压的贡献量是不一致的,大板的总声压由所有板件产生的声压叠加而成,通过板件贡献量分析可以快速找到对应贡献量较大的板件,以提高优化效率。

将与成员舱包围的大板划分为前挡风玻璃、防火墙、前地板、后地板、车门内板、顶盖和侧围等22个板件,如图9所示。通过板贡献量分析,左前门对总声压级贡献最大,达到72%,如图10所示。因此,该路径在25 Hz上的峰值也有可能是右前门内板的刚性不足导致。

图9 车内板件设置

图10 板贡献量分析

3.4 模态以及ODS分析

通过观察TB模态结果发现,在25 Hz下左悬置无明显局部模态,但是右前门出现bounce模态,且内板位移较大,如图11所示。

图11 25 Hz TB模态结果 图12 ODS结果

对左悬置Y向施加25 Hz的单频激励,进行ODS分析,输出的应变能如图12所示。右前门内板门框处应变能较大,结合板贡献量分析结果,进一步确认是由于右前门内板刚性不足,在左悬置支架Y向激励下导致右前门内板在25 Hz出现共振,与声腔模态耦合,使驾驶席外耳在25 Hz出现轰鸣音。

3.5 优化对策方案

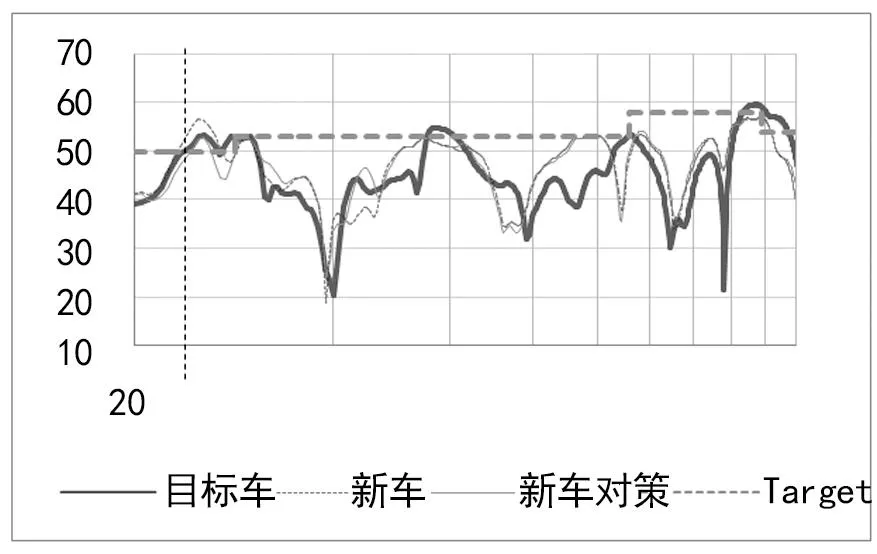

与目标车对比车门结构差异发现,车门腰线处加强件仕样变更,将新车的腰线加强件替换为目标车仕样,如图13所示。经过验算,车门内板的IPI曲线在25 Hz峰值下降了4 db如图14所示,NTF曲线在25 Hz的峰值降低,改善了4 db,达到目标车同等水平如图15所示。

图13 变更仕样

图14 车门内板IPI曲线

图15 NTF对策结果

验证结论:由于仕样差异,新车腰线加强件Y向刚性比目标车更弱,导致车门内板在这个频率下变形增大,从而使新车前门内板IPI曲线在25 Hz附近出现共振峰。将新车的腰线加强件替换成为目标车仕样后,内板刚性增强,内板模态频率提高,NTF曲线在25 Hz处有改善。

4 结 论

(1) 通过模态试验和噪声传递函数试验验证了有限元TB模型以及有限元声腔模型的准确性,所建立的模型能够较准确地模拟实车情况,其仿真结果为后续的优化设计提供验证依据。

(2) 通过分析TB模态结果、IPI曲线、板贡献量以及ODS结果,找出了NTF曲线产生峰值的原因,并对应进行了相应的结构优化,通过改变车门腰线加强件结构,增加车门内板的局部刚度,降低了对声腔的贡献,最终有效降低该路径下NTF曲线峰值4db,使结果满足目标条件。

(3) 车身噪声问题通常是激励源或传递路径两者的问题。对于传递路径问题来说,可通过板贡献量分析来快速而准确地找到最大贡献的板件;对于源问题来说,仅通过板贡献分析存在一定的局限性,加入ODS分析可以更加直观地找到源问题的根源,从而提高对策效率。