抽水蓄能机组油槽液位与推力轴承损耗关系试验研究

欧阳宁东,李 宁,钟海权,杨培平,马信武,訾世才

(1.东方电气集团东方电机有限公司,四川省德阳市 618000;2.国网新源吉林敦化抽水蓄能有限公司,吉林省敦化市 133700)

0 引言

抽水蓄能机组通常转速较高,其推力轴承相对常规机组有两大特点,损耗大、瓦温高,所以降低抽水蓄能机组的轴承损耗成为推力轴承研究的一大方向 。

某抽水蓄能机组单机容量350MW,额定转速500r/min,属于高速双向旋转机组。如果采用传统浸泡式的推力轴承设计方案,估计推力轴承损耗在1000kW 以上。为降低推力轴承损耗,开发出具有自主知识产权的低损耗推力轴承新技术。该技术能够提高推力轴承运行效率,并大幅度降低推力轴承损耗[1],客观上减少了油雾产生,具有很好的市场推广前景。

1 低损耗轴承结构

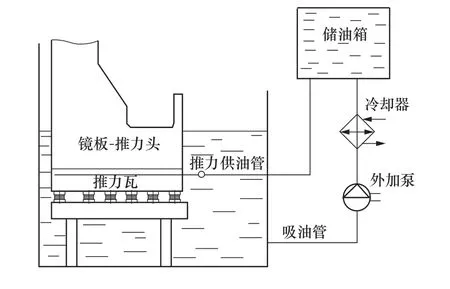

立式水轮发电机组推力轴承的润滑冷却方式,大多采用全浸泡方式(下文称全液位),即推力油槽液润滑油位完全浸没镜板和推力头等旋转件,对于推导轴承合油槽结构,液位至少达到导瓦中线位置,如图1 所示。

图1 全液位轴承结构示意图Figure 1 Schematic diagram of the structure of the full level bearing

东方电机有限公司开发的低损耗轴承技术,采用低液位浸泡方式(下文称低液位),主要结构不同之处在于,在原有油槽外部增加了一套高位储油箱,可以将主油槽中部分润滑油临时存储在高位储油箱内,降低了主油槽工作液位,减少了旋转件搅油损耗,如图2 所示。

图2 低液位轴承结构示意图Figure 2 Schematic diagram of the structure of a low level bearing

2 理论依据

推力轴承损耗主要包含两部分:第一部分为摩擦损耗,是推力轴承摩擦表面在相对运动时克服油膜剪切应力所产生的损耗,是轴承油膜内部损耗,无法避免;可以通过推力轴承三维热弹流润滑方程计算,得到较准确的结果[2]。

第二部分为搅拌损耗,是由于镜板等旋转件浸泡在润滑油中,搅动润滑油旋转而产生的损耗,属于寄生损耗,这部分损耗理论上是可以避免的。

全浸泡状态下搅拌损耗综合计算式为[3]:

式中:H——搅拌损耗,kW;

ρ——润滑油密度,kg/m3;

ω——角速度,rad/s;

r——计算半径,mm;

CH——搅拌系数,无量纲。

式中搅拌损耗系数CH计算式为:

式中:CH——搅拌损耗系数,1;

r1——镜板内径,m;

r2——镜板外径,m;

θ——瓦夹角,rad;

Z——瓦块数,个;

Re——雷诺数,无量纲。

其中雷诺数计算式为:

式中:Re——雷诺数,无量纲;

r——计算半径,m;

ω——角速度,rad/s;

ρ——润滑油密度,kg/m3;

μ——润滑油动力黏度,Pa·s。

搅拌损耗综合计算式,可以见搅拌损耗大小与转速角速度ω的3 次方,计算半径r的5 次方成正比。

如果要计算不同液位下的搅拌损耗,需要将搅拌损耗拆分,包括镜板平面损耗、镜板内外圆柱面损耗、瓦间搅油损耗以及镜板背面损耗等。在低液位轴承运行过程中,只有镜板内外圆柱面损耗会随着液位不同发生变化[4]。

镜板外圆柱面损耗占主要部分,单位长度圆柱面损耗计算式为[5]:

式中:Hc——圆柱面损耗,kW;

R——油槽外圆半径,m;

r2——镜板外圆半径,m,

ω——角速度,rad/s;

μ——润滑油动力黏度,Pa·s。

3 损耗计算

根据某机组的推力轴承结构,采用相关计算程序,可以计算推力轴承损耗理论值。在转速和推力负荷等输入条件不变的情况下,计算全液位和低液位下推力轴承的损耗。图3为机组推力油槽液位示意图。当液位高于顶部粗实线时,为全液位工况;当液位低于油槽中部粗实线时,为低液位工况。

图3 推力油槽液位示意图Figure 3 Schematic diagram of thrust oil tank level

3.1 输入参数

结合某抽水蓄能机组的相关设计参数,进行推力轴承损耗的相关计算。主要输入参数如表1 所示。

续表

3.2 计算结果

3.2.1 两种液位损耗对比

传统全液位轴承结构与低液位轴承结构主要差别体现油槽液位上,在额定转速、推力负荷和油槽油温不变的情况下,计算两种不同运行液位的摩擦损耗、搅拌损耗和总损耗,将损耗值进行对比,绘制出图4。

图4 不同液位工况下损耗对比Figure 4 Comparison of losses under different liquid level conditions

从图4 中的结果可以看出:

(1)不同液位工况下,推力轴承总损耗变化明显;

(2)全液位工况下,搅拌损耗与摩擦损耗值相当,且总损耗约为摩擦损耗的2 倍;

(3)低液位工况下,搅拌损耗明显低于摩擦损耗,且总损耗仅略高于摩擦损耗;

(4)从全液位工况到低液位工况,搅拌损耗大幅度降低,摩擦损耗未发生变化,受搅拌损耗影响,总损耗也发生较大幅度降低。

3.2.2 搅拌损耗与摩擦损耗对比

在额定转速和推力负荷不变的情况下,计算从全液位下降到低液位过程中,不同液位的摩擦损耗、搅拌损耗和总损耗,将结果汇总,得到图5。

图5 液位与损耗关系Figure 5 The relationship between liquid level and loss

从图5 中的结果可以看出,从全液位至低液位工况,油槽液位逐渐降低。此时搅拌损耗与总损耗都在下降,且下降速率与幅度相似。说明液位下降过程中,推力轴承总损耗下降与搅拌损耗减少有直接关系。

3.2.3 转速与损耗关系

对于500r/min 的机组,全液位工况下,转速越高损耗越大,为分析转速变化与损耗关系,计算了不同转速下各种损耗变化值,绘制损耗-转速曲线,如图6 所示。

图6 损耗与转速关系Figure 6 The relationship between liquid level and loss

从图6 中的结果可以看出,当机组转速低于300r/min 时,搅拌损耗占比不大,只有摩擦损耗的50%左右。随着转速的升高,搅拌损耗增长幅度明显超过摩擦损耗,当转速高于500r/min 时,搅拌损耗超过摩擦损耗,成为推力轴承损耗的主要来源。

4 现场试验

为进一步验证计算结果准确程度,在东方电机有限公司高速推力轴承试验台上进行某机组推力轴承试验。

油槽液位数据采用磁翻板液位计实时采集的数据,借助现场有机玻璃观察窗校对;根据拖动电机实时消耗功率数值,可算出推力轴承部分的总损耗;油温以油槽内部浸泡在油中,某一固定点位置温度为准。

4.1 两种液位损耗对比[6-9]

在机组额定工况,仅改变油槽液位进行试验。在全液位和低液位运行到稳定状态后,收集记录损耗数据,将试验数据与计算值进行对比,结果如图7 所示。由于搅拌损耗与摩擦损耗在试验中较难区分,只将总损耗进行对比。

图7 两种液位总损耗对比Figure 7 Comparison of the total loss of the two levels

从图7 中观察可以得到:

(1)无论是全液位还是低液位工况,试验数据均小于计算值;

(2)无论是试验结果还是计算值,全液位工况损耗均明显大于低液位工况。

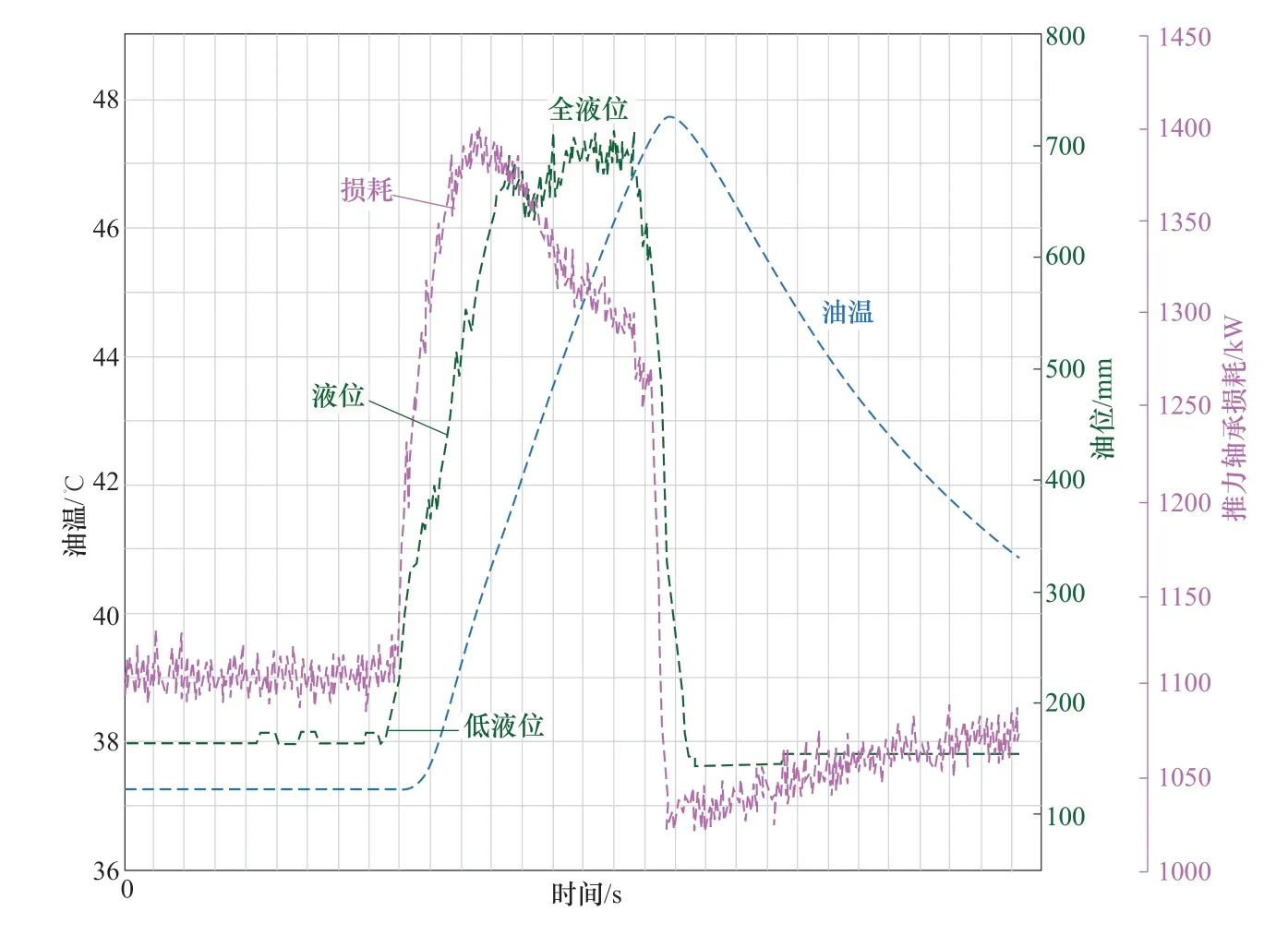

4.2 损耗与液位变化关系

为了掌握液位变化时,损耗数据是如何随之改变,进行了损耗与液位动态关系试验。

在低液位额定工况下,关闭外循环泵,将副油箱的油排入推力油槽中,油槽液位逐渐上升至全液位,稳定一段时间后,再恢复至低液位状态。整个过程持续3 ~5min,称为断泵工况试验。记录推力轴承损耗与液位变化关系,如图8所示。

图8 损耗与液位动态关系Figure 8 Dynamic relationship between loss and liquid level

从图8 中可以看出:

(1)从低液位到全液位变化过程中,随着液位升高,损耗逐渐达到峰值,油槽油温也逐渐上升;

(2)当达到全液位稳定工况时,随着油温继续上升,损耗相对峰值逐渐下降;

(3)由全液位状态恢复到低液位状态时,轴承损耗下降明显;

(4)由于结束时油温较初始状态高,润滑油黏度低,轴承损耗比初始低液位还要低。

试验过程中,液位油温变化剧烈且具有滞后性,损耗值换算为恒温工况后误差较大;通过计算模拟断泵工况过程也较困难;仅能通过试验说明损耗与液位二者变化关系是一致的。

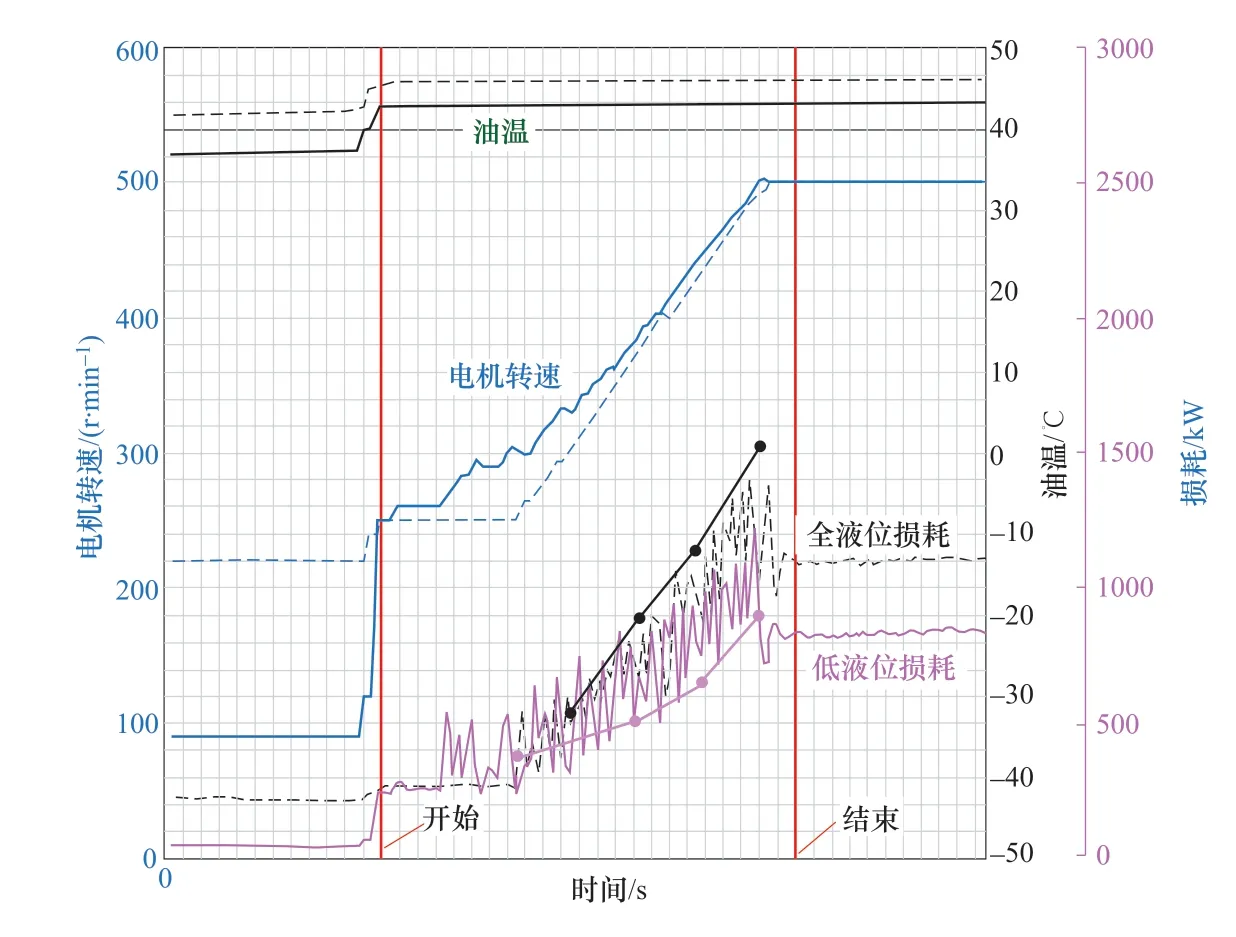

4.3 转速与损耗关系

为了验证高转速机组下,低液位能够降低更大比例的轴承损耗,进行了转速与损耗关系试验。

分别采集全液位和低液位工况下,机组转速、损耗、油温数据,将两种液位相同工况下的初始时间对齐,机组转速由250r/min 上升至500r/min,绘制出转速变化运行时域图,整个升速过程持续约2min。图9 中实线为低液位工况数据,虚线为全液位工况数据。

图9 损耗与转速动态关系Figure 9 Dynamic relationship between loss and rotational speed

从图9 中可以看出:

(1)在油槽油温相近、转速变化过程相同的情况下,机组转速上升,轴承损耗也逐级上升;

(2)在低转速250r/min 时,全液位损耗与低液位损耗相同,均为280kW 左右;

(3)在高转速500r/min 时,全液位损耗为1120kW,低液位损耗为820kW,比低液位损耗高37%。

由于损耗值波动较大,将损耗数据分别在250r/min、375r/min、428r/min、500r/min 进行均值取样,同时添加计算数据进行对比,得到图10。

图10 计算损耗与试验损耗对比Figure 10 Calculate the loss compared to the test loss

从图10 中可以看出:

(1)机组转速由250r/min 上升至500r/min 时,全液位损耗增大幅度大于低液位工况。

(2)计算结果与试验数据在低转速符合程度较好,当转速超过400r/min 后,计算误差逐渐增大,试验损耗增幅小于计算值。

5 结论

为了验证高转速抽水蓄能机组上,降低油槽液位能够大幅度降低轴承损耗,本文以某机组参数为例,进行了理论计算,同时开展了验证性试验。试验结果和理论计算具有一致性。通过分析液位、转速与损耗之间的动态关系,可以得出结论:对于高转速机组,降低推力油槽液位能够大幅度减少推力轴承损耗。

降低油槽液位的推力轴承油循环设计方案得到电站认可并成功应用。根据电站相关人员反馈,该设计方案大大减小了推力轴承油槽容积和冷却器容量,实际运行过程中,真机油槽液位在镜板面以下。在冷却水温26.8℃时,机组推力瓦最高瓦温仅为55.4℃,远远低于机组停机温度80℃,拥有较大的安全裕度,具有推广价值。