饲料厂混合机的选择

褚慎强

(上海朗效生物科技有限公司,上海 200131)

混合工艺,作为饲料厂重要的生产工艺,其设备也成为饲料生产过程中的关键设备。它对最终产品的质量起到了至关重要的作用。

1 混合机的混合原理

混合机对粉体的混合是通过多种混合原理实现的。其中,主要的混合原理包括对流混合、扩散混合和剪切混合。

对流混合是指在混合过程中,固体颗粒群在循环流动的过程中相互交换位置,实现混合。这种混合过程比较容易观察,混合速度较快。对流混合主要是根据流体的速度大小和方向的变化实现的。扩散混合是指在混合过程中,固体颗粒群与相邻固体颗粒群之间通过互相改变位置发生局部混合。在连续旋转的混合设备中,粉体在原料交界面不断地分散、展开,并且与相邻颗粒之间相互渗透、掺和,使原料达到完全均匀化的混合。扩散混合主要是通过颗粒间的相对运动实现的。剪切混合是指在混合过程中,固体颗粒群发生相对运动,在原料表面形成若干滑移面并且相互混合、掺和及融合。剪切混合主要是通过颗粒间的相对运动以及原料表面的摩擦作用实现的。

一般的混合机拥有两种以上的混合原理,如转鼓式混合机。有的混合机可以同时包含三四种混合原理,如桨叶式或螺带式混合机。这四种混合原理从作用形式和发生条件上看不尽相同,但是在大多数混合过程中都是同时发生并且相互影响的。混合机可以根据需要选择不同的混合原理,以达到更好的混合效果。

2 混合机的选择

面对市面上各种不同型号的混合机以及各种宣传,我们该如何选择?混合机只有适合自己产品的,没有所谓最好的。应主要关注混合机的升温速度、混合均匀度、残留、混合效率等参数。

如果饲料原料对温度非常敏感,应选择剪切力小的混合机,如V 型混合机或方锥式混合机。这类混合机由于合理的内腔壁形状设计,可引导原料在内壁做对流和扩散,没有机械搅动,密闭性能相对较好,通常可以水洗。但因为没有机械搅动,所以这类混合机缺少足够的剪切力,混合效率较低,通常用于对温度敏感、卫生指标要求较高、产能要求不大的应用场景。

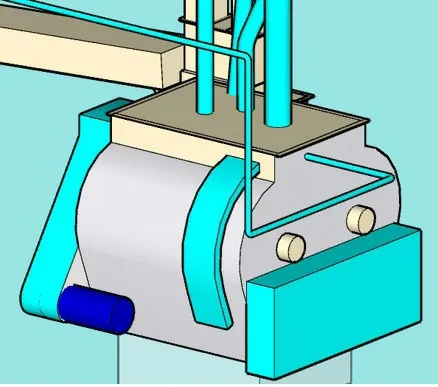

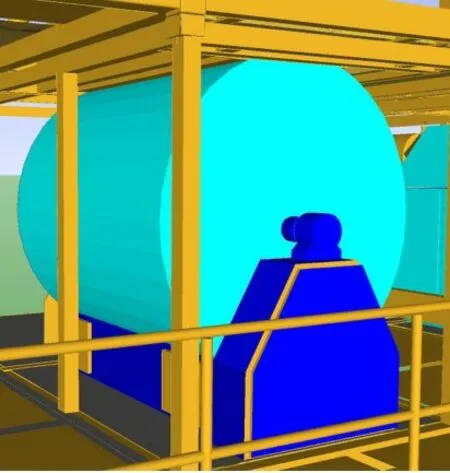

如果追求产能,原料对温度的敏感度不是很高,可以选择有机械搅动的混合机,如桨叶式混合机。这类混合机的混合效率较高,使用较多的是卧式双轴桨叶式混合机(图1),但是由于外形的机械设计原因,会有较大的残留,适合用于对产能要求高、生产线上产品品种相对单一的应用场景。卧式单轴桨叶式混合机(图2) 的混合效率略低,但是可以很好地控制原料残留问题,比较适合用于产能要求高、生产线品种较多的应用场景。

图1 卧式双轴桨叶式混合机

图2 卧式单轴桨叶式混合机

此外,还有行星锥形混合机、螺带式混合机、三维旋转式混合机、快拆式混合机、双锥形混合机、滚筒式混合机,都需要使用者根据自身的使用需求做出合理的选择。

3 混合均匀度的控制

混合均匀度,是一个重要的技术质量指标,也是饲料企业的关键质控指标之一。混合均匀度一般用变异系数(coefficient of variation,CV)来表示。CV =(标准偏差÷平均值)×100%。在实际生产中,可能对饲料混合均匀度造成影响的主要因素有:混合时间、混合速度、混合形式、原料性状、原料剂型、如何到达包装等。

混合时间、混合速度、混合形式、原料性状这几个指标之间是有因果关系的。通常情况下,通过设备厂家的设备参数可以大致决定混合时间,如混合机的转速、混合原理以及原料的性状。混合机的转速快,混合时间自然会缩短,转速和时间是成反比的。在确定混合速度和时间之前,首先要确定产品对温度的敏感度,再确定混合机的转速,最后大致确定混合时间。为什么说是大致确定呢?因为最终的混合时间,需要质量人员通过进行不同时间、不同批量、不同配方的混合均匀度测试才能得到所要的结果。这样得到的混合时间,无论是能耗、对组分的保护还是对生产效率的影响都是较合理的。如果不这样做,会有什么问题呢?过快的速度会引起料温上升,在摩擦力和温度的共同作用下,破坏一些原料颗粒的包被,引起原料性状的改变,从而引发质量问题。

从原料性状方面来说,如果参与混合的原料的比重、粒度、流动性等指标越接近,原料越容易混合均匀。但是在实际生产中,由于很难控制原料的比重、粒度等指标,需要科学、严谨的方法使混合均匀度达标。其中,原料剂型对混合均匀度有较大影响。

在生产饲料所用的原料中,粉剂占比最大。粉剂通常都不是纯品,而是由一定百分比含量的有效成分构成,如有维生素类原料(2%生物素)、微量元素类原料(1%亚硒酸钠)、氨基酸类原料(80%赖氨酸)等。

以维生素类原料为例,2%生物素表示每100 g 原料中含有2 g 生物素。将98 g 载体与2 g 生物素经过相对完美的混合后,可以理解为每100 个颗粒中有2 个生物素颗粒。这样的原料在混合过程中,由于有效成分的颗粒数相对较少,该有效成分的混合均匀度很难合格。

如果将生物素与可溶性载体一起溶解,重新制成微粒,由于溶解可以使物质接近纳米尺度的混合,就可以得到几乎每个颗粒都含有2%生物素的粉末产品。这就意味着,这种剂型的有效颗粒是上一种的50 倍,相对容易获得好的混合均匀度。

除了原料剂型的影响外,原料颗粒的形状、粒度分布等也是影响混合均匀度的重要指标,需要合理选择,尤其是对于添加量很小的成分。

4 混合后的产品到达包装流程

原料混合好后,要把产品通过包装设备包装成最终销售的产品。

混合好的产品通过缓冲仓、包装缓冲斗等中间暂存设施进入包装秤。现在需要注意的是产品运送到包装秤后如何保持混合均匀的状态。

混合的产品由不同比重、不同粒径的物质构成,在下落或由外力搅动的过程中,比重高、粒径小的物质会下沉,比重低、粒径大的物质会上浮,这就是分层现象。如何判断产品在下落过程中产生了分层现象?如果包装中前面部分和后面部分的粒度分布差异较为明显,就说明分层现象较为严重。如果从包装线上采样来进行CV 值分析,会发现比重高、粒径小的物质和比重低、粒径大的物质的CV 值都比较差。

通常情况下,为了确保粉料混合体在放料过程中不产生分层现象,会采用相对较快地放料速度以尽可能避免粉料凌空下落。在原料的选择上,各种单一原料的粒径分布尽可能控制在一个相对合理的区间。确保全程混合均匀的产品安全到达包装流程。

5 饲料厂混合机的设计应考虑以下几个方面

混合效果:混合机的设计应确保原料在混合过程中能够充分混合,以达到最佳的混合效果。

结构设计:混合机的结构应简单、紧凑、稳定,便于操作和维护。

原料适应性:混合机应适应不同种类的原料,包括粉状、颗粒状、块状等。

卫生安全:混合机应符合卫生安全标准,如防尘、防爆等。

生产能力:混合机的生产能力应满足生产需求,以确保生产效率。

维护保养:混合机应容易清洗、调整和维护,以确保长期的稳定运行。