基于沥青混合料接触应力测试的旋转压实嵌锁点判定

张 德, 程志强, 谢胜加, 陆青清, 蒋 曦, 黄宝山

(1.上海公路桥梁(集团)有限公司,上海 200433;2.上海绿色路面材料工程技术研究中心,上海 200433;3.田纳西大学 土木与环境工程系,诺克斯维尔 37996;4.同济大学 道路与交通工程教育部重点实验室,上海 201804)

高性能沥青路面(superpave)沥青混合料设计体系的总体理念认为,若生产拌合的沥青混合料经过施工碾压,在开放交通后能够达到一个最终密度,这个最终密度可以表征混合料形成了相互咬合嵌锁且稳定的骨架结构[1]。旋转压实仪(SGC)在美国得到了广泛的应用。一方面,它可以同时施加垂直压力和水平剪切力来模拟施工和运营阶段车轮对沥青路面的揉搓和剪切作用;另一方面,考虑了不同交通等级下的设计旋转次数(Ndesign)作为热拌沥青混合料(HMA)的配合比设计依据,且路用性能试验弥补了传统体积设计经验方法的不足。既有研究表明,相比马歇尔击实成型,旋转压实成型试件的空隙分布特征与现场钻芯取样试件的结果最为接近[2-3]。然而,NCHRP(9-9)项目[4]通过对实施了Superpave 设计路面的广泛调研发现,现场路面的实际密度比试验室旋转压实成型试件密度低约1.5%。Mohammad等[5]以及Vavrik等[6]研究也发现,当前的高性能沥青路面的Ndesign水平过高,使沥青混合料长期承受不必要的高压荷载作用,造成骨料损坏以及耐久性下降。建议对Ndesign水平展开更多的研究,揭示混合料在施工与运营阶段的相互作用机理。因此,学者们也尝试采用一些体积指标来描述沥青混合料的压实特性,包括理论最大相对密度(Gmm)、初始旋转次数(Nini)、压实能量指数(CEI)、交通密实度指数(TDI)[7]、密实度曲线斜率[8]、嵌锁点(LP)[9-10]以及沥青混合料空隙率达到2%和5%时对应的密实曲线斜率比[11]等。至今为止,研究人员尚未就确定混合料压实状态的方法达成统一观点。但在实践过程中形成了一个共识:在压实过程中,存在一个沥青混合料内部骨架结构的临界状态。在此状态之前,压实功有助于增加压实密度;超过这个状态,外部压实功不能有效地增加沥青混合料的密度。这个共识与“嵌锁点”理念相一致,即沥青混合料在压实过程中存在稳定骨架结构互相“嵌锁状态”的时刻(即“嵌锁点”)。当超过“嵌锁点”后,沥青混合料明显变得难以压实,甚至增加集料破损的风险[12]。

目前研究者们主要基于旋转压实过程试件高度变化来进行“嵌锁点”的判别。美国阿拉巴马州交通部[13]将2次连续压实试件高度变化小于0.1mm时对应的旋转次数定义为嵌锁点;而美国乔治亚州对于“嵌锁点”的定义则是当出现试件压实高度连续3次(LP 3)相同时的第1 次旋转次数。随后,Anderson等[14]提出了一种改进的方法,该方法将嵌锁点定义为当3 次连续旋转的高度相同且之前有2 组2 次连续相同高度时的第1 次旋转次数(LP 2-2-3)。美国阿拉巴马州交通运输部2004 年还推荐了几种其他方法来进行嵌锁点判别,其中包括第2次出现连续2次旋转压实高度相同时的首次旋转次数(LP 2-2)、第3 次出现连续2 次旋转压实高度相同时的首次旋转次数(LP 2-3)。Li 等[1]对上述判别方法进行了评估,分别考察了9个旋转压实水平(8、15、22、30、40、50、61、75、100和125次旋转压实)下试件体积应变、空隙率以及矿料间隙率,发现LP 2-2 判别方法能更好地确定压实嵌锁点,旋转次数范围为55~80。以上研究方法与结论均基于体积参数。Polaczyk等[15-19]将“嵌锁点”概念引入到马歇尔击实成型中,并将其进行拓展,形成了基于击实过程落锤动力响应(加速度值)变化特征曲线的判别方法。此外,文献[10]还采用智能颗粒(SmartRock)传感器测试混合料内部颗粒加速度、运动姿态以及受力状态,揭示沥青混合料的压实特性。

智能颗粒传感器是一款集成了加速度、应力、温度和四元数(旋转姿态)测试元件的颗粒级传感器[10,20-28]。Wang等[22]引入与粗集料公称最大粒径相近尺寸的智能颗粒,将其埋置于冷拌沥青混合料试件中,测试了旋转压实过程中颗粒运动姿态(旋转角度)的数据,并初步提出了一种基于相对旋转角度曲线确定嵌锁点的方法。随后,Wang等[23]利用智能颗粒采集了现场压实过程,提出智能颗粒测试的加速度能够一定程度上反映沥青混合料在振动压路机作用下的动态特性,但其结果准确性仍受限于其测试频率。此外,智能颗粒测试的旋转角度也可以解释胶轮压路机对沥青混合料滚动和摩擦作用的影响。Dan 等[24,28]对比了AC-16、AC-20、AC-25以及SMA-16沥青混合料现场和室内振动压实过程中智能颗粒采集的应力、加速度和旋转角等动态响应,发现智能颗粒测试的平均应力变化会随着压实的进行呈现收敛趋势。上述研究成果从细观尺度发掘颗粒在压实作用下的响应特征,但倾向于用体积参数(颗粒旋转角)来识别嵌锁点,对于颗粒细观接触力学行为与宏观体积特性间关系的分析仍比较粗糙。

颗粒间非连续以及非均匀的排布形成了复杂的接触网络,从而形成了荷载传递路径——力链。力链作为颗粒物质研究中一个重要概念,它揭示了颗粒体系的结构层次以及力学性质的关系。需要说明的是,在外荷载影响下力链发生断裂和重构导致荷载传递路径变化,但是颗粒间接触网络(颗粒间拓扑关系)未必发生变化[29],即骨架结构不变的情况下集料受力状态仍可能发生变化。因此,对于沥青混合料压实过程,骨料除了传统认识中的体积嵌锁状态,还存在力学嵌锁状态,而2 类状态间的关系尚缺乏研究。

为了能够量化沥青混合料旋转压实特性的应力嵌锁点,本文通过智能颗粒测试压实过程中颗粒细观响应,基于颗粒接触应力提出一种沥青混合料旋转压实“应力嵌锁点”判别方法,从细观力学角度识别混合料宏观力学嵌锁状态,并与传统基于旋转压实高度参数的嵌锁点方法判别结果进行对比。主要工作包括:① 选取3 种沥青混合料(AC-13、AC-20与SMA-13)作为研究对象;② 获取旋转压实过程中颗粒的细观运动响应和接触应力;③ 结合滤波方法提出一种基于颗粒接触应力的嵌锁点判别指标与方法;④ 分析颗粒传感器测试位置对于试验结果的影响;⑤ 分析不同结构类型混合料颗粒接触应力变化特征与压实状态演化间关系;⑥ 对比基于试件高度变化判断体积嵌锁点,分析与应力嵌锁点之间的关系。

1 基于智能颗粒的室内试验

1.1 智能颗粒传感器

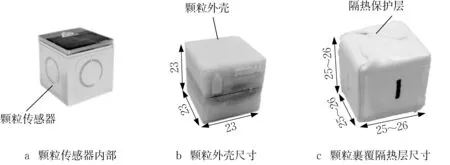

智能颗粒是针对铁路有砟道床和公路路面的受力、变形以及稳定性等监测需求开发的颗粒级耐高温传感器(如图1a所示)。智能颗粒测试系统由3个模块组成:数据模块、通讯模块和电池模块。它能够实时采集监测参数包括:标准时间、温度、三轴应力、四元数或大地坐标下的三维欧拉角、高精度三轴加速度。颗粒传感器可自定义外壳形状,可耐受120℃以内高温工作环境。图1b为智能颗粒外壳,材料强度及与沥青混合料的黏结性能与混合料实际集料相近。为了确保智能颗粒埋入沥青混合料试验过程中不会因温度过高(超过120℃)而影响测量数据的准确性,在智能颗粒外围裹覆了2~3mm 厚隔热层(图1c),使整体颗粒粒径整体控制在25~26mm 范围。智能颗粒通过低功耗蓝牙传送数据到便携式接收器,采集信号则通过数据线USB接口与笔记本电脑连接,能够实时显示并记录数据,如图2所示。

图1 智能颗粒(单位:mm)Fig.1 SmartRock(unit:mm)

图2 智能颗粒数据采集传输与记录Fig.2 Data transmission and collecting of Smart-Rock

传感器外壳与应变计紧密贴合,在压实过程中,压缩的智能颗粒外壳会产生轻微变形,应变计的电阻值也会发生变化。智能颗粒将荷载作用下传感器测试电压变化值转换得到的颗粒压应力值,转换式按照等式(1)确定:

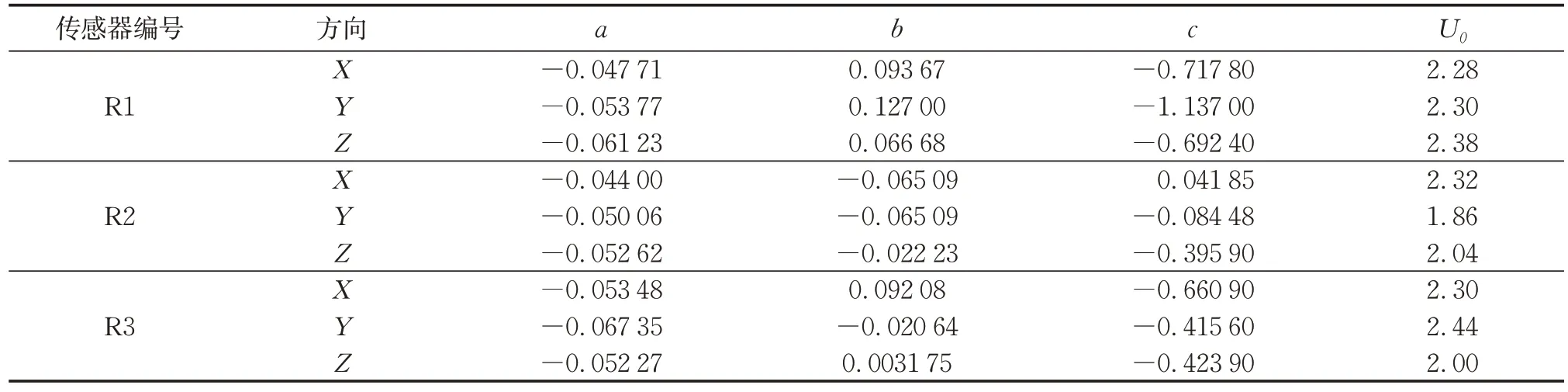

式中:f为应力值,N·m-2;U为传感器测试电压,V;U0为测试前基础电压,V;T为测试温度,℃;A为颗粒传感器受力面面积,m2;a、b、c为调校参数。采用3个传感器(编号分别为R1、R2、R3),每个传感器计算参数如表1所示。

表1 智能颗粒应力值转换调校参数Tab.1 Parameters of SmartRock for stress conversion

智能颗粒还能测试颗粒温度、三向加速度以及旋转角。需要指出的是,智能颗粒测试数据均为局部坐标系条件下,可以通过旋转矩阵转换得到全局坐标系下相应测试值[10,22]。

1.2 沥青混合料

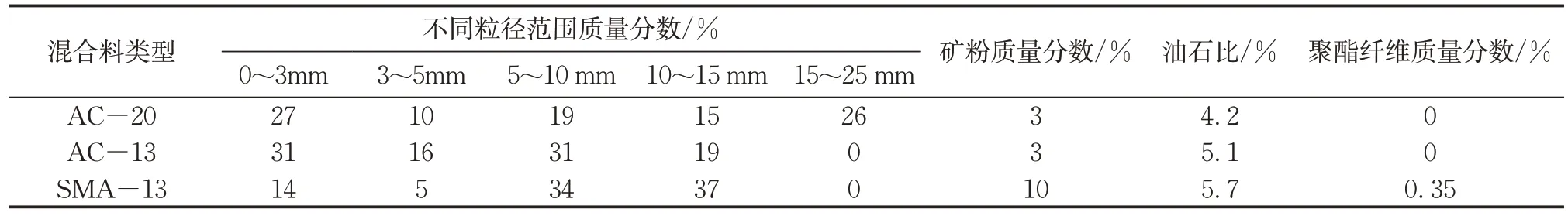

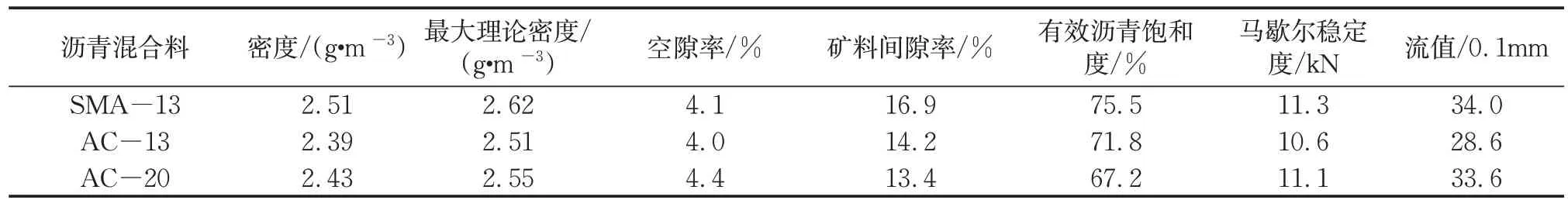

选择3 种密级配沥青混合料(AC-13、AC-20 与SMA-13),原材料来源于虹桥机场路面工程建设项目。其中,AC-20 和AC-13 沥青混合料采用重载沥青和石灰石骨料,SMA-13 沥青混合料采用高弹沥青和玄武岩骨料。各种沥青混合料的配合比设计详见表2。

表2 沥青混合料配合比设计Tab.2 Mix design of asphalt mixture

沥青与集料的相关指标特性如表3和表4所示,测试结果均满足规范《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的要求。

表3 沥青技术指标Tab.3 Technical index of asphalt

表4 混合料集料物理力学参数Tab.4 Summary of physical and mechanical parameters of mixture

1.3 试验方案

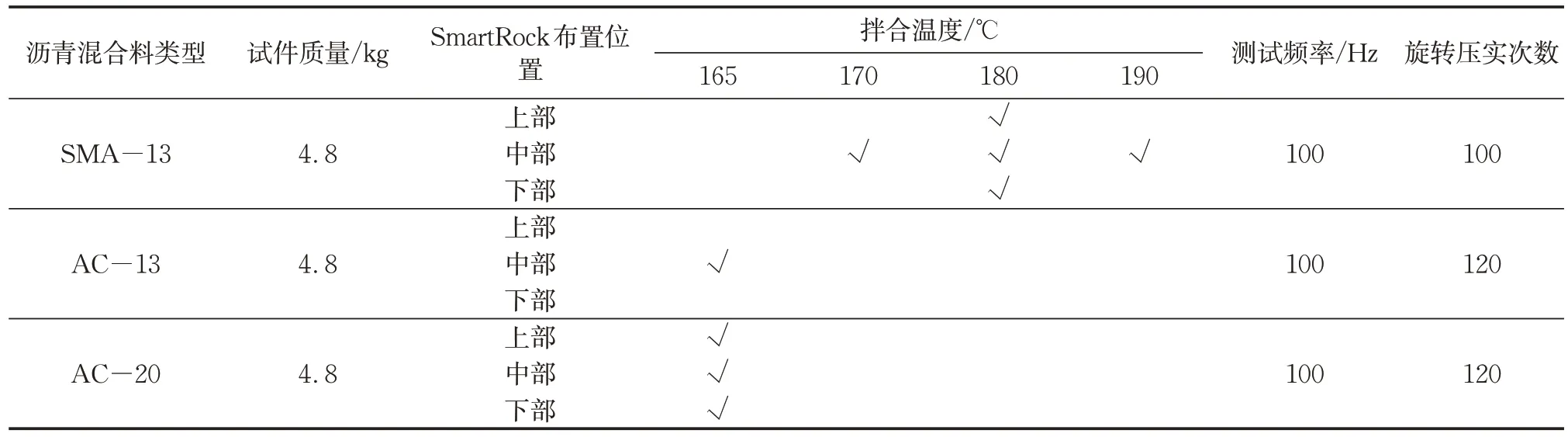

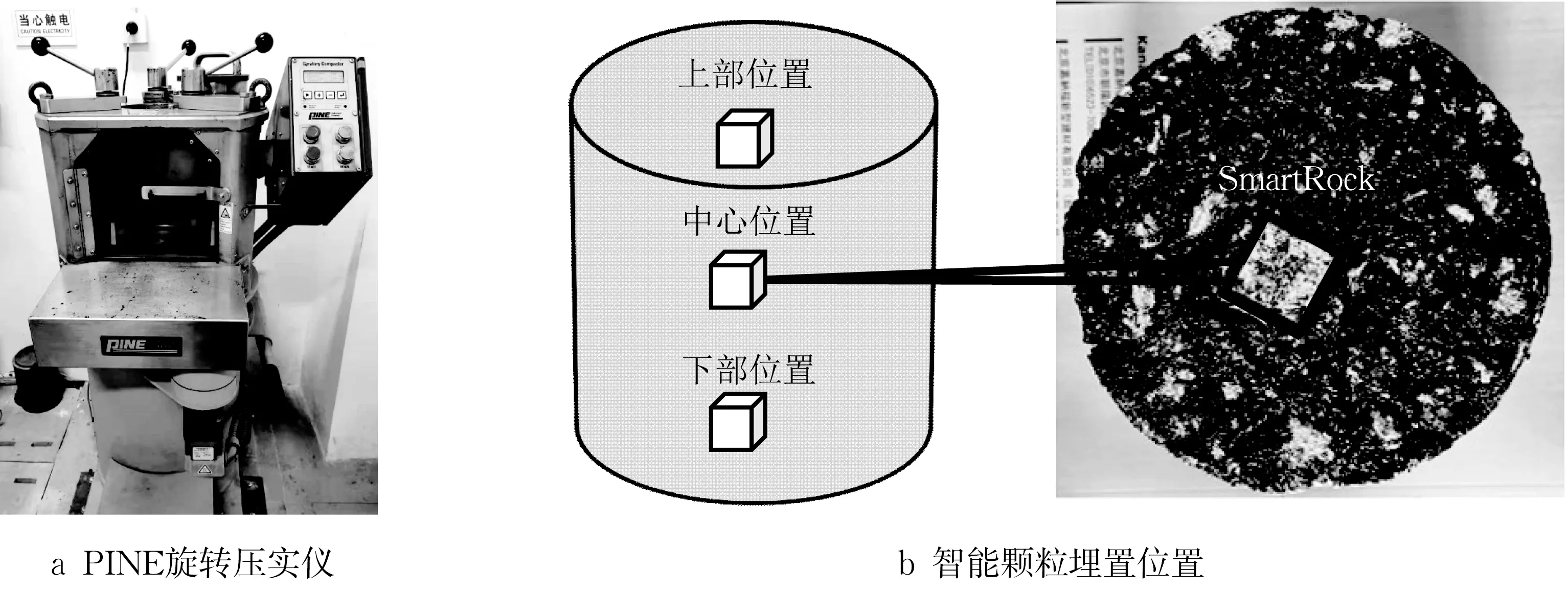

采用PINE旋转压实仪(如图3a所示)为上压板固定,下压板在600kPa 竖向荷载作用下向上按照30r·min-1转速移动,转动轴倾斜角度为1.25°。AC-13与AC-20混合料拌和温度为165℃,总旋转压实次数为120次。为了考虑拌和温度对沥青混合料压实特性影响,SMA-13 混合料拌和温度分别取170℃、180℃、190℃,总旋转压实次数为100 次。以上混合料试件质量均为4.8kg。考虑到模具边界条件对压实试件测试结果的影响,将智能颗粒分别埋置于试件中部上、中、下高度进行测试,如图3b所示。需要说明的是,试验中智能颗粒采集了颗粒在压实过程中温度、加速度、旋转角以及应力数据,采样频率分别为5Hz、100Hz、16.7Hz与100Hz,本文仅对颗粒应 力进行分析讨论。试验具体计划如表5所示。

表5 试验安排Tab.5 Testing schedule

图3 沥青混合料旋转压实智能颗粒测试Fig.3 Testing of SmartRock for asphalt mixture gyratory compaction

2 应力嵌锁点判别方法

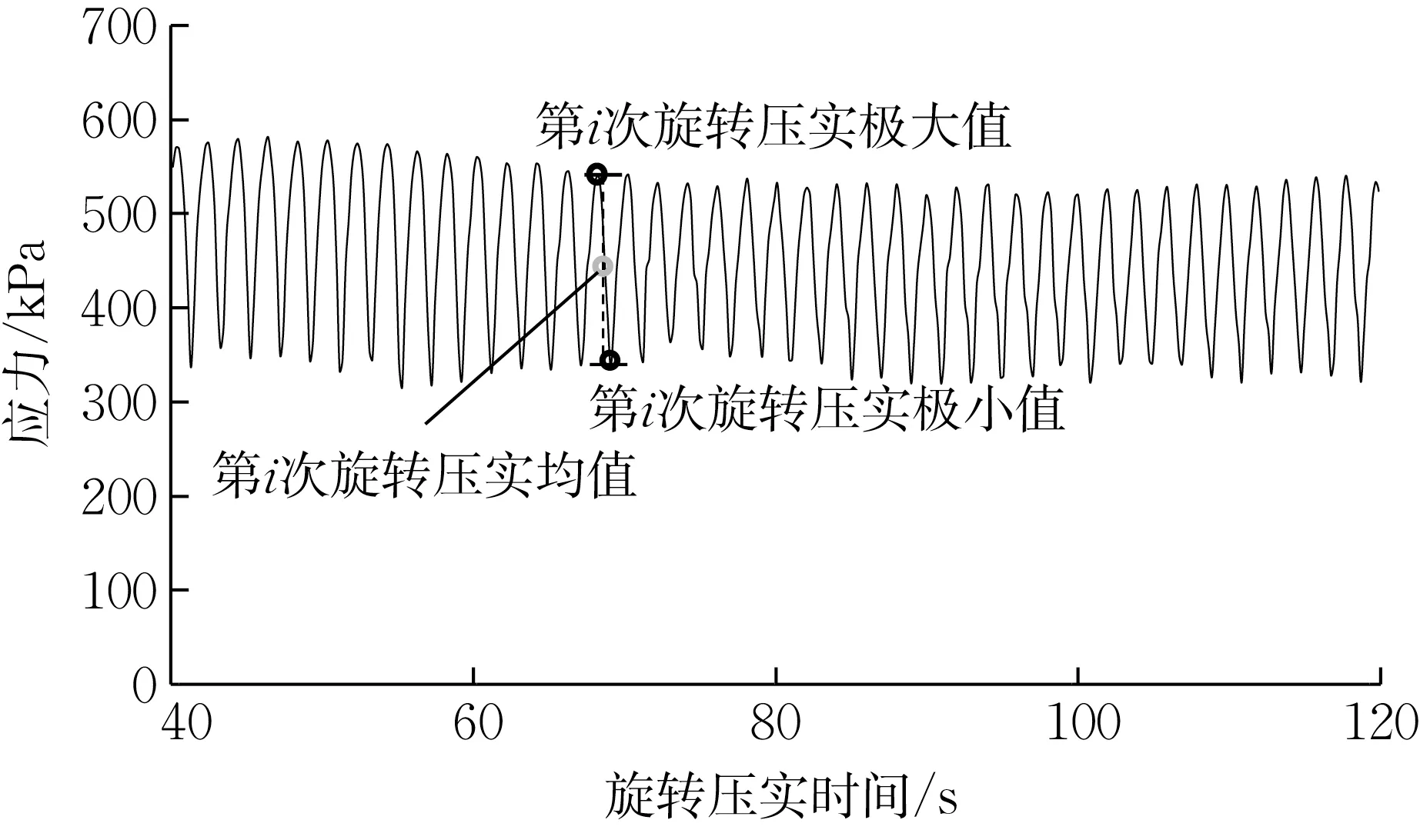

根据智能颗粒测试得到的颗粒接触应力响应构建指标,用来够判别压实试件是否达到应力嵌锁点。在旋转压实过程中,颗粒传感器测得的压应力信号近似于正弦函数,其中部分信号如图4 所示。为了表征压实过程中应力响应的整体变化趋势与波动,提取每次循环中极大值与极小值,将两者之差定义为波动幅值,并计算两者的平均值。理论上,应力波动幅值反映了每次压实功下颗粒受力变化特征,均值则反映了连续压实功作用下颗粒应力累计变化特征。当试件达到嵌锁状态时,响应变化应趋于稳定,因此构造应力变化率指标Rs来反映每次旋转压实的颗粒响应的变化幅度以及变化趋势,按照式(2)计算。这里需要指出的是,考虑到智能颗粒尺寸大于20mm,因此测试颗粒接触应力以及相应Rs指标主要反映的是沥青混合料内部粗集料的力学行为。

图4 旋转压实过程中智能颗粒应力测试值Fig.4 Testing value of compressive stress of intelligent particles in the process of gyratory compaction

式中:Smax、Smin分别表示每次旋转压实测试值的极大值与极小值;Smean为每次旋转压实测试动态响应极大值与极小值的平均值。

为了计算动态响应值变化幅度的波动情况,在计算Rs的基础上定义波动指标ΔRs,i。首先计算第i次至第i+m次Rs的平均值Rsmean,i与最大值Rsmax,i,i依次从1到m取值,m≥2,按式(3)与(4)计算:

取i次Rsmax,i与Rsmean,i的差值作为第i次Rs的波动指标,按式(5)计算:

计算ΔRs,i最小值ΔRsmin,见式(6):

最后,计算每i次Rs波动误差值ERs,i,按照式(7)计算:

当计算第j次误差值小于误差阈值ε时,即判定第j次为旋转压实“嵌锁点”,判断式如式(8):

试验中为了减少测试外部环境以及加载设备的噪声干扰,采用巴特沃斯带通滤波器对测试信号进行滤波降噪。根据滤波后的响应,按照式(2)计算应力变化率指标Rs。为了消除毛刺现象,需对Rs进行三点平滑处理。最后,根据Rs波动指标的误差值ERs,i来判断出现嵌锁点次数,误差阈值取0.001。具体测试分析与判断流程如图5所示。

图5 应力嵌锁点判别流程Fig.5 Determination of stress locking point

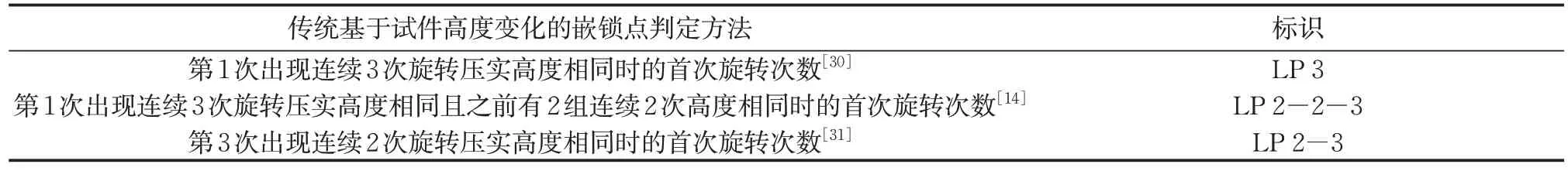

另外,为了与传统基于旋转压实高度的嵌锁点判定方法对比,选取3 类典型的判别方法汇总于表6。

表6 典型旋转压实嵌锁点判定方法Tab.6 Summary of traditional determination methods for gyratory compaction locking point

3 试验与测试结果分析

3.1 智能颗粒测试位置选取

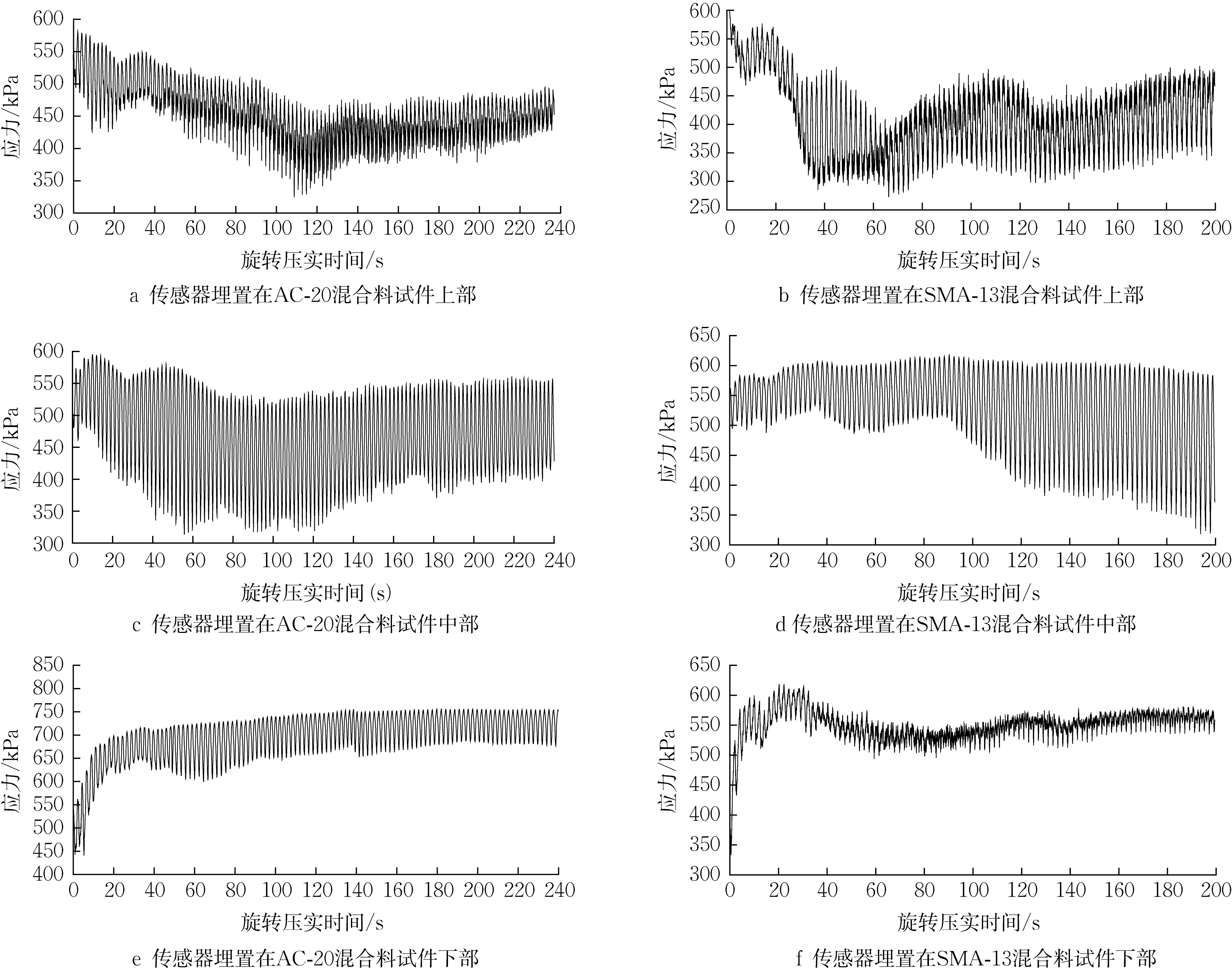

考虑到旋转压实仪两端压头可能对沥青混合料试件压实响应特征产生边界效应影响,选取AC-20(拌和温度165℃)混合料与SMA-13(拌和温度180℃)混合料试件上、中、下部埋置智能颗粒传感器进行测试。图6为试件不同位置处传感器测试颗粒接触应力结果。这里需要指出的是,每个试件均只埋置1个智能颗粒,即对于同一种混合料材料,不同位置处布置传感器的试件并非同一个。由图6中不同材料与不同位置的试件内部骨料间接触应力测试信号均呈现类似弦函数形式周期性变化,同时也存在一定噪声,因此,按照计算流程采用带通滤波方法提取其中的基频信号部分,从而分析接触应力随压实进行的变化特征。

图6 AC-20(165℃)与SMA-13(180℃)混合料试件不同位置处应力测试结果Fig.6 Results of stress at various positions of AC-20 (165 ℃) and SMA-13 (180 ℃)

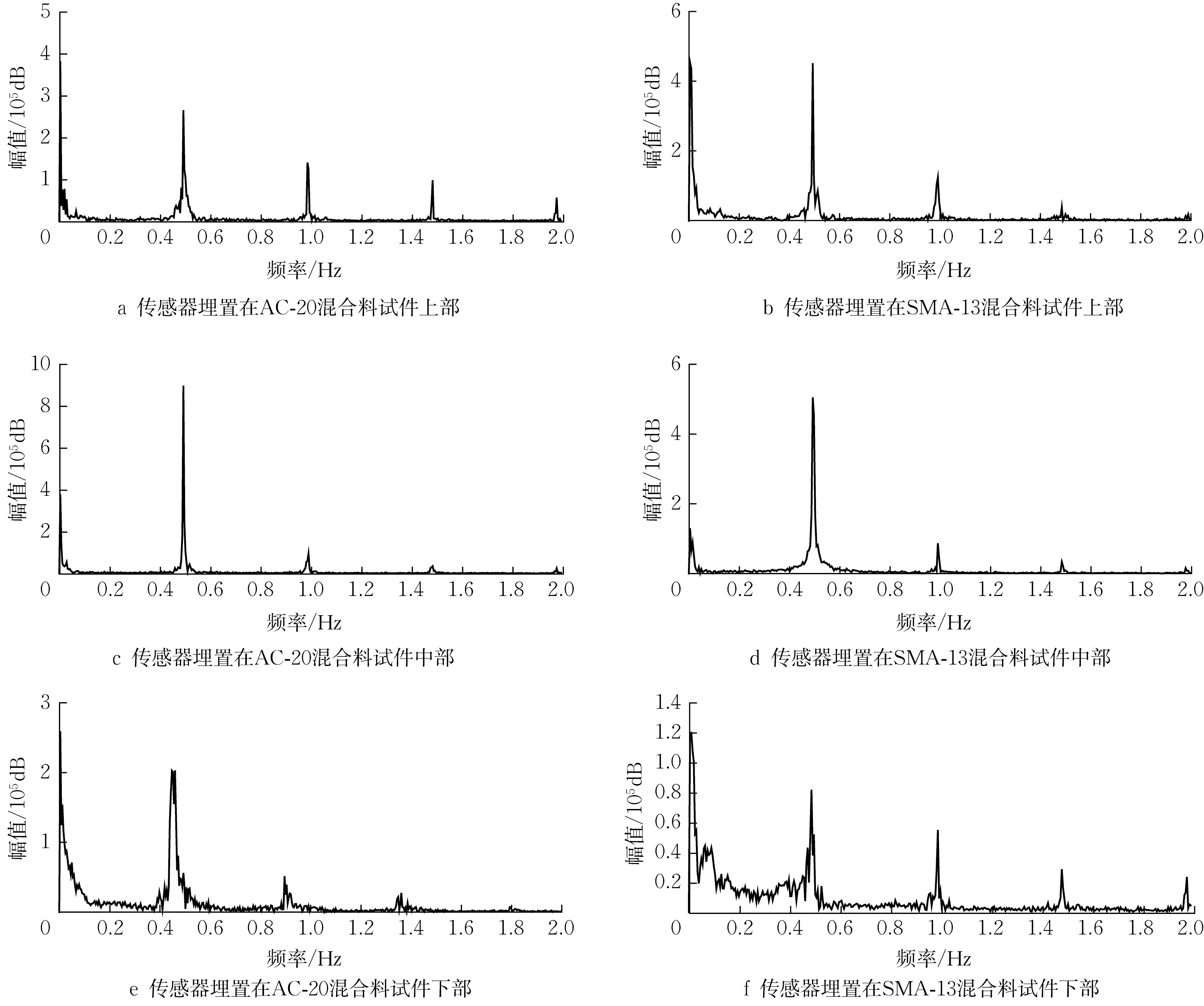

图7 为图6 中2 种混合料不同位置处测试接触应力频谱分析结果。可以发现,对于2 种混合料材料,应力响应特征基频均为0.5Hz,与旋转压实试验频率接近。相应地,由图7a 中2 种材料位于试件上部传感器测试结果可知,测试应力信号频谱中次谐波较明显,从而会干扰基频信号能量,导致滤波后应力信号存在失真的风险,影响后续对于应力嵌锁点判断的准确性。图7c中结果显示,当颗粒传感器放置在试件下部进行测试时,2种材料应力信号频谱中在基频附近存在较显著的混叠现象,表明传感器该位置处测试信号受下部加载压头噪声的影响较大。另外,图7c 中SMA-13 混合料应力信号仍存在次谐波干扰的问题。当颗粒传感器放置在试件中部测试时,图7b中频谱分析结果可以看到基频处能量谱清晰,谐波成分少,相对其他2 个位置测试结果而言,中部位置埋置的传感器测试信号所受干扰小。因此,建议测试时将智能颗粒埋置在试件中部位置,并且后续对将采用放置在试件中部位置的传感器测试结果进行分析。

图7 AC-20(165℃)与SMA-13(180℃)混合料试件不同位置处测试应力频谱分析结果Fig.7 Analysis results of stress spectrum at various positions of AC-20 (165 ℃) and SMA-13 (180 ℃)

3.2 基于应力指标Rs 变化的混合料压实状态分析

根据应力响应频域分析结果,通过带通滤波提取0.5Hz 基频信号,得到降噪后AC-20 和AC-13 混合料的颗粒接触应力响应时程曲线,并计算对应Rs值,其结果如图8所示。如前所述,这里采集分析的颗粒接触应力代表的主要是粗集料的应力值。这里可以将沥青混合料看作由粗集料与细小组分构成,其中细小组分由细集料、矿粉以及沥青胶浆组成。结果表明,AC-20 与AC-13 颗粒接触应力随着旋转压实的进行,应力循环幅值均经历初始阶段增大而后减小并最终趋于平稳的阶段。对于悬浮密实型结构的AC 混合料,粗集料在压实前处于松散的初始状态,由细小组分充分裹覆;当加载初期,沥青混合料进入快速压实阶段,此时由于粗细骨料以及沥青间相互接触挤压,颗粒接触应力快速增大;随着压实的持续进行,悬浮在粗骨料周围的细小组分也开始承担荷载,因而粗集料颗粒上的接触应力随之减小,进入蠕变阶段;最后,当粗细集料与裹覆沥青三者荷载分担达到稳定时,颗粒接触应力进入稳定阶段,即达到应力嵌锁状态。应力嵌锁状态相比传统的体积嵌锁状态含义更广,因为其基于颗粒受力结构稳定,而非仅考虑骨架空间咬合状态。因此,应力变化率指标Rs包含应力幅值变化以及均值整体趋势特征信息,它能够真实反映颗粒应力状态随压实进行的变化,从而确定应力嵌锁点。

图8 拌和温度165℃条件下AC-20和AC-13混合料颗粒应力与Rs值Fig.8 Stress and Rs of particles for AC-20 and AC-13 at 165℃

同样地,计算SMA-13 在不同拌和温度条件下滤波后颗粒接触应力响应时程曲线及相应Rs值,其结果如图9所示。如图9b和9c显示,当拌和温度在180℃与190℃时,SMA-13混合料颗粒接触应力幅值随循环加载发展也由初始阶段快速增大,而后不断波动增大直至平稳阶段。SMA 作为骨架密实型结构混合料,细集料少,初始加载后粗集料相互间快速咬合,形成骨架结构。随着外界压实功输入,颗粒间咬合作用不断增强,接触应力增大,进入紧固压实阶段。当外加荷载不变的情况下,SMA混合料颗粒间相互作用最终达到稳定状态,即接触应力不变,进入应力嵌锁状态。相应地,应力变化率指标Rs也能即时反映SMA 混合料各个压实阶段特征。SMA-13混合料压实可能受温度离析影响,颗粒应力幅值在紧固压实阶段会产生波动,并非线性增加。对比170℃、180℃与190℃拌和温度条件,170℃条件下颗粒应力非线性变化现象较为显著,如图9a结果所示。结合AC 混合料与SMA 混合料应力与Rs指标测试分析结果可以看出,颗粒接触应力与Rs指标能够从细观尺度来表征沥青混合料宏观压实特性,且Rs指标可以用来准确识别应力嵌锁点。

3.3 应力嵌锁点判别结果分析

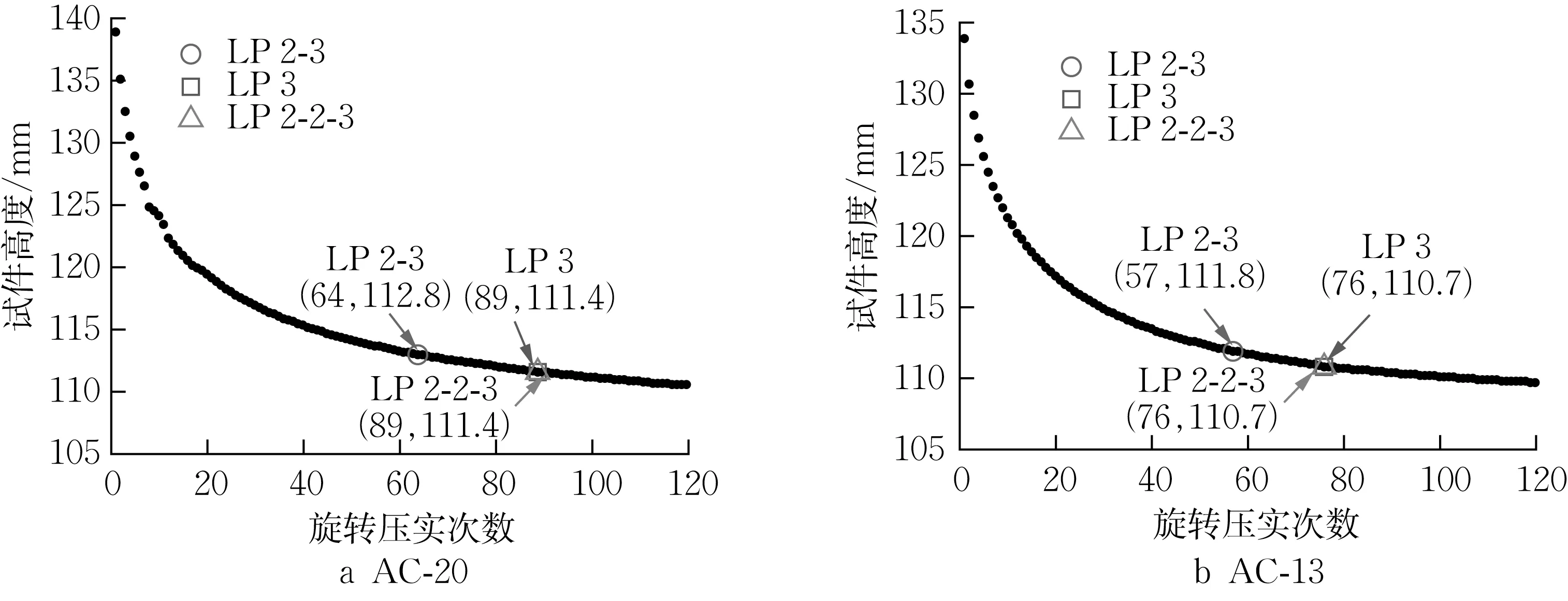

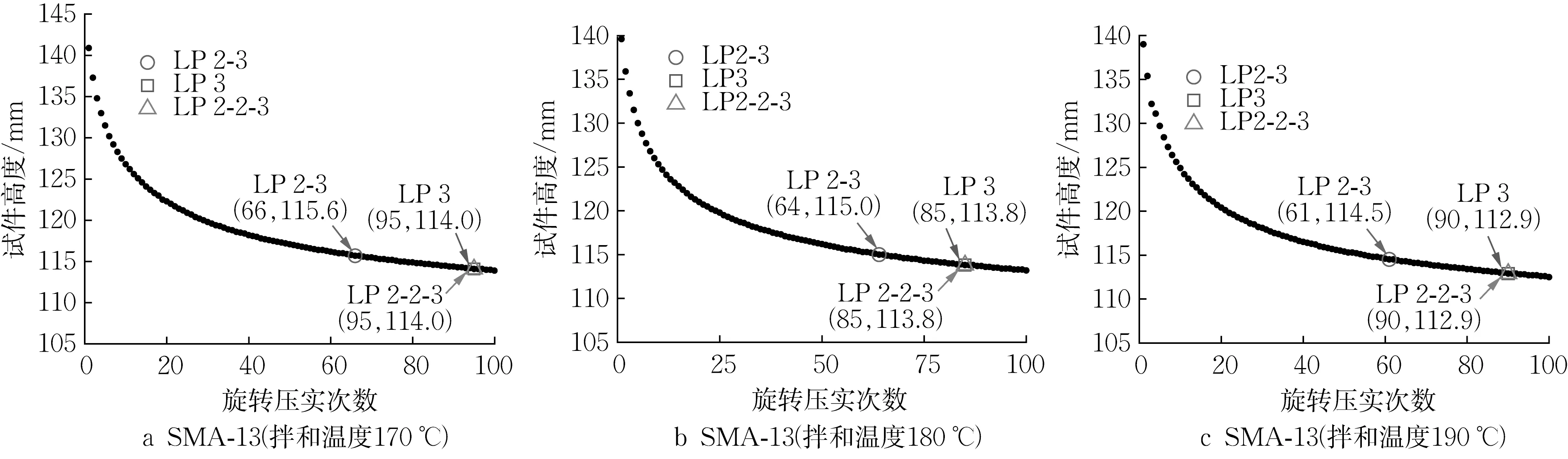

根据表6中3种推荐旋转压实嵌锁点判定方法,基于AC-20、AC-13 以及SMA-13 混合料试件高度变化进行判定,结果分别如图10和图11所示。由此次判定结果发现,所有试件判定的嵌锁点均小于试验旋转压实总体次数要求,且LP 3与LP 2-2-3方法判定的嵌锁点均一致,表明在试件连续3 次压实高度相同之前,均出现过连续2 次压实高度相同。图10 中AC-20 与AC-13 混合料依据LP 2-3 方法判定嵌锁点分别为64 与57 次,依据LP 3/LP 2-2-3 方法判定嵌锁点分别为89和76次,该结果与Li[1]等试验评估的各类沥青混合料判定嵌锁点50~80范围较为接近。图12为混合料旋转压实应力嵌锁点判定,图13为不同拌和温度条件下SMA-13混合料嵌锁点判定结果,温度由170℃、180℃变化到190℃,依据LP 2-3 方法判定嵌锁点分别为66、64 与61 次,而依据LP 3/LP 2-2-3 方法判定嵌锁点分别为95、85 和80次,与试验要求总压实次数100 较为接近。这里也表明拌和温度与基于试件高度判定的嵌锁点并非线性关系。

图10 根据试件高度变化判定AC-20与AC-13(165℃)混合料旋转压实嵌锁点Fig.10 Determination of LPS for AC-20 and AC-13 (165℃) based on the change in specimen height

图11 不同拌和温度下根据试件高度变化判定SMA-13混合料旋转压实嵌锁点Fig.11 Determination of LPS for SMA-13 based on the change in specimen height at various temperatures

图12 AC-20与AC-13混合料旋转压实应力嵌锁点判定Fig.12 Determination of LPS for AC-20 and AC-13

图13 不同拌和温度下SMA13 混合料旋转压实应力嵌锁点判定Fig.13 Determination of LPF for SMA-13 at various temperatures

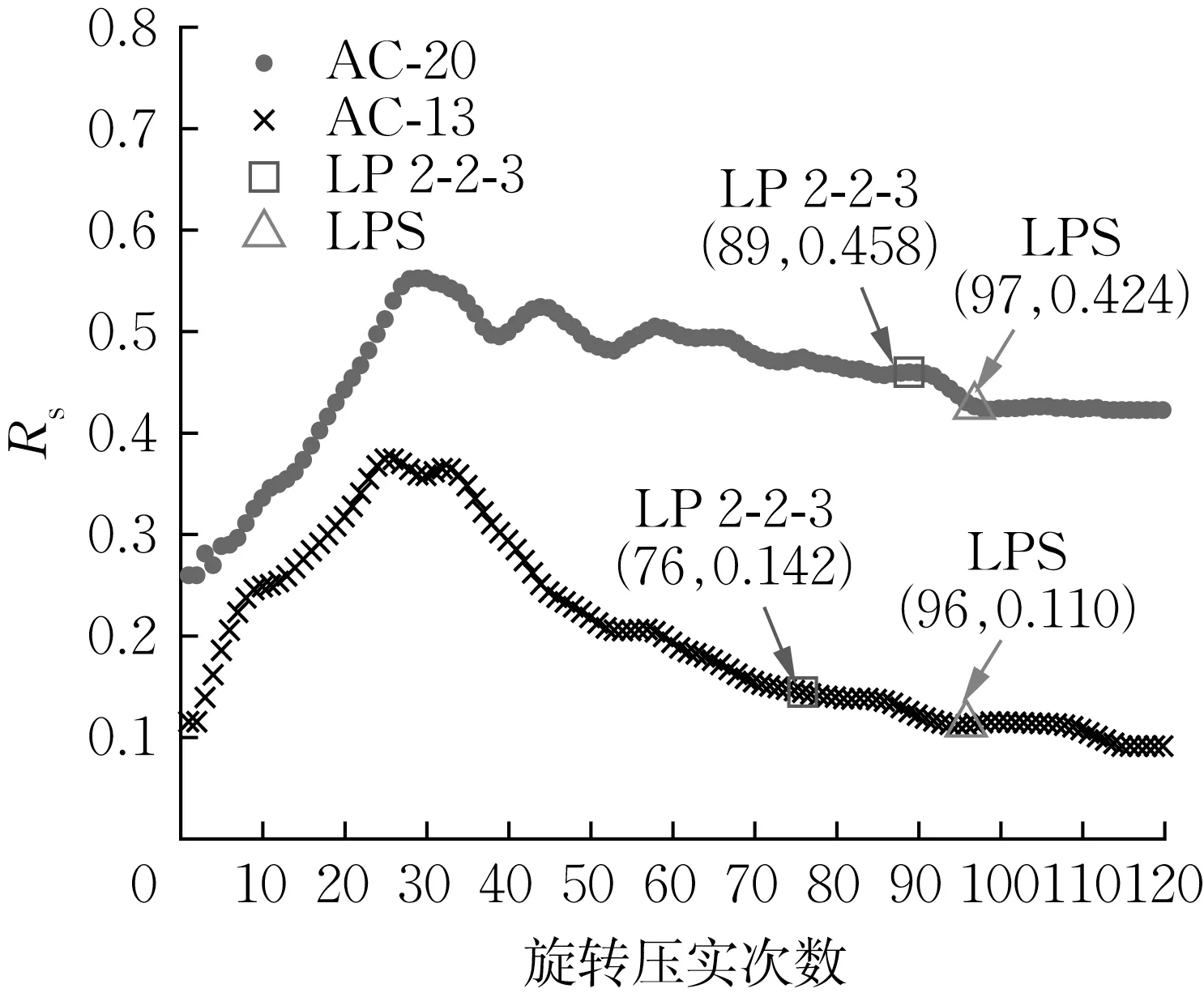

可以发现,由上述基于试件高度变化方法判定的嵌锁点会因为方法的差异造成结果相差较大。结合3.2 节颗粒应力状态分析,再根据基于颗粒接触应力变化率指标Rs判定的应力嵌锁点(LPS)则可以从细观力学尺度上解决基于体积参数方法无法统一的问题。计算Rs波动误差ERs,i判定AC-20与AC-13混合料应力嵌锁点(LPS)分别为97与96次,同样均小于试验规范要求的旋转次数(120 次),结果如图12 所示。对比LP 2-2-3 方法的结果(89 和76 次)表明,对于AC 混合料这一悬浮密实型结构混合料而言,基于颗粒接触应力判定的应力嵌锁状态滞后于基于试件高度变化判定的体积嵌锁状态,表明当传统判定方法确定混合料达到体积嵌锁状态时,荷载在颗粒骨架结构间力链的传递分布仍可以发生变化。

另外,由于Rs反映了混合料压实变化周期波动以及总体趋势特征,对于AC 混合料应力测试不同的压实状态,图13 中Rs也对应呈现了3 个阶段变化特征:① 快速变化阶段(1~30次左右范围),可以看到Rs在该阶段快速上升;② 蠕变收敛阶段(30 次至LPS 范围),该阶段Rs波动下降,表明粗集料受力变化开始收敛;③ 嵌锁阶段(LPS 之后),该阶段Rs达到稳定值。

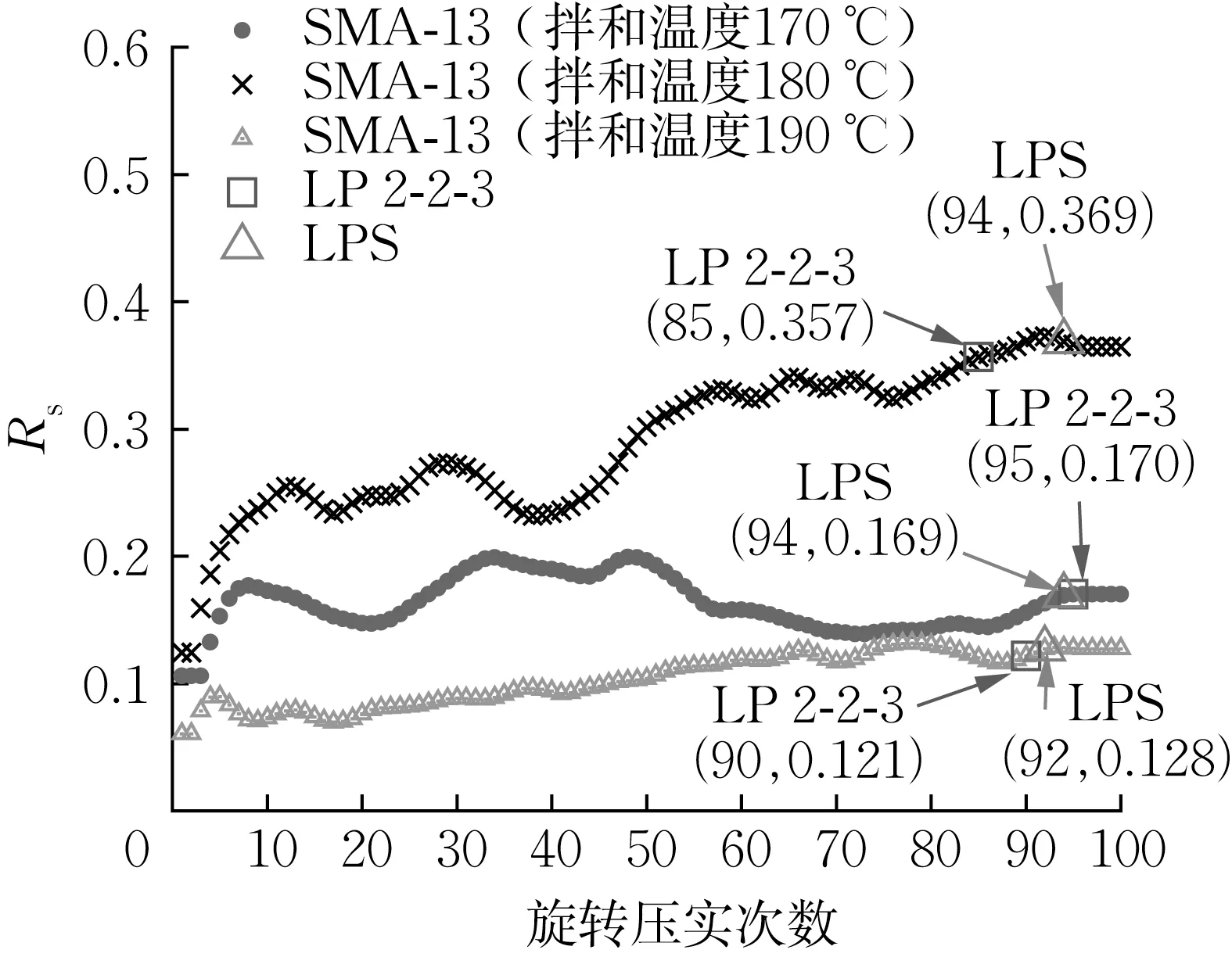

相似地,计算Rs波动误差ERs,i判定不同拌和温度下SMA-13混合料应力嵌锁点(LPS)分别为94次(170℃)、94 次(180℃)与92 次(190℃),较接近试验要求旋转次数,结果如图13所示。与传统判别方法LP 2-2-3 结果对比,LPS 判定结果同样要高一些。由上述可知,对于以集料相互咬合嵌锁为主的骨架密实结构,体积嵌锁与应力嵌锁一定意义上存在重合。而对于悬浮密实型结构,不仅仅是粗集料之间存在咬合嵌锁,还存在细小组分相对于粗集料之间的咬合嵌锁,其可以表征为随着压实进行而形成的应力重分布,即所谓的应力嵌锁。因此,应力嵌锁相比于传统强调骨料间咬合嵌锁作用的体积嵌锁更加广义。

4 结论与展望

基于智能颗粒传感器测试旋转压实过程中沥青混合料内部颗粒接触应力,提出了应力变化率指标Rs以及应力嵌锁点(LPS)判定方法。选取不同结构沥青混合料材料,在旋转压实试件不同测试位置、不同拌和温度条件下进行试验与分析,并与传统体积嵌锁判定方法结果进行对比,主要结论如下:

(1)位于试件上部与底部智能颗粒的测试信号存在频谱混叠和谐波干扰,建议将智能颗粒布置于试件中部进行测试,受干扰小。

(2)AC-20 与AC-13 悬浮密实型沥青混合料的压实成型可分为3个压实阶段:① 快速压实阶段,粗细集料相互接触挤压,粗集料应力幅值与Rs快速增大;② 蠕变阶段,悬浮在粗骨料周围的细小组分开始承担荷载,接触应力幅值与Rs相对减小;③ 当各组分形成稳定的荷载分担,达到应力嵌锁状态。

(3)SMA-13 骨架密实型沥青混合料的压实成型可分为2个压实阶段:① 紧固压实阶段,粗集料在初始压实作用下快速形成咬合骨架,并随着外界压实功输入,颗粒间咬合作用不断增强,接触应力幅值与Rs均呈增大趋势;② 当集料形成稳定骨架受荷结构时,达到应力嵌锁状态。

(4)SMA-13 混合料压实可能受温度离析影响,颗粒应力幅值在紧固压实阶段会产生波动,并非线性增加。对比170℃、180℃与190℃拌和温度条件,170℃条件下颗粒应力非线性变化现象较为显著。

(5)与传统基于试件高度嵌锁点判定结果进行对比,基于Rs判定的LPS均滞后于体积嵌锁点。

从颗粒细观尺度探索了AC与SMA 2种类型沥青混合料随旋转压实成型的骨架受力演化特征,并且提出的嵌锁点判定方法将传统体积嵌锁拓展到力学嵌锁,然而由于受智能颗粒尺寸限制,颗粒测试结果主要代表粗集料细观力学行为,后续将研发更小尺寸的微型颗粒传感器,从而实现细集料细观力学测试。另外,需结合离散元计算手段,揭示沥青混合料压实力学演化行为。

作者贡献声明:

张 德:负责试验设计、数据分析与计算、论文撰写。

程志强:负责试验设计与论文修改。

谢胜加:负责实施试验与数据分析。

陆青清:负责试验设计与制定。

蒋 曦:负责数据分析与论文修改。

黄宝山:负责试验设计与论文修改。