安徽某选矿厂节能减排工艺技术改造与实践

程传麟 邹宗彬 胡黄毛 邓秀兰 王本治

(安徽马钢矿业资源集团南山矿业公司)

某选矿厂运行多年,一直存在磨矿介质消耗成本高、磨机电耗大、尾矿量大等问题,且尾矿利用率低[1]。为降低选矿厂生产成本及提高尾矿资源利用率,该选厂进行了磨矿介质、粗磁选尾矿及全尾矿利用研究实践,以期降低能耗,减少污染物排放,获得企业效益的最大化及环境友好化。

1 选矿厂概况

某选矿厂原设计规模500 万t/a,经逐年技术改造,目前年处理铁矿石550 万t。该选矿厂主要处理矿石为采出原矿及近矿围岩的干选粗精矿,综合原矿全铁品位20.85%,采用三段一闭路破碎筛分+高压辊磨开路筛分+湿式粗粒磁选抛尾+阶段磨矿阶段磁选+淘洗机提精流程,年产全铁品位65.5%的铁精矿110 万t,产品粒度为-0.074 mm90%。

2 磨矿介质对比试验研究

磨矿介质是选矿生产过程中的主要消耗品,生产过程中需要不断的向球磨机中补加一定量的磨矿介质。纳米陶瓷球是一种新型磨矿介质,具有比重轻、硬度高、耐腐蚀、耐磨损等优点,并逐步应用于卧式球磨机,为金属矿山选矿厂细磨作业的节能降耗及产品粒度改善开拓了新思路[2-3]。安徽某选矿厂为了节能降耗并提高企业经济效益,在磨矿1系列、2系列进行了不同磨矿介质对比试验,磨矿1系列添加钢球介质,2 系列添加钢球+陶瓷球介质,采用φ30 mm钢球作为初装球,钢球占总装球量的20%,陶瓷球φ30 mm、φ25 mm、φ20 mm配比为20%∶60%∶20%。

2.1 流程考察

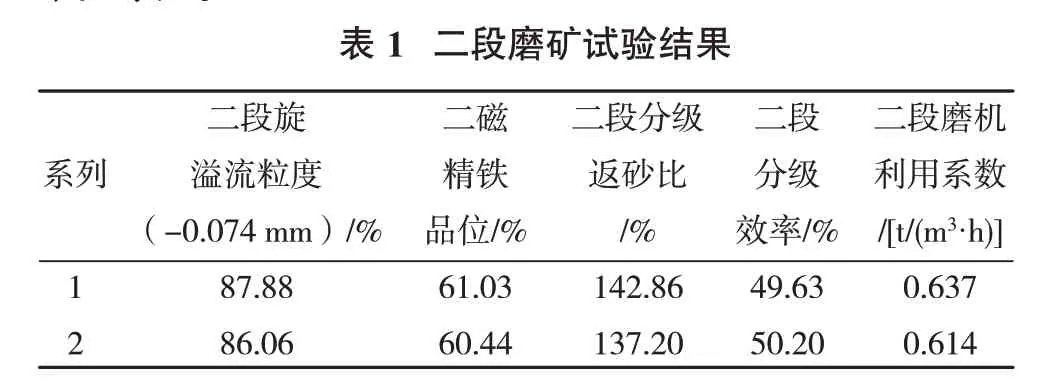

在给矿量相同的条件下,对添加不同磨矿介质的1系列、2系列进行二段磨矿分级流程考察,试验结果见表1。

?

由表1 可知,除二段分级效率1 系列比2 系列稍低外,其余各项指标1 系列均优于2 系列,说明二段磨矿采用常规钢球比采用钢球+陶瓷球在磨矿分级指标上有优势,但优势不明显;因二段旋流器溢流-0.074 mm 粒级含量指标要求为75%~80%,试验1系列、2系列旋流器溢流-0.074 mm粒级含量分别为87.88%,86.06%,均大于工艺指标要求,说明添加陶瓷球介质后,磨矿分级指标下降,但未影响生产,故二段磨矿添加陶瓷球介质是可行的。

2.2 磨机运行数据考察

2个系列二段磨矿运行参数考察结果见表2。

?

由表2 可知,2 系列比1 系列磨矿介质装载量少67 t,充填率提高5.5%,磨机电流降低110.7 A,电耗减少2.64(kW·h)/t,磨矿介质单耗减少0.148 kg/t;使用陶瓷球磨矿,节能效果显著,虽然磨矿分级指标降低,但能达到生产要求,并保证精矿产品质量。

3 粗磁选尾矿利用

3.1 尾矿浓缩系统现状

选矿厂总尾矿经盘磁回收机后进入φ53 m 浓缩机浓缩,浓缩后尾矿经250spl-75 渣浆泵送至选硫厂选硫。原设计尾矿浓缩机干矿处理量400 t/h,底流浓度55%,现生产中浓缩机处理尾矿量达600 t/h,远大于设计处理量。由于尾矿量大,尾矿浓缩系统存在底流浓度低(28%~32%)、溢流跑混、加药量大及浓缩机压死等问题。

3.2 尾矿浓缩系统能力分析

选矿厂尾矿输送至选硫厂选硫,合适的选别浓度为30%~35%。浓缩设备采用φ53 m 高效浓缩机,沉降面积2 486 m2。根据经验,高效浓缩机生产率为0.2 t/(m2·h),则φ53 m高效浓缩机处理能力为497 t/h,按90%负荷率计算,浓缩机处理能力为447 t/h,即φ53 m浓缩机合理的给矿量为450~500 t/h。底流输送采用250spl-75渣浆泵,输送管道内径300 mm,则合理的输送体积量为1 000~1 120 m3/h,流速3.95~4.70 m/s。

按原矿650 万t/a估算,尾矿量为662.88 t/h,现有尾矿浓缩池不能满足全部尾矿浓缩要求,因此需对尾矿浓缩系统进行改进。

3.3 尾矿浓缩工艺技改方案

选矿厂产能提升至650 万t/a 规模后,尾矿量为662.88 t/h。根据计算,φ53 m 浓缩机合理给矿量500 t/h 较为合理,则剩余尾矿量162.88 t/h 需处理。经分析研究,提出3 种技改方案。方案1 为改造已有的φ50 m 周边传动型浓缩机为高效浓缩机,提升浓缩机处理能力,利用原尾矿管线输送至选硫厂综合利用。方案2为新建泵池预沉降后,直接利用原有尾矿管线泵送至选硫厂综合利用。方案3 为恢复原设计粗粒尾矿捞砂工艺,根据流程考察,+0.5 mm 粒级占56%,捞砂后现有尾矿浓缩大井基本能满足浓缩要求。

根据前期研究,方案1 改造现有浓缩池方案,需投资950 万元,投资较大。方案2 存在粗颗粒泵送过程中过流件磨损大及低浓度输送能耗高等问题。方案3 能满足650 万t/a 原矿规模生产尾矿浓缩要求。综合考虑,选择方案3。

3.4 粗粒捞砂胶带机校核

技改后恢复粗粒捞砂系统,计算得出+0.5 mm 粗砂量为162.97 t/h。原17#、18#胶带机带宽800 mm,设计运输量为300 t/h。19#胶带机为DG300 管状胶带机,输送量达300~350 t/h,原有输送胶带机能满足技改后要求。

3.5 尾矿浓缩设计技改

根据技改方案,恢复粗粒尾矿捞砂系统即可满足尾矿浓缩要求,主要技改内容为更换原2 台3073直线筛,更换原17#、18#及19#胶带机。粗磁选尾矿捞砂系统设备联系见图1。

3.6 尾矿浓缩技改效果

(1)恢复高压辊筛分闭路后,5 mm 干抛尾矿产率达40%,其中+0.5 mm 尾矿产率达20%,恢复粗粒捞砂后,细粒尾矿量估算为530 t/h,基本能满足要求。

(2)粗磁选尾矿回收生产从2022年8月至2023年5月,累计外销尾砂32.5 万t,湿抛尾矿量365.6 万t,粗磁尾资源利用率8.9%。通过技改减少了尾砂的排放量,环保效益和经济效益显著。

(3)通过技术改造,消除了φ53 m 高效浓缩机溢流跑混及浓缩机压死现象的发生,减少了加药量,保障了设备的正常运行,降低了维修成本,同时减少了污水的排放。

4 尾砂基材综合利用

4.1 产品方案

为综合利用选矿厂尾矿,根据尾矿性质进行大量的尾砂产品研发及市场调研工作,主要有2种产品方案。方案1将尾砂(0.045~3.00 mm)产品视作中间产品用作道路路基原料或混凝土配料,其产品直接用途较少,一般还需再分级加工,估算价格小于15元/t,价格较低。方案2 参照机制砂标准,将混合砂(0.15~3.00 mm)及超细砂(0.045~0.150 mm)用于建设工程原料[4-5]。混合砂及超细砂产品较精细,靠近国家机制砂标准,用途更广泛,但估算价格较高,大于15 元/t。

由于暂未找到有效的尾矿脱硫途径,选矿厂考虑到环保、安全等因素,规划尾矿利用分期进行,前期将尾矿用于低等级道路路基材料及部分混凝土配料,后期继续研制作为高附加值产品利用。

4.2 工艺技术方案

4.2.1 选矿厂尾矿生产现状

选矿厂生产的尾矿浓缩后,送至选硫厂进行硫回收,选硫后尾矿泵送至尾矿坑堆存。

4.2.2 选矿厂脱硫尾矿性质

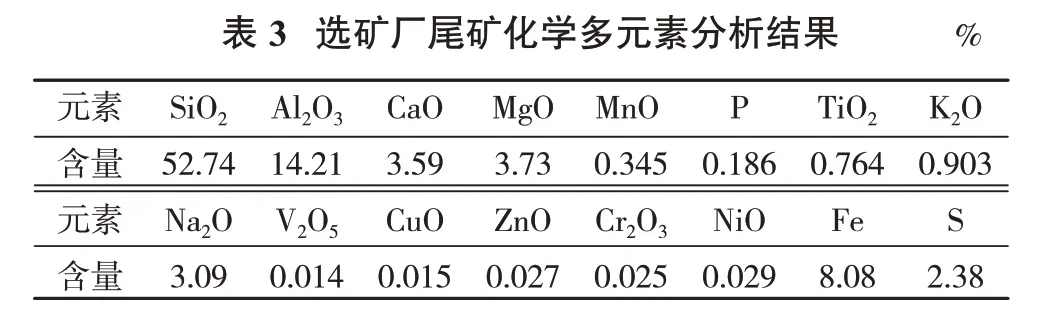

选矿厂尾矿多元素分析结果见表3,选矿厂脱硫尾矿粒级分析结果见表4。

?

由表3、表4 可知,选矿厂尾矿有害元素硫含量2.38%。选矿厂脱硫尾矿中+0.125 mm 占35.67%,从粒级级配看可作为机制砂利用,平均硫含量1.56%;+0.074 mm 微细粒泥砂含量较大,占42.80%,平均硫含量1.61%;+0.045 mm 占53.57%,平均硫含量1.72%;+0.03 mm 占58.78%,平均硫含量1.76%;硫含量较高,故选矿厂细粒级尾矿综合利用前,还需提高选硫工艺的回收率,降低尾矿中的硫含量。

?

4.3 生产规模及产品方案

尾砂基材综合利用设计处理选硫尾矿生产规模500 万t/a。目前,-0.045 mm细泥市场前景不明,选择利用+0.045 mm 部分作为建设工程用尾砂,设计每年生产250 万t,预留-0.045 mm 部分浓缩脱水场地堆放,同时推进细泥开发利用研究。

4.4 工艺技术方案

根据尾矿利用产品方案,一期仅回收+0.045 mm尾矿作为建设工程用尾砂,涉及主要工艺技术为分级、脱水。

粗粒尾砂分级脱水工艺主要有螺旋分级机分级+直线筛脱水、斗轮洗砂机分级+直线筛脱水、直线筛直接分级脱水、水力旋流器分级+直线筛脱水等工艺。螺旋分级机、斗轮洗砂机、直线筛适宜粗粒分级。分级设备中,螺旋分级机及斗轮洗砂机具有漂洗细泥性能,但回收率较筛子低,需配脱水设备;筛子回收率较高,兼有分级脱水性能,一般配较长筛面,前端喷水洗矿分级、后端脱水。水力旋流器较适宜细粒砂回收,但能耗较大。

细粒尾矿分级一般采用水力旋流器、高频细筛等,高频细筛由于处理量小、处理细粒尾矿时筛孔易堵塞等原因很少使用。细粒尾矿脱水设备主要有陶瓷过滤机、带式过滤机及压滤机等。带式过滤机过滤效率为0.6~1.2 t/(m2·h),滤饼水分约18%,陶瓷过滤机过滤效率为0.2~0.6 t/(m2·h),滤饼水分约15%,压滤机过滤效率为0.2~0.3 t/(m2·h),滤饼水分约16%。带式过滤机及陶瓷过滤机一般处理较粗物料,压滤机一般处理极细物料。过滤机过滤物料单位成本约8 元,压滤机压滤物料单位成本约12 元。

综合考虑产品质量、生产成本及生产管理等因素,选矿厂尾砂基材综合利用工艺流程可选择2种方案。方案1为旋流器分级(-0.045 mm)浓缩+直线脱水筛脱水直接得到尾砂产品(图2)。方案2为直线筛(或斗轮捞砂机)分级(-0.5 mm)、水力旋流器分级(-0.15 mm)+直线脱水筛脱水、水力旋流器分级(-0.045 mm)+过滤机脱水,各段产品可分别外销或混合得到尾砂产品(图3)。

方案1 估算投资3 000 万元,运行成本1 200万元/a,产品单价4.8 元/t。按建设工程用尾砂15元/t 计算,估算销售收入3 750 万元/a。方案2 估算投资7 000 万元,运行成本2 250 万元/a,产品单价9元/t,考虑产品分级销售,估算销售收入6 375 万元/a。

方案1工艺流程简单、产品单一、管理方便、投资较少、建设周期短,缺点是分级粒度范围宽、分级不精细,压力分级能耗大、磨损大,产品质量低,直线筛脱水易堵塞、水分高。方案2不同粒径尾矿采用不同分级脱水设备,可实现产品精细分级,产品质量较高;但工艺流程复杂、产品多、管理环节多,占地大、投资大,建设周期长。方案2 对尾矿的利用率高,但目前-0.045 mm 细泥市场前景不明,综合考虑,采用方案1。

4.5 主要设备选型方案

4.5.1 旋流器与脱水筛的选择

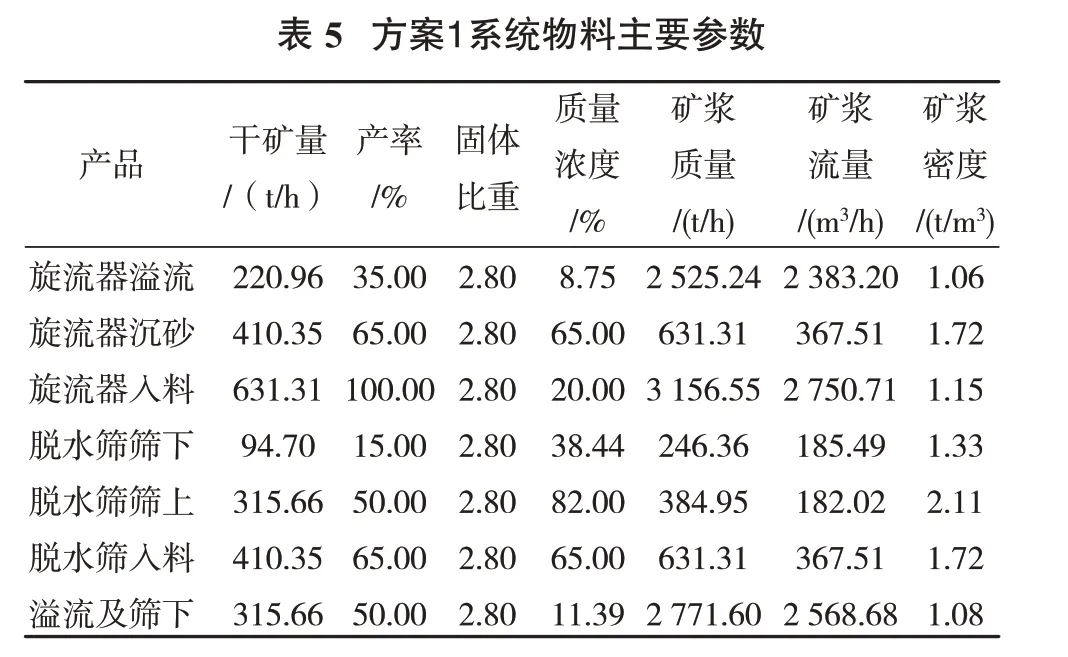

根据方案1工艺流程,主要设备选用分级用水力旋流器及脱水用直线筛。系统物料主要参数见表5。

?

该选矿厂细粒级矿浆分级采用FX350型旋流器,由表5可知,旋流器给入矿浆流量为2 750.71 m³/h,故现有FX350 型旋流器可满足分级浓缩要求;单台旋流器处理量100~120 m³/h,设计运行压力0.10~0.15 MPa,共需24 台,按4 组设计,每组工作6 台,不设备用设备;脱水筛一般选择0.3~0.5 mm筛孔,为保证脱水效果,根据经验选择3 060 负倾角直线脱水筛,与旋流器组1对1配置。

根据厂家计算,参照其他选矿厂等应用实例,设计将旋流器和筛子组合为一体,选择4组捞砂一体机(旋流器FX350×6+直线脱水筛3060)。

4.5.2 渣浆泵计算

(1)旋流器给矿渣浆泵。捞砂一体机旋流器采用渣浆泵给矿,设计4个旋流器组采用1台渣浆泵给矿。设计输送干矿量631.31 t/h,矿浆质量浓度20%,矿浆体积2 750.71 m3/h。根据尾矿输送现状(2 台250ZJ-Ⅰ-A75 型渣浆泵并联,同一根管道输送),选择2 台300ZJ-Ⅰ-A96 渣浆泵并联输送,单台输送流量1 500 m3,清水扬程50 m,配套变频电机功率355 kW,另备用1台。

(2)筛下尾矿输送泵。由表5 可知,脱水筛下干矿量94.70 t/h,矿浆质量浓度为38.44%,矿浆体积为185.49 m3/h,选择2台150ZJ-Ⅰ-A60型液下渣浆泵,单台泵最大流量300 m3/h,清水扬程23 m,配套变频电机功率55 kW。

4.5.3 产品输送胶带机

产品输送采用胶带机,按400 t/h 矿量进行胶带机输送量选型计算,选择1 000 mm胶带机。

4.6 主要选矿工艺过程

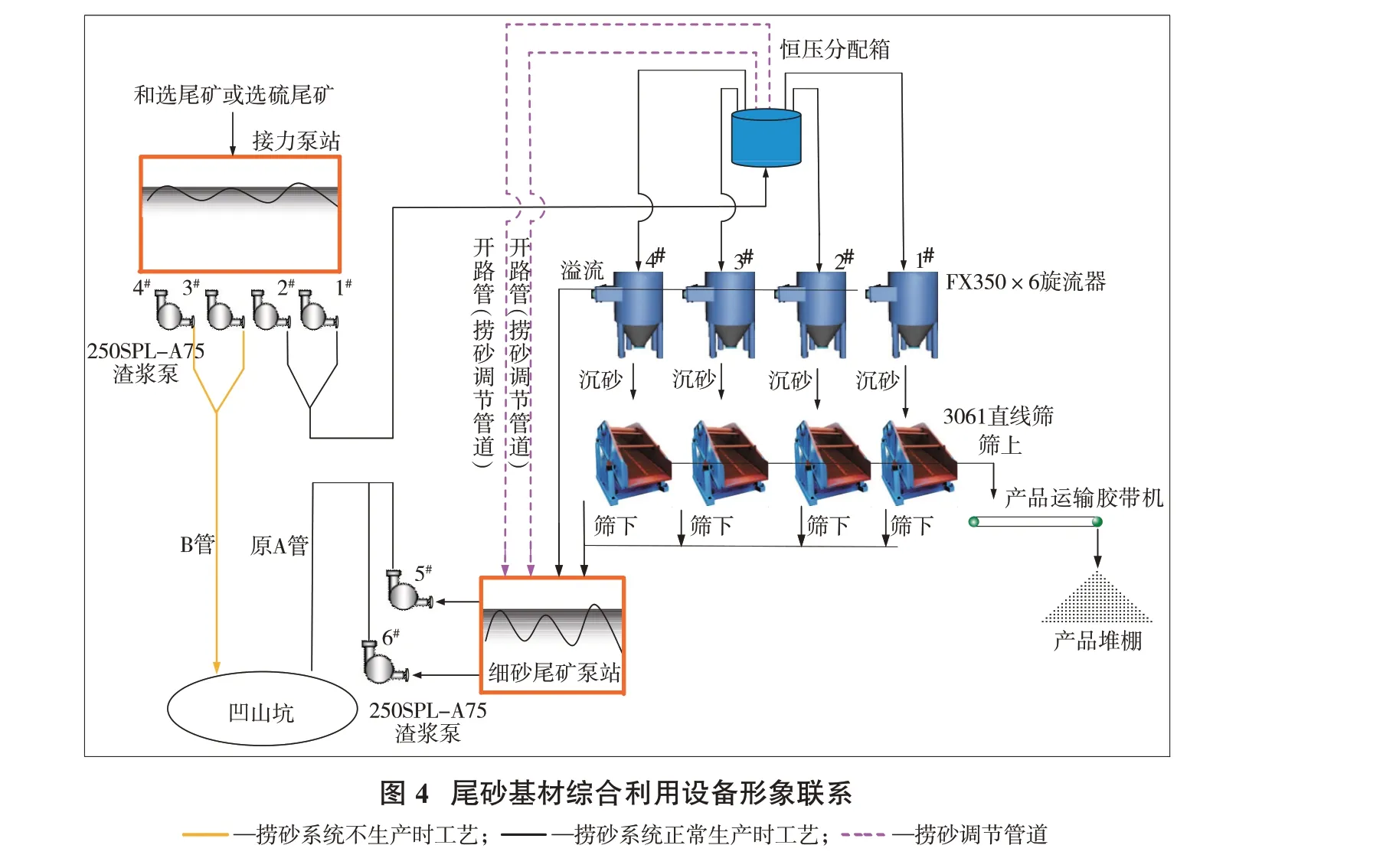

尾砂基材综合利用设备形象联系见图4。

由图4 可见,选硫后尾矿经溜槽汇集,可自流至原接力泵站,经2台渣浆泵并联一根管道泵送至捞砂厂房恒压分配器,进入捞砂一体机分级脱水。筛上脱水尾砂产品经胶带运至尾砂堆棚储存外销,脱水筛筛下渣浆泵输送到旋流器溢流溜槽,自流至原有接力泵站,经原有输送管线输送至尾矿坑堆存。

4.7 应用效果

尾矿捞砂于2023 年3月1日开始生产,目前尾矿资源利用率为48.7%,捞出尾矿可进行销售,减少了尾矿输送及堆存成本,经济效益和环境效益显著。

5 结 论

(1)某选厂使用陶瓷球磨矿比采用常规钢球磨矿装载量减少67 t,充填率提高5.5%,磨机电流下降110.7 A,电耗减少2.64(kW·h)/t,磨矿介质消耗减少0.148 kg/t,节能效果显著。

(2)通过更换原2 台3073 直线筛及原17#、18#及19#胶带机,湿抛尾矿资源综合利用率提高至57.6%,消除了φ53 m 高效浓缩机溢流跑混及浓缩机压死现象,降低了维修成本,保障了设备的正常运行,为选矿生产的稳定顺行提供了保障。

(3)采用旋流器分级浓缩+直线脱水筛脱水回收全尾矿,可将捞出尾矿进行销售,减少了尾矿输送及堆存成本,经济和环境效益显著。