破碎自动化系统在陕西某铅锌矿中的应用

范 松 王 洋 赵彦杰 魏晓飞 张 祥

(陕西西北有色铅锌集团有限公司)

陕西某铅锌选矿厂破碎作业自动化程度低[1],仍采用传统的人工操作模式,该传统操作模式存在操作人员多、工作效率低、破碎给矿不稳定、设备故障率高等问题,同时存在粉尘、噪音等职业危害因素,职工工作环境差。为解决上述问题,该矿进行了设备自动化控制改造及应用,以期实现破碎作业设备的自动化控制,降低设备故障率,提高生产效率。

1 工艺简介

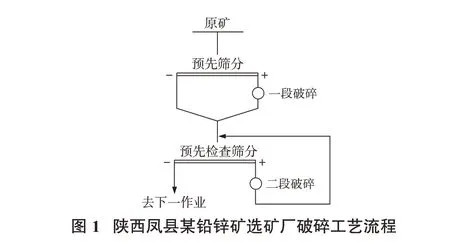

陕西凤县某铅锌矿选矿厂采用2 段1 闭路破碎工艺流程,矿石经350 mm×350 mm 固定格筛进入C80 颚式破碎机粗碎,粗碎产品经皮带进WYK1530圆振筛进行筛分,筛上产品经皮带返回到GP100 圆锥破碎机细碎,筛下产品经皮带输送至粉矿仓储存。选矿厂破碎作业工艺流程见图1。

2 自动化控制系统组成

该自动化控制系统采用可编程控制器(PLC)进行逻辑处理[2],通过传感器采集各工艺设备的运行状态参数[3],实现自动监测、自动连锁控制、故障自动保护、自动报警等功能,即使发生触摸屏(包括中控室上位机)故障停机[4],系统在PLC 的控制下仍能保持高效、节能、安全有效的自动运行状态。

自动化控制系统采用工业级彩色触摸屏,通过以太网与PLC进行通信,实时监测破碎设备的运行状态及参数,实现操作指令下达、报警显示、历史记录、数据存储等功能。

该自动化控制系统由动力柜、PLC 控制柜、雷达料位计和电子皮带秤等组成[5-6],PLC 控制柜由触摸屏、PLC、隔离模块、开关电源及其他低压元器件组成[7]。自动化控制系统设备组成见表1。

注:“*”处单位为套,“☆”处单位为项。

3 自动化系统的设计及应用

3.1 设备启停联锁控制[8]

在自动化控制系统中,按照破碎作业开停车顺序及时间间隔设定好程序,即对破碎筛分生产设备实现一键逆工艺流程自动顺序启动,按工艺流程自动顺序停车。操作人员在电脑屏幕前操作“一键启动、一键停车”按钮,自动化系统按照设置好的程序自行开、停车,缩短流程设备的启停时间,降低空车运行能耗,实现破碎筛分作业一键启停连锁控制远程操控。

3.2 主要设备的运行监测

对破碎机、皮带输送机、振动筛、除尘器等主要设备的电流、油温、空气压力等进行实时监测。

(1)电流监测。在颚式破碎机、圆锥破碎机、除尘设备、振动筛、3条皮带等7个主要设备的控制箱内安装电流采集模块,并对设备的电流进行实时监测。自动化控制系统通过对主要设备的电流监测,分析判断设备的工作状态,当运行参数出现异常时,发出报警声提示操作人员。

(2)油温监测。在圆锥破碎机稀油站安装温度传感器模块,通过对稀油站油温的监测,并结合圆锥破碎机电流瞬时值等监测数值,判定圆锥破碎机是否处于正常工作状态。系统可根据异常数值发出警报。

(3)除尘系统风机负压监测。在除尘系统箱体上方空气压缩罐上安装压力变送器模块,通过对除尘系统风机压缩空气的压力监测,监测除尘压缩空气压强是否在工艺要求范围内,如果监测数值不符合生产工艺要求,系统将及时报警。

3.3 原矿给矿实现变频控制及远程操控

正常生产时,需要调整电磁振动给矿机的频率,实现破碎生产系统的均匀给矿。在颚式破碎机口安装视频监控,为电磁振动给矿机安装变频控制箱,给职工配备遥控开关,职工可根据监控画面观察颚式破碎机的料位情况,通过遥控开关控制振动给矿机的运行频率来控制给矿量,实现给矿的自动调频控制、均匀给矿和远程操控。

3.4 粉矿仓自动倒仓

该选矿厂经过几次扩建,处理能力大幅提升,但粉矿仓未进行扩建改造,导致粉矿仓容积不足。为提高粉矿仓的有效容积,减少破碎系统的开停机次数,在粉矿仓顶部设置了2 个进料口,增加粉矿仓的有效容积,生产过程中2 个进料口需轮换进料。为此,在1#、2#进料口处各安装1 个雷达料位计,并在2个进料口中间位置安装1 个电动分料器。雷达料位计可实时测量出1#、2#仓的料位,并将料位高度实时准确地反应在上位机显示屏上,操作人员可通过显示屏了解粉矿仓的料位情况,并根据料位情况远程启动分料器工作,实现自动粉矿仓倒仓功能。

3.5 处理能力计量

在3#皮带中段安装1 台电子皮带秤,电子皮带秤通过称重桥测量[9]出单位质量,同时通过安装在尾轮上的测速传感器[10]检测出皮带的速度,测量出的质量信号和速度信号在电子皮带中进行微分处理,并以“t/h”为单位显示瞬时质量,以吨为单位,显示累计质量。电子皮带秤通过工业互联网将数据传输到上位机显示屏上,操作人员可在中控室查看破碎作业瞬时处理量和累计量,并与球磨系统处理量进行对比,为原矿石处理量平衡及破磨系统匹配程度提供数据支撑。

3.6 皮带的自动纠偏与扶正

在3 条皮带输送机的机头、机中、机尾位置分别安装1 台皮带自动纠偏扶正装置[11],共计9 台。皮带自动纠偏扶正装置由2个立棍(跑偏监测机构)、自动液压装置[12](纠偏扶正机构)组成,生产过程中,左右2 个立棍根据受力情况的信号,传递给自动液压装置,自动液压装置会对皮带产生反作用力,将皮带扶正,从而实现无人自动纠偏,确保设备稳定运行,降低操作人员的劳动强度,提高生产率。

3.7 操作平台远程控制与管理

将破碎筛分自动化PLC控制模块、上位机监控模块、视频监控系统、网络交换机[13]安装在破碎值班室。各模块通过以太网进行连接,可同时实现远程设备启停及各传感器控制,采集的数据、画面通过PLC 控制柜触摸屏、上位机[14](工业级计算机)显示器、选矿厂调度指挥中心显示屏显示。破碎作业自动化控制系统操控界面见图2。

操作人员在控制室内通过显示器观看监测画面和系统信息,查看有无报警及数据异常,即可实现设备的控制及远程操作。

4 自动化控制安全系统

4.1 控制功能保护

(1)为实现各工艺设备自动顺序开车,选厂设备开车前电铃发出警告音,当各部位允许启动信号返回后,开启最末端的设备,直至给矿设备启动完毕,警告音消除。停车顺序与开车顺序相反,停车前发出电铃提示音,系统自动按顺序停车。在停车过程中,皮带可延时运行一段时间后开始顺序停车,避免突然停车造成的人员损伤,其延时时间的长短可设定。

(2)生产运行过程中,某设备发生故障时,系统可根据故障情况停止或延时停止故障设备及其前方联锁设备,各处的电铃发出报警音,PLC 控制柜上的蜂鸣器发出报警声,触摸屏画面显示报警内容并自动记录。

(3)粉矿仓料位处设“是否参控选择”转换开关,拨至“非参控”位置上,当粉矿仓满时,粉矿仓满系统只发出提示音,拨至“参控”位置上,系统立即停止原矿给矿机,电铃发出提示音,蜂鸣器发出警告提示音,触摸屏画面显示粉矿仓满。

(4)系统设“本地手动控制”、“PLC 手动控制”、“PLC自动控制”3种控制状态,PLC控制时,可实现手动、自动无扰动切换。

4.2 自动运行时的故障处置

现场处于自动运行时,若遇设备故障,控制系统会自动停止有故障的设备及与该故障设备联锁的相关设备。此时,需把故障设备的控制柜“转换开关”打至“停止”位置,进行维修处理,必要时切断控制柜电源。故障处理后,将故障设备控制柜的“转换开关”打至“联锁”位置。

4.3 巡视过程中发现的问题处置

如果巡视过程中发现设备故障,可将现场控制柜的“转换开关”打至“停止”位,该故障设备及与其连锁设备会切换为人工控制,现场手动关停该设备进行故障处理。故障排除后,手动开启设备并将“转换开关”打至“联锁”位置,恢复自动控制。

5 效益分析

(1)降低人工成本。该系统安装运行后情况良好,破碎系统实现了作业自动化控制,作业人员由16名减至8 名,破碎作业劳动生产率提高1 倍。以人均工资10 万元/a计,可节约用工成本80万元/a。

(2)降低设备维修成本。通过安装自动化系统,可提前预判及处理设备故障,防止设备故障的扩大化,减少设备故障率,年可节约维修费用5 万元。

(3)正常生产时,职工只需在操控室内即可监测设备并进行操控,大大减轻了噪音、粉尘对操作工人造成的职业健康危害。

6 结 论

(1)某选矿厂破碎自动化系统的应用,使破碎作业生产过程实现了设备远程集中控制、设备连锁启停、设备运行参数实时监测、生产状态分析及异常报警、粉矿仓自动倒仓、皮带自动纠偏与扶正等自动化控制功能。

(2)自动化控制系统的应用,不但降低了设备故障率,提高了劳动生产率;同时改善了职工作业环境,降低了职工噪音、粉尘等职业健康危害,年可创造经济效益85 万元,在同行业具有推广应用价值。