外转子型风机用锶永磁铁氧体磁瓦关键生产工艺技术研究

马 宝 向春生 杨 冲 尹春龙

(中钢天源股份有限公司)

永磁铁氧体材料因原材料丰富、价格便宜、耐氧化性能好、具有较高的矫顽力和磁能积、温度适应性好等优点,被广泛应用于电子信息、家用电器、汽车等行业。近年来,随着国家绿色环保、节能降耗等要求的不断提高,各种环保节能型电机不断出现,其中外转子型变频电机由于工艺简单、易于调速、节能等优点,得到了广泛应用和推广。在外转子型风机中,锶永磁铁氧体磁瓦固定在电机转子铁芯表面作为磁源,随轴转动。作为电机的关键零部件,锶永磁铁氧体磁瓦性能、尺寸、强度等对电机特性的影响较大。本文主要从锶永磁铁氧体磁瓦的生产流程,即球磨、成型、烧结、磨削及转子装配等方面,总结外转子型风机用锶永磁铁氧体磁瓦的关键生产工艺技术要求,以期对提高风机类铁氧体磁瓦工艺管控、质量水平和降低材料成本提供一种新的思路。

1 球 磨

外转子型风机锶永磁铁氧体磁瓦由于其电机用途特点,要求具有高剩余磁感应强度和低内秉矫顽力,一般剩余磁感应强度为410±10 mT,内秉矫顽力为260±15 kA/m。生产中,选用铁红作为原料的锶铁氧体预烧料与添加剂一起投入球磨机中,采用不同直径的钢球、水,按照一定比例混合[1],磨到需要的磁性能、粒度后出料,为后道压型工序所用。当性能不能满足要求时,可适量添加镧、钴等以达到提高性能的目的。球磨后,料浆平均粒度一般控制在0.8±0.05 μm,含水率33%±2%[2-5]。在球磨过程中,需控制硼酸及分散剂的使用量,防止产品烧结后出现花裂等缺陷。

2 成 型

湿法磁场成型是通过注料系统将球磨后的料浆置于模具中,在加压力成型的同时施加平行于压力方向的励磁磁场,把锶铁氧体料粉压制成所需的形状。成型是铁氧体磁瓦生产环节中重要的一道工序,该工序所施加励磁磁场的大小决定了磁瓦剩余磁感应强度[5],所用模具设计决定了磁瓦磁路的分布,其都会对外转子型风机的电机特性产生影响。

2.1 磁场大小

锶永磁铁氧体磁瓦生产中一般要求励磁磁场强度大于3倍的材料内秉矫顽力,因外转子型风机的使用特点,其对材料的内秉矫顽力要求不高,成型时闭路励磁磁场达到1 T 即可满足生产要求。如果励磁磁场不够,材料取向度小,磁瓦的剩余磁感应强度偏低,则会导致材料不能完全发挥性能。

2.2 模具设计

磁瓦(图1)在外转子型风机中,内弧面A 与电机转子铁芯贴合(图2),外弧面B 作为工作面为电机提供磁场,一般要求外弧面的磁场强度是内弧面的2.5倍以上,因此如何提高磁瓦的外弧面磁场强度是模具设计的重点。

湿压磁场成型所用模具主要分为上模、型腔、冲头三大部件(图3),在励磁磁场下,模具中冲头的磁场强度大于上模的磁场强度,如果按照常规模具设计,磁瓦的内弧面的磁场强度会高于外弧面的磁场强度,与外转子型风机对磁瓦的要求相反,因此模具不能采用此类设计。为了达到外转子型风机对磁瓦的特殊要求,模具采用了反压设计方案(图4),并配合不导磁镶嵌的设计,可满足磁瓦外弧面磁场强度是内弧面2.5倍以上的要求。

经试验验证,在达到同等电机反电动势标准要求时,磁瓦通过采用模具反压设计和常规模具设计,材料牌号基本可降低一个等级,即可有效降低材料成本。

2.3 反压模具成型

成型模具经反压设计后,在成型过程中易出现注料口裂纹,主要是由于在压制过程中,模具中料浆从注料口回料所致,可通过调整压制过程中快压阶段、慢压阶段的压力和时间参数解决或减少此类缺陷。模具设计时,如果冲头带倒角,需要注意倒角角度以及斜面是否太大,冲头倒角太大,容易出现注料口裂纹。

3 烧 结

锶永磁铁氧体磁瓦生产中一般采用陶瓷法烧结工艺,烧结过程可分为升温、保温和降温3个阶段。

3.1 升温阶段

在升温的开始阶段,要求升温速度慢,温度升高平稳,尤其当温度为200~500 ℃时[6-8],如果升温速度过快,将引起铁氧体坯件内部水分蒸发、黏合剂或分散剂挥发过快、过于集中,造成产品开裂,严重时会引起坯件炸裂。此外,对于尺寸大或各处尺寸不同的坯件,会因受热不均匀引起各处膨胀不一致,造成产品开裂。通常,升温阶段的升温速度为2~4 ℃/min。

3.2 保温阶段

保温阶段对铁氧体的特性影响最大。铁氧体坯件在保温阶段,反应需全部完成,坯件要很好地致密化,并且要形成晶粒并长大等。因此,必须选择合适的烧结温度和保温时间。一般铁氧体的烧结温度越高,保温时间越长,反应越完全,晶粒越大,产品密度越高。通常,烧结过程的烧结温度为1 225~1 240 ℃、保温时间为70~100 min,基本可满足锶永磁铁氧体磁瓦的特性要求。

3.3 降温阶段

降温过程的控制对铁氧体产品的影响很大,降温速度控制不当,会造成开裂、带磁等现象,从而影响产品质量。

在烧结降温阶段,冷却速度需控制恰当。如果冷却速度太快,会造成铁氧体烧结体开裂,尤其是大而厚的烧结体,这是由于温度降低,烧结体收缩,而铁氧体导热性能差,烧结体各部分散热不均匀,造成各部位收缩不一致,使烧结体开裂[6-9]。冷却速度大,会在烧结体内部形成内应力,影响其性能。通常,锶铁氧体生产多采用随炉冷却降温,在1 230~900 ℃时,降温速度可以加快,在800~500 ℃时,降温速度不能太快,否则产品会出现带磁现象,对后续磨削、清洗、分拣等生产有影响。另外,必须控制出炉温度,一般烧结体冷却至200 ℃以下才可出炉,如果出炉温度太高,尤其在严冬季节,会造成烧结体开裂。

4 磨 削

锶永磁铁氧体是由许多晶粒和气孔组成的多孔绝缘材料,其机械特性硬而脆,一般不能像金属材料可以用车、铣、刨、钻等方法进行加工,但可以进行磨削、切割、研磨抛光,还可采用超声波钻孔等方法满足产品尺寸精度、形位公差和粗糙度的要求。烧成后的锶永磁铁氧体磁瓦,需根据技术条件的要求进行机械磨削加工,主要磨料为金刚石,并用水等作为冷却介质。

外转子型锶永磁铁氧体磁瓦因成型采用反压设计,在磨削时,其磨削工艺一般顺序为高度、宽度、厚度、倒角,厚度采用先粗磨后精磨的加工方式,分4道工位磨削。磨厚度时,粗磨砂轮选用砂粒0.12~0.18 mm 的金刚石砂轮、精磨砂轮选用砂粒0.12~0.09 mm的金刚石砂轮,每个工位磨削量为0.2~0.5 mm。如果砂轮目数过小、过大或磨削量大,会影响磨削的效率、砂轮寿命以及产品强度等。同时,磨削加工还受砂轮尺寸、砂轮线速度、冷却水水量及水压等因素的影响[10-12]。

5 外观要求

永磁铁氧体在行业中外形标准执行《永磁铁氧体瓦形磁体公差及外形缺陷》(SJT11247-2001),但标准比较宽泛,通常磁瓦具体外观标准由供需双方共同确认。针对外转子型风机用磁瓦,在工作面B 面(图1)不允许缺损、裂纹、孔洞、起楞等缺陷存在,非工作面则允许存在。一般缺陷类型和大小由供需双方确认,在具体操作过程中,参照缺陷标准比对卡执行。

6 转子装配及风机常见问题和对策

6.1 转子装配

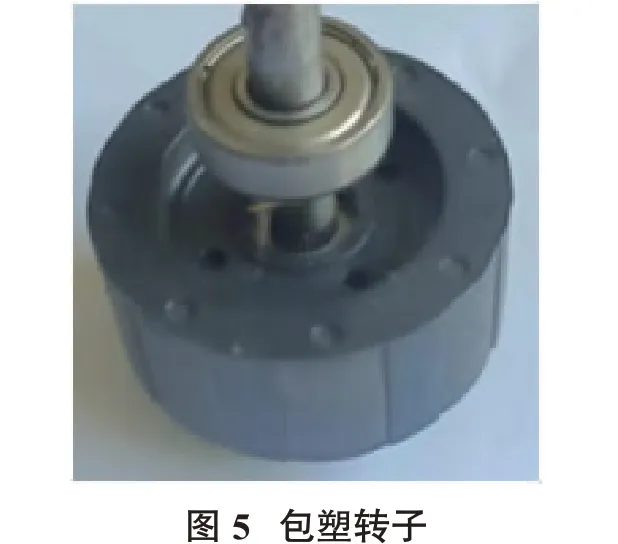

外转子型风机所用转子一般由轴、轴承、铁芯和锶永磁铁氧体磁瓦组成,在铁芯和磁瓦的组合上通常采用胶黏接(图2)和包塑(图5)2种。

胶黏接方式一般选用热固胶涂在铁芯表面,使磁瓦内弧面与铁芯贴合,放入工装中夹紧,并在180~250 ℃的条件下,将铁芯和磁瓦黏接在一起做成转子。包塑方式是把磁瓦与铁芯一起放入注塑模具中,包塑材料通过注塑机加热、加压注射进模具中做成转子。2 种方式对磁瓦尺寸要求不同,黏接方式对磁瓦要求较低,一般符合图纸要求即可,包塑方式对磁瓦要求较高,如厚度和外弧控制在中下限、内弧控制在中上限、磁瓦强度高、平面度需较好等,否则磁瓦不能放入注塑模具中,或注塑出的转子可能出现爆磁现象。

6.2 风机常见问题与对策

在外转子型风机中,转子所用磁瓦作为电机磁源,对电机特性的影响较大。在实际电机生产过程中,因磁瓦因素影响风机特性的常见问题主要有以下几类。

(1)反电动势不良。磁瓦剩余磁感应强度低、转子充磁不饱和或充磁磁极偏转、磁瓦尺寸小、环境温度变化导致转子磁通量小,从而造成反电动势不良。为解决反电动势不良的问题,需提高磁瓦剩余磁感应强度性能,加大转子充磁能量,将转子磁瓦与充磁极头对齐,产品尺寸控制在上限。锶铁氧体材料剩余磁感应强度温度系数为负数,环境温度越高,转子的磁通量越低,因此风机反电动势在线检测时会设置温度补偿系数,通常按照0.18%~0.20%设定。同时,在设计压型工序的模具时,通过提高磁瓦外弧表面磁场强度也可提高转子磁通量[13-15],提升电机的反电动势。

(2)噪音。磁瓦对风机噪音的影响主要是磁噪音,一般可通过提高磁瓦外弧面的磁场强度或将磁瓦外弧设计成变弧来解决,有时需要针对噪音产生的情况具体对待。

(3)抖动。磁瓦装成转子后,如果单片磁瓦的质量差异大或转子上各磁瓦充磁不均匀,都会导致抖动。为解决风机抖动的问题,通常要求单片磁瓦的质量差异控制在2%以内,且转子充磁极性饱和、分布均匀。

7 结 语

(1)锶永磁铁氧体磁瓦生产中一般采用陶瓷法烧结工艺,烧结过程可分为升温、保温和降温3 个阶段。升温阶段要求升温速度为2~4 ℃/min,保温阶段的烧结温度为1 225~1 240 ℃、保温时间为70~100 min,基本可满足锶永磁铁氧体磁瓦的特性要求。在烧结降温阶段,锶铁氧体生产多采用随炉冷却降温,在1 230~900 ℃时,降温速度可以加快,在800~500 ℃时,降温速度不能太快,否则产品会出现带磁现象。

(2)模具采用反压设计方案,并配合不导磁镶嵌设计,可满足磁瓦外弧面磁场强度是内弧面的2.5 倍以上的要求,利用和发挥磁瓦的磁特性,降低材料成本。

(3)通过提高磁瓦剩余磁感应强度性能、加大转子充磁能量、将转子磁瓦与充磁极头对齐、产品尺寸控制在上限、提高磁瓦外弧面的磁场强度或将磁瓦外弧设计成变弧、控制单片磁瓦的质量差异在2%以内等方式,可解决磁瓦对风机造成的反电动势不良、噪音、抖动等问题。