混合骨料粒径级配对充填体早期强度的影响*

巴 蕾 周 尧 卓庆奉 王 晶 岑 旺

(1.鄂尔多斯职业学院;2.内蒙古伊泰集团有限公司)

充填采矿法具有提高资源回收率、防止地表及建筑物沉陷、控制采场地压和保护矿区生态环境等诸多优点,越来越受到国内外矿山的青睐[1-4]。目前金川公司棒磨砂的供应量无法满足超大充填的需求,急需既廉价又充足的材料来补充[5]。矿区周边有丰富的采掘废石、选矿尾砂,因此,开展废石-棒磨砂混合骨料级配分析及其对充填体早期强度影响的研究,对指导矿山充填采矿具有重要理论意义和工程实践价值。

目前,专家学者关于混合骨料级配与其对充填料浆或充填体性能强度影响开展了大量研究。如王国强等[6]进行了喀拉通克铜镍矿戈壁-冶炼渣胶结充填试验研究;WU D等[7]研究了粉煤灰-尾砂煤矸石胶结充填体吸能特性;董培鑫等[8]研究了全尾砂、戈壁砂与棒磨砂组成的混合充填集料的级配特征与料浆流动性变化规律;杨晓炳等[9]研究了早强剂对固结粉胶凝材料混合骨料充填体强度的影响规律;张修香等[10]研究了戈壁砂-尾砂混合骨料的充填料浆管输特性及流变特性。现有研究均表明,改变充填骨料粒径对料浆性能及凝结后的充填体强度有所影响。因此,本文以金川集团龙首矿为工程背景,采用废石-棒磨砂组成的混合骨料,通过筛分试验和早强试验,研究不同配比混合骨料的粒径特征值变化规律,分析了质量浓度、胶砂比和废石掺量对充填体早期强度的影响,基于充填体试块剖面结构进行粒径级配与早期强度的相关分析,为废石-棒磨砂混合骨料充填采矿技术的推广应用奠定基础。

1 试验原料

试验材料由充填骨料、水泥和水组成。充填骨料有棒磨砂、废石,棒磨砂为戈壁集料经棒磨工艺所生产,废石为矿山生产掘进时及采矿过程中产生的废石,棒磨砂、废石的物化特性分析见表1,粒径级配如图1 所示。水泥为42.5R 普通硅酸盐水泥,水为室内自来水。

?

2 混合骨料粒径级配分析

针对棒磨砂和废石2种粗骨料,设计不同质量比(废石∶棒磨砂=1∶9、2∶8、3∶7、4∶6)组成的混合骨料进行筛分试验方案,混料后进行粒度筛分,并进行级配分析。其中,筛分试验选取试样1 000 g,利用振筛机震动3 min 后手动筛分直到每一层筛上颗粒质量无变化为止,每种方案试验3 次,取平均值作为最终试验结果。

4 种试验方案进行相应混合骨料粒径筛分试验,结果如表2所示。

?

根据混合骨料粒径测试结果,计算粒径分布特征值,曲率系数CC、不均匀系数CU、加权平均粒径dav和级配指数n的计算方法[11]为

式中,d10、d30、d60为累计含量为10%、30%、60%颗粒能通过的筛孔直径,mm;di为每一个筛分粒径的上限粒径和下限粒径的平均值,mm;Gi为该粒径在总试样中所占的质量百分比,%;m为筛分时的粒级数;P为混合骨料中通过某筛孔的粒径di占总量的百分率,%;Dmax为混合骨料的最大粒径,mm。

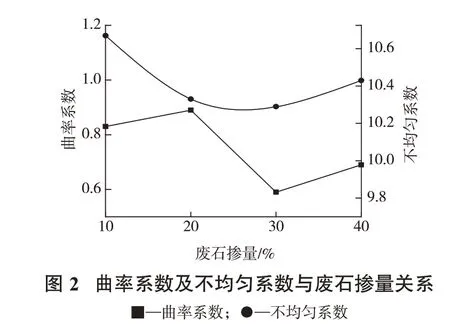

图2 为混合骨料中废石掺量与曲率系数及不均匀系数的关系。从图2 可以看出,随废石掺量增加,混合骨料的不均匀系数呈先减小后增大的趋势,不均匀系数变化范围为10.29~10.63,表明混合骨料大小分布范围大,级配良好;混合骨料的曲率系数随废石掺量提高,表现出波动式折线变化规律,在废石掺量20%时,曲率系数达到最大,为0.89,而在废石掺量30%时,曲率系数达到最小,为0.59,不同废石掺量的混合骨料曲率系数均未超过1,因此混合骨料缺失中间粒径。

图3 为混合骨料中废石掺量与加权平均粒径及级配指数的关系。加权平均粒径反映了混合骨料整体粒径分布情况,尤其是粗颗粒的分布,而级配指数则表征了骨料密实度,通常取n=0.3~0.7 时,有良好的密实度。从图3 可见,加权平均粒径与级配指数随废石掺量增加的变化规律一致,均为整体上增大及局部(废石掺量30%)缓慢减小;废石掺量由10%增至40%,加权平均粒径由1.83 增加到2.23,掺入废石后混合骨料中的粗颗粒含量增多,混合骨料粒径分布范围变广。级配指数的变化范围为0.50~0.59,不同废石掺量的混合骨料密实度良好,级配分布满足工业生产标准,有利于保证充填体早期强度。

3 混合骨料充填体早期强度试验

3.1 试验方案

利用42.5R 普通硅酸盐水泥作为胶凝材料与混合骨料进行充填体早期强度试验,以废石棒磨砂按质量比组成的混合骨料作为充填体骨料,其中废石掺量为10%,20%,30%和40%。考虑到料浆实际制备中的系统波动,同时选取不同胶砂比(1∶4,1∶5,1∶6)及不同质量浓度(78%,80%,82%),利用全面试验法进行充填体早期(3 d)强度试验,标准养护至相应期龄后测定单轴抗压强度。

3.2 质量浓度及胶砂比对早期强度的影响

充填体早期强度与质量浓度关系如图4 所示。可以看出,在相同条件下,充填体早期强度随料浆质量浓度增加而增加,如在胶砂比1∶4 和废石掺量10%时,早期强度由2.14 MPa 增至2.79 MPa 后继续增加到3 MPa。这是由于当质量浓度达到一定程度时,只要早期水化反应所需水分充足,充填体中单位体积内所含胶凝材料与骨料质量更大,尤其是骨料的含量更大,这更有利于充填体形成更为密实的骨架结构,也有利于胶凝材料更快形成紧密胶结体,这大大提高了充填体的早期抗压强度。

充填体早期强度与胶砂比关系如图5 所示。可以看出,在相同条件下,充填体早期强度随胶砂比的减小而减小,如在质量浓度78%和废石掺量10%时,早期强度由2.14 MPa 减至1.4 MPa 后继续减小到1.38 MPa。这是由于胶砂比越小,单位充填体中胶凝材料含量越少,参与水化反应的胶凝材料含量过少,影响充填骨料与水泥的正常胶结,导致充填体早期 强度降低。

3.3 废石掺量对早期强度的影响

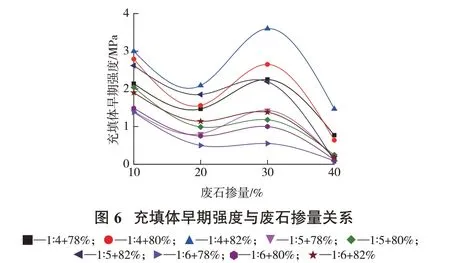

充填体早期强度与废石掺量关系如图6 所示。可以看出,在相同条件下,充填体早期强度随废石掺量的增大呈先减小后增大又减小的趋势,如在质量浓度82%和胶砂比1∶4 时,早期强度由3 MPa 先减至2.09 MPa 后增大到3.6 MPa 又减小到1.47 MPa。这可能是由于曲率系数、不均匀系数、加权平均粒径和级配指数等特征值变化规律不一致,综合作用下所造成的。综合可知,混合骨料中,在废石掺量为30%充填体早期强度最优。

3.4 粒径级配与早期强度的相关分析

充填体早期强度与废石掺量间的变化规律复杂,利用内部剖面结构进行粒径级配与早期强度的相关分析。由图7 可见,掺入废石后,充填体形成废石-棒磨砂混合结构骨架,骨料结构中出现废石颗粒,随着废石掺量的不断增加,充填体试块剖面以细颗粒为主,并且其中粗颗粒数量不断增多,主要有4 个变化阶段。在废石掺量10%时,粗颗粒较少,基本由棒磨砂颗粒均匀分布,保证了充填体的早期强度。增加废石掺量至20%,粗颗粒不均匀的布置于内部剖面上,粗颗粒相对离散分布导致了充填体早期强度下降。继续增大废石掺量,粗、细颗粒均匀分布,结构紧凑且相对密实,是废石掺量为30%充填体早期强度最优的原因。但当废石掺量增至40%时,粗颗粒几乎全部沉降到底部,粗、细颗粒在内部剖面的中间位置出现了明显的分界,即发生了严重的离析现象,最终导致了充填体早期强度突然大幅下降。

4 结 论

(1)随废石掺量增加,混合骨料的不均匀系数呈先减小后增大的趋势,而曲率系数呈现波动式折线变化规律,加权平均粒径与级配指数随废石掺量增加,均表现为整体上增大及局部(废石掺量30%)缓慢减小的变化趋势。不同废石掺量的混合骨料粒径分布范围大,密实度良好,满足工业生产标准,有利于保证充填体早期强度。

(2)在其他条件不变的情况下,充填体早期强度随料浆质量浓度或胶砂比的增大而增大,随废石掺量的增大呈先减小后增大又减小的趋势,充填体早期强度达到最优的废石掺量为30%。

(3)废石掺量由10%增至40%时,混合骨料充填体试块剖面经历了4个阶段变化,分别为以棒磨砂为主的细颗粒均匀分布阶段,粗颗粒相对离散不均匀分布阶段,结构相对密实的粗、细颗粒均匀分布阶段,离析分界线上下间隔粗、细颗粒分布阶段,是充填体早期强度先减小后增大又减小的主要原因。