国外某镜铁矿提纯试验研究

梁 磊 钱有军 汪 军 胡 斐

(1.中国冶金科技成果转化有限公司;2.中钢天源股份有限公司;3.中钢天源安徽智能装备股份有限公司)

镜铁矿作为一种储量丰富的铁矿资源,因其具有磁性较弱、矿物组成复杂、嵌布粒度偏细的特点,一直是较难提纯利用的矿种[1]。对于镜铁矿的分选,多采用磁化焙烧—阶段磨矿—磁选工艺[2-3],但该工艺的适应性较弱,生产过程中指标波动较大。近些年,也有利用阶段磨矿—重选—强磁—反浮选[4-5]的联合工艺,有效提高了选别指标,促进了镜铁矿资源的高效开发利用技术。

国外某镜铁矿主要杂质仅有少量的硅、铝矿物,拟通过进一步提纯,将该矿石资源加工为高端材料的原料,但传统的磁选、浮选手段很难达到要求,故借鉴湿法冶金的方法,利用硅、铝矿物与酸碱反应机理,探究不同方法的除杂效果,为高质量利用该镜铁矿资源提供理论依据及实践参考。

1 试 样

试样来自非洲某矿区,对其进行化学成分分析和工艺矿物学分析,化学多元素分析结果见表1,铁物相分析结果见表2,硅、铝元素分析结果见表3、表4。

由表1、表2 可知,试样中全铁含量68.04%,主要杂质SiO2、Al2O3含量分别为1.33%和0.726%,其他杂质含量较少;铁元素中赤褐铁矿占比最高,达98.18%,其次为磁性铁和硅酸铁,占比分别为1.23%和0.50%;该铁矿石属于高品质镜铁矿,有用于制备高端铁红的可能,但后续需关注Si、Al杂质的去除。

由表3、表4 可知,元素硅主要赋存在石英中,分布率为31.75%,其次赋存在云母、黏土矿物中,分布率分别为23.81%、20.64%,少量赋存在钠长石、镜铁矿、褐铁矿中,其他矿物中分布较少;元素铝主要赋存在黏土矿物和云母中,分布率分别为33.33%和30.56%,其次赋存在镜铁矿中,分布率为25.00%,少量赋存在褐铁矿、钠长石中,其他矿物中分布较少。

2 试验结果及讨论

铁氧体磁器件对铁红中硅、铝含量要求较为严苛,因该试样有害杂质主要分布在石英、云母和黏土矿物中,结合矿物之间的特性差异,拟分别采用浮选法、碱浸和酸浸方法探索对试样中杂质的去除效果。

2.1 浮选除杂磨矿细度试验

利用试验室PE100×60 颚式破碎机将物料破碎至-3 mm,然后利用φ305 mm×305 mm 干式球磨机磨矿。碳酸钠作调整剂、用量1 000 g/t,淀粉作抑制剂、用量800 g/t,十二按作捕收剂、用量150 g/t,浮选矿量300 g,利用试验室1 L 挂槽浮选机进行浮选分离,探索不同磨矿细度下的浮选指标,试验结果见表5。

?

由表5 可知,当磨矿细度-0.025 mm 含量由81.41%增加到91.36%时,精矿中硅、铝含量均有所增加,即磨矿细度增加后,药剂对目的矿物的捕收能力略有降低,不利于硅、铝的去除;故磨矿细度为-0.025 mm81.41%时,可获得产率59.00%、TFe 含量68.54%、SiO2含量1.01%、Al2O3含量0.41%的浮选精矿。

2.2 碱浸除杂试验

2.2.1 碱浸磨矿细度试验

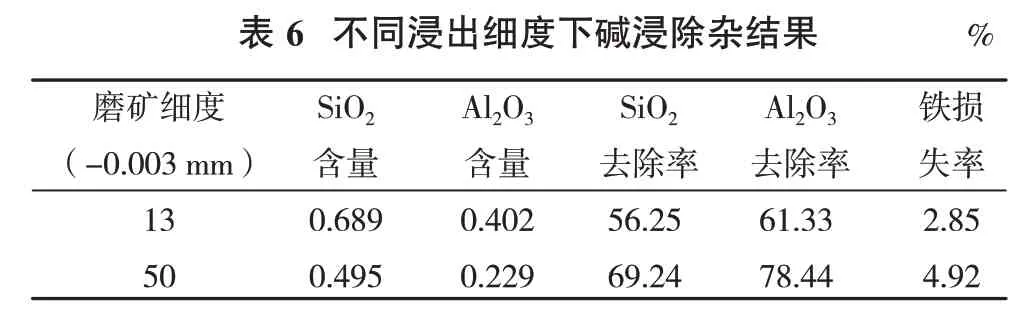

根据硅、铝氧化物的化学特性,探索NaOH 对杂质含量的去除效果。固定试验矿量100 g,NaOH用量1 000 kg/t,浸出反应温度90 ℃,浸出时间6 h,探索磨矿细度分别为-0.003 mm 含量13%和50%的除杂效果。试验以浸出后产品中的SiO2、Al2O3含量以及SiO2、Al2O3去除率和铁损失率来表征浸出效果(下同),试验结果见表6。

?

由表6 可知,增加浸出细度可改善碱浸效果,随着磨矿细度的增加,浸出产物中的SiO2、Al2O3含量下降,铁损失率增加;故选择磨矿细度为-0.003 mm50%,此时浸出产品中的SiO2含量0.495%、去除率为69.24%,Al2O3含量0.229%、去除率达78.44%,铁损失率为4.92%。

2.2.2 碱浸NaOH用量条件试验

固定试验矿量100 g,磨矿细度-0.003 mm50%,反应温度90 ℃,浸出时间6 h,考察NaOH 用量对浸出效果的影响,试验结果见表7。

?

由表7 可知,增加NaOH 用量,对SiO2、Al2O3的浸出效果改善不明显,且铁损失率明显增加;综合考虑,NaOH 用量选择1 000 kg/t,此时浸出产品中的SiO2含量0.495%、去除率69.24%,Al2O3含量0.229%、去除率78.44%,铁损失率为4.92%。

2.2.3 碱浸时间条件试验

固定试验矿量100 g,磨矿细度-0.003 mm50%,NaOH 用量1 000 kg/t,反应温度90 ℃,考察浸出时间对浸出效果的影响,试验结果见表8。

?

由表8可知,延长浸出时间,对SiO2、Al2O3的浸出效果有所改善,且铁损失率略有增加;故选择浸出时间为12 h,此时浸出产品中的SiO2含量0.467%、去除率72.32%,Al2O3含量0.213%、去除率80.88%,铁损失率为9.33%。

2.3 酸浸除杂试验

2.3.1 酸浸磨矿细度试验

结合硅、铝氧化物的特点,用氢氟酸作浸出剂,探索不同浸出细度下的除杂效果。固定试验矿量100 g,氢氟酸(质量浓度40%)用量220 kg/t,浸出温度80 ℃,浸出时间6 h,考察浸出细度对试验结果的影响,试验结果见表9。

?

由表9 可知,随着浸出细度的增加,硅去除率增加,铝去除率先增加后降低,铁损失率增大;综合考虑,浸出细度为-0.025 mm81.41%时,酸浸效果较好。

2.3.2 酸浸用量条件试验

固定试验矿量100 g,磨矿细度- 0.025 mm81.41%,浸出温度80 ℃,浸出时间6 h,考察氢氟酸用量对试验结果的影响,试验结果见表10。

?

由表10可知,随着氢氟酸用量的增加,浸出产品中的SiO2含量总体呈降低趋势,Al2O3含量波动变化,铁损失率增加;当氢氟酸用量为370 kg/t 时,浸出产品中的SiO2含量0.387%、去除率77.24%,Al2O3含量0.173%、去除率84.58%,铁损失率10.00%;继续增加氢氟酸用量,浸出产品中的SiO2含量趋于稳定,Al2O3含量却有上升趋势,铁损失率却快速增加;因此,氢氟酸用量选择370 kg/t。

2.3.3 酸浸时间条件试验

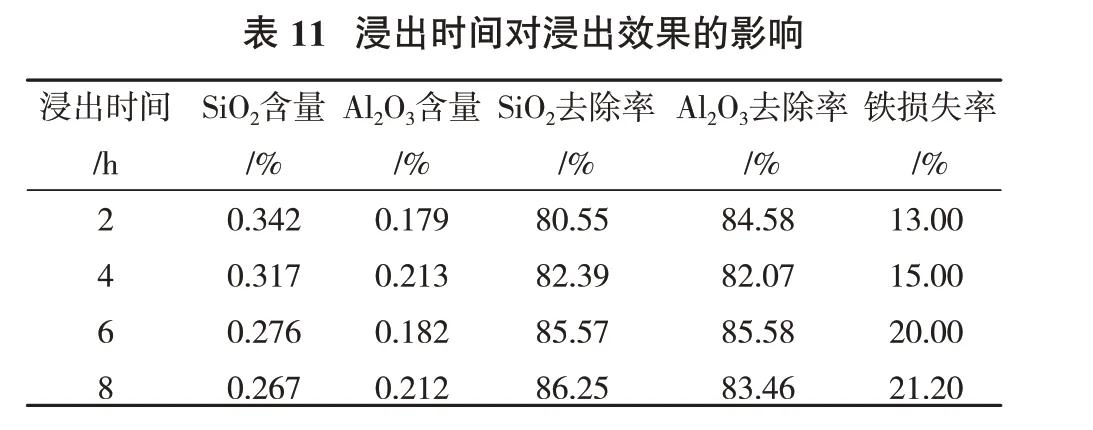

固定试验矿量100 g,磨矿细度-0.025 mm81.41%,氢氟酸用量370 kg/t,浸出温度80℃,考察浸出时间对浸出效果的影响,试验结果见表11。

?

由表11可知,随着浸出时间的延长,浸出产品中的SiO2、Al2O3含量降低,铁损失率增加;当浸出时间为6 h 时,浸出产品中的SiO2含量0.276%、去除率85.57%,Al2O3含量0.182%、去除率85.58%,铁损失率20.00%;继续延长浸出时间,浸出产品中的SiO2含量下降不明显,铁损失率增加;综合考虑,浸出时间选择6 h。

3 结 论

(1)国外某镜铁矿资源全铁含量68.04%,主要杂质SiO2、Al2O3含量分别为1.33%和0.726%,其他杂质含量较少。矿物学分析表明,主要杂质元素集中富集在黏土矿物和云母矿物中,是后期除杂需要重点关注的矿物。

(2)浮选除杂试验结果表明,磨矿细度的增加导致捕收剂选择性降低,不利于杂质矿物的去除;在磨矿细度为-0.025 mm81.41% 时,可获得全铁品位68.54%、SiO2含量1.01%、Al2O3含量0.41%的浮选精矿,硅、铝杂质含量仍较高。

(3)碱浸试验结果表明,浸出细度和温度的提高,有利于杂质的去除;在浸出细度-0.003 mm50%,NaOH 用量1 000 kg/t,浸出时间12 h 时,浸出产品中的SiO2含 量0.467%、去 除 率72.32%,Al2O3含 量0.213%、去除率达80.88%,铁损失率9.33%。

(4)酸浸试验结果表明,随着浸出细度、HF 用量和浸出时间的增加,可提高浸出杂质去除率,但同时也增加了铁元素的损失率。在浸出磨矿细度-0.025 mm81.41%、氢氟酸用量370 kg/t、浸出时间6 h的条件下,硅、铝相对去除率为85.57%、85.58%,铁损失率为20.00%。此时,产品中硅、铝含量分别降至0.276%、0.182%,可获得高品质镜铁矿产品。