弓长岭某贫磁铁矿磁选短流程工艺试验*

刘 缘 孟令轩 赵 博 陈中航

(辽宁科技大学矿业学院)

在我国铁矿石中,磁铁矿约占整个铁矿资源的三分之二。处理贫细磁铁矿石时,一般采用矿石细磨的方式来保证获得优质铁精矿[1-3]。理论上有些嵌布粒度属中细粒级的磁铁矿没有必要进行细磨作业,但很多磁选厂在选矿生产中为了保证精矿品位,磨矿细度大都在-0.074 mm90%以上,如弓长岭选矿厂磁选车间采用三段磨矿流程,第三段磨矿细度达-0.045 mm85%,这种作业导致生产流程中磨矿设备多、中矿再磨效率低,同时过磨会导致金属回收率偏低、矿浆循环量大、能耗大、选矿成本高等问题[4-6]。弓长岭某磁铁矿为了简化选别工艺,提出了一种新的磁铁矿选别工艺并进行了小型试验,探索在较粗的磨矿细度下可分选磁铁矿的流程[7-9]。

1 原矿性质

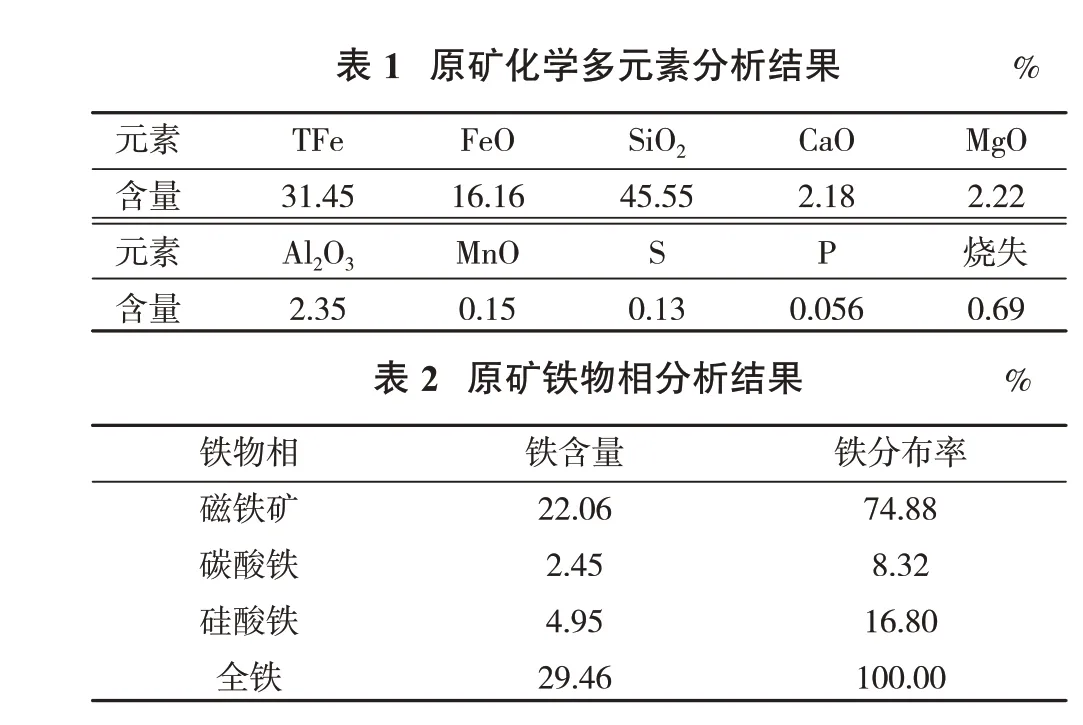

试样取自辽阳弓长岭地区,原矿化学多元素及铁物相分析结果见表1、表2。

由表1、表2 可知,矿样中全铁含量31.45%,脉石矿物主要为含铝、硅、钙、锰等元素的氧化物,有害杂质硫、磷含量不高;铁矿物以磁铁矿为主,铁分布率为74.88%,硅酸铁和碳酸铁分布率也较高,全铁比例达25.12%。

?

矿石的主要矿物组成为磁铁矿、石英和角闪石类矿物,并含有少量绿泥石、黑云母及白云石。微量矿物为赤铁矿、黄铁矿、磷灰石和长石类矿物。矿石构造主要以细条带状构造为主,在此基础上,部分矿石叠加有柔皱状构造或角砾状构造。条带状构造以细条带状构造为主,宽度3~5 mm,平均1~2 mm。矿石结构主要为区域变质过程中形成的粒状变晶结构,其次是后期受混合岩化热液氧化作用和蚀变作用影响,在变质结晶结构的基础上形成的各种复杂的氧化交代结构。上述各种复杂氧化交代结构实际上属于磁-赤毗连镶嵌结构,磁铁矿的氧化过程中,都可形成复杂的磁-赤连晶,因此赤铁矿对选别过程影响较小。该贫磁铁矿石属于细粒不均匀嵌布贫磁铁矿石,铁矿物的嵌布粒度平均为49.74~69.65 μm,+74 μm 粒级含量达70.90%,-15 μm 粒级含量3.90%;脉石矿物的嵌布粒度平均为69.55~100.2 μm。

2 试验结果与讨论

2.1 一段选别流程试验

2.1.1 一段磨矿细度试验

固定磁场强度143 kA/m,将矿样分别磨至-0.074 mm 含量46.85%,55.00%,60.50%,71.15%,80.00%,进行一段磨矿细度试验。试验流程见图1,试验结果见表3。

由表3 可知,随着磨矿细度的增加,磁选精矿铁品位增加,铁回收率减小;由于一段磨矿作业粗磨条件下可以抛弃一部分尾矿,为了兼顾品位和回收率2个指标,确定一段磨矿细度为-0.074 mm46.85%。

2.1.2 一段磁选磁场强度试验

?images/BZ_141_1625_1069_1629_1070.png

固定磨矿细度为-0.074 mm46.85%,在磁选磁场强度分别为143,159,175 kA/m的条件下,进行一段磁选磁场强度试验。试验流程见图1,试验结果见表4。

?

由表4可知,改变磁场强度铁品位和铁回收率变化不大,由于粗磁选作业抛弃一部分合格尾矿即可满足需求,可采用较小的磁场强度,因此确定一段磁选磁场强度为143 kA/m。

2.1.3 磁选精矿筛析试验

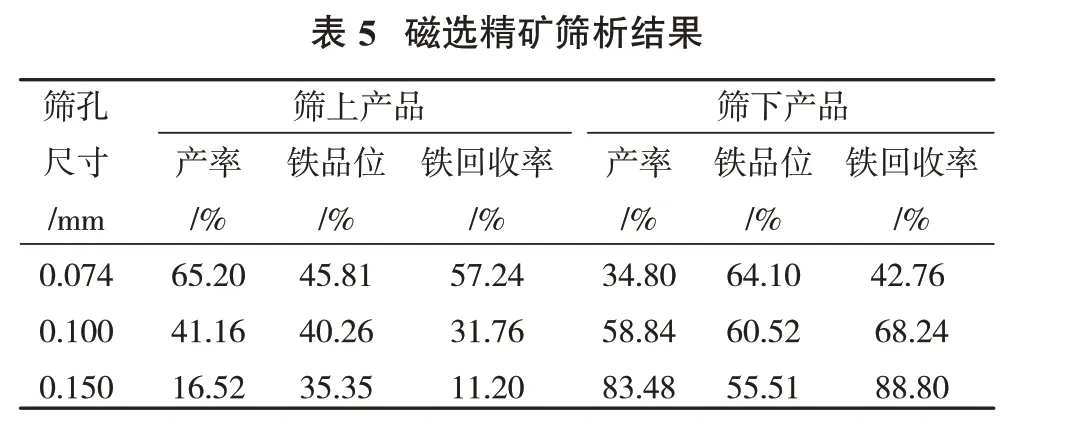

采用0.15,0.10,0.074 mm 筛子对一段磁选精矿进行筛析,试验结果见表5。

?

由表5 可知,随着细筛筛孔尺寸增加,筛下产品产率增加,筛下产品铁品位降低,综合考虑,确定筛孔尺寸选择0.074 mm。

2.1.4 一段磁选柱磁选试验

固定磁选柱电流2 A,在上升水流分别为20,22,24 mL/s 的条件下,进行磁选精矿筛下产品磁选柱磁选试验。试验流程见图2,试验结果见表6。

?

由表6 可知,随着上升水流的增加,磁选柱铁精矿品位增加,铁回收率下降;为了获得更高回收率的磁选柱铁精矿,确定上升水流为20 mL/s,此时精矿铁品位为66.32%,铁回收率为98.22%。

2.2 二段选别流程试验

2.2.1 二段磨矿细度试验

固定磁选磁场强度95 kA/m,将一段细筛的筛上矿样分别磨至-0.074 mm 含量70.21%,75.43%,80.00%,85.26%,进行二段磨矿细度试验。试验流程见图3,试验结果见表7。

?

由表7 可知,随着二段磨矿细度的增加,磁选精矿铁品位增加,铁回收率减小;由于二段磨矿作业需对矿物进行细磨,若采用二段磨矿细度为-0.074 mm85.26%,尾矿铁品位偏高,可能影响铁回收率,因此确定二段磨矿细度为-0.074 mm80.00%。

2.2.2 二段磁选磁场强度试验

固定二段磨矿细度-0.074 mm80.00%,在磁场强度分别为95,111,127 kA/m 的条件下,进行二段磁选磁场强度试验。试验流程见图3,试验结果见表8。

?

由表8 可知,通过改变磁场强度进行选别,铁品位和铁回收率变化不大;综合考虑,确定二段磁选磁场强度为95 kA/m。

2.2.3 二段精矿筛析试验

采用0.150,0.100,0.074 mm 筛子对二段磁选精矿进行筛析,试验结果见表9。

?

由表9 可知,随着细筛筛孔尺寸增加,筛下产品产率增加,铁品位降低;为了提高精矿铁品位,确定筛孔尺寸为0.074 mm。

2.2.4 二段磁选柱磁选试验

固定磁选柱电流2 A,在上升水流分别为20,22,24 mL/s的条件下,将-0.074 mm细筛的筛下产品进行磁选柱磁选试验。试验流程见图4,试验结果见表10。

?

由表10可知,随着上升水流的增加,二段磁选柱精矿铁品位增加,铁回收率下降;为了获得更高的磁选柱精矿回收率,确定上升水流为20 mL/s,此时磁选柱精矿铁品位为67.03%,铁回收率为98.57%。

3 闭路试验

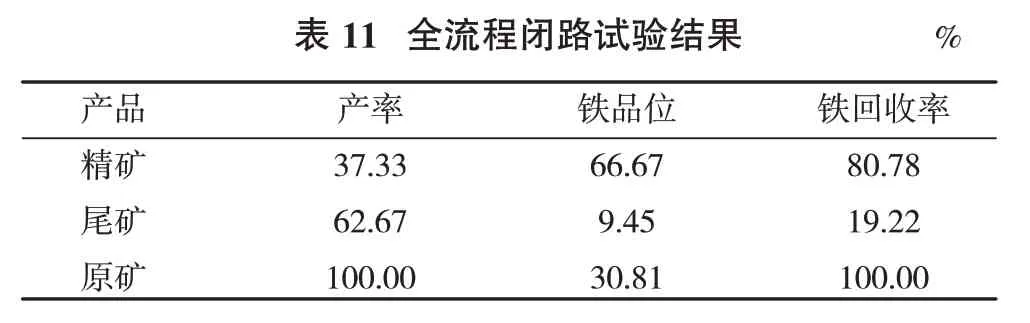

在条件试验的基础上进行闭路试验,试验流程见图5,试验结果见表11。

?

由表11 可知,原矿经两段磨矿—两段磁选机磁选—两段细筛分级—两段磁选柱磁选,可获得铁品位66.67%、铁回收率80.78%的铁精矿;采用该流程可在粗磨条件下提前得到一部分合格精矿,同时抛弃一部分尾矿,降低中矿循环量,缩短流程结构,实现贫磁铁矿的短流程选别。

4 结 论

(1)弓长岭某贫磁铁矿原矿全铁含量31.45%,脉石矿物主要为含铝、硅、钙、锰等元素的氧化物,有害杂质硫、磷含量不高。铁矿物以磁铁矿为主,铁分布率为74.88%。硅酸铁和碳酸铁分布率也较高,全铁比例达25.12%。

(2)原矿经两段磨矿—两段磁选机磁选—两段细筛分级—两段磁选柱磁选,可获得铁品位66.67%、铁回收率80.78%的铁精矿。采用该流程可在粗磨条件下提前得到一部分合格精矿,同时抛弃一部分尾矿,缩短流程结构,最大程度地实现能收早收,能抛早抛,可降低选矿成本,提高经济效益。

(3)该研究的不足之处在于此次试验的指标是试验室指标,如果能进行现场半工业试验或工业试验,该工艺流程的合理性会得到进一步的验证。