某车型汽车座椅SBR不灵敏问题的解决

黄玮

摘 要:本篇文章针对某新车型开发过程中碰到的SBR装置不灵敏问题进行了研究,并提供了解决方案。文章详细介绍了问题的根本原因以及解决方法,其中包括鱼骨图分析、缺陷座椅测量分析和关键因素换装分析等。最终,作者通过测试和实验,成功地解决了SBR装置不灵敏问题,为汽车制造商提供了一种可行的解决方案。

关键词:汽车座椅 不灵敏 缺陷

1 引言

汽车座椅是汽车内部最重要的部件之一,对于驾驶者和乘客的舒适度至关重要。汽车座椅也是汽车安全性的重要组成部分。座椅的设计应该使安全带在车祸中能够正确定位于乘客身体的正确位置。

随着汽车行业的不断发展和技术的不断进步,越来越多的汽车座椅开始配置SBR(Seat Belt Reminder)安全带提醒装置。这种安全装置可以通过传感器检测驾驶员和乘客是否系好安全带,并通过声音、光信号等方式提醒他们系好安全带,从而提高驾驶人员和乘客的安全性。近年来,随着国家对于汽车安全性的要求越来越高,越来越多的汽车制造商开始将SBR装置作为标准配置,而不仅仅是高端车型的选装配置。随之而来的是SBR装置带来的质量问题发生几率提升,本文作者针对在某新车型开发过程中碰到的SBR装置不灵敏问题进行研究,并提供了解决方案。

2 某新车型开发过程中碰到的质量问题

在某车型的开发样车试制过程中,路试过程中有多台车辆动力中断,怀疑与座椅重力传感器有关。经过比对分析,这与新车型的“VLK功能”有关,VLK德语名字为 Verlassenskonzept,中文翻译为离车辅助功能,该系统通过仪表报警,自动拉起EPB,自动下电等功能来提升驾驶员离开车辆时的安全性和舒适性。由于颠簸路面导致座椅重力传感器没有识别到驾驶员的占位信号,且在驾驶员未系安全带的极端工况下,车辆识别为驾驶员已离座,启动了VLK功能,将挡位自动切换为N档,导致车辆失去动力。

3 根本原因分析

在识别到座椅SBR的灵敏度存在问题后,首先对座椅座垫和SBR相关的结构进行了对应分析,这款新车型采用的是B面的SBR传感器,SBR位于发泡与座盆骨架之间。通过感应座椅发泡上传来的压力,将压力信号转成电信号反馈给控制单元[1]。

3.1 基本装配结构

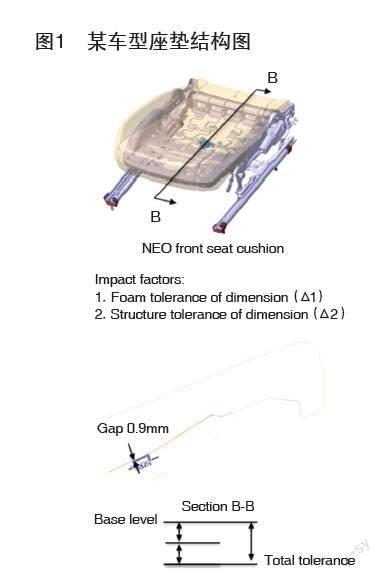

(1)SBR表面与发泡底面配合尺寸理论间隙为0.9mm,在叠加发泡公差和骨架公差之后的间隙理论值为0.9±4.5mm;

(2)SBR触发要求的压陷行程理论要求: 1.1-1.4mm。

首先可以看出,该SBR的触发条件与整个系统(面套,发泡,骨架)的公差均有相关,鲁棒性较差。

3.2 鱼骨图分析

由于该SBR的触发影响因素众多,问题复杂所周知,鱼骨分析法在处理这种多因素问题时具有因果关系直观、列举因素完整、使用方便等特点,因此广泛应用于项目管理、整车品质问题解决[2]。本文作者也使用了鱼骨图的方法进行了分析。

在接到路试抱怨后,由质量部门牵头,汇集设计、技术、装配、供应商等多方成立问题解决小组,列举与此问题的相关部件清单(图1)。小组成员进行了头脑风暴,对各种可能的因素进行了详细的列举。见图2。

3.3 缺陷座椅测量分析

经过对缺陷车辆的座椅和正常座椅的重新测量分析,主要采用了在整车厂发现的缺陷车座椅和合格车辆上拆下来的座椅进行对比,测量结果见表1。

通过对重新测量实验的结果分析可知,座椅供应商的座椅流水线电检设备测量数据失真,导致缺陷件流出。针对这个因素,外购件质保部门要求供应商对电检设备重新标定和校准,并建立合理的设备点检和标定流程。

3.4 关键因素换装分析

在排除设备测量因素之后,我们继续进行了一系列的换装分析来确定关键的影响因素。首先进行的是面套+发泡进行的换装实验,数据见表2。

实验结果表明,面套,发泡因素为A,B座椅差异的非主要因素。

接下来进行了座垫骨架的换装验证,数据见表3。

实验结果表明,骨架尺寸因素为A,B座椅差异的主要因素之一。备注:A 骨架有利2mm,B骨架有利4mm。

再接下来进行了SBR的换装验证,数据见表4。

实验结果表明,SBR为A,B座椅差异的主要因素之一。

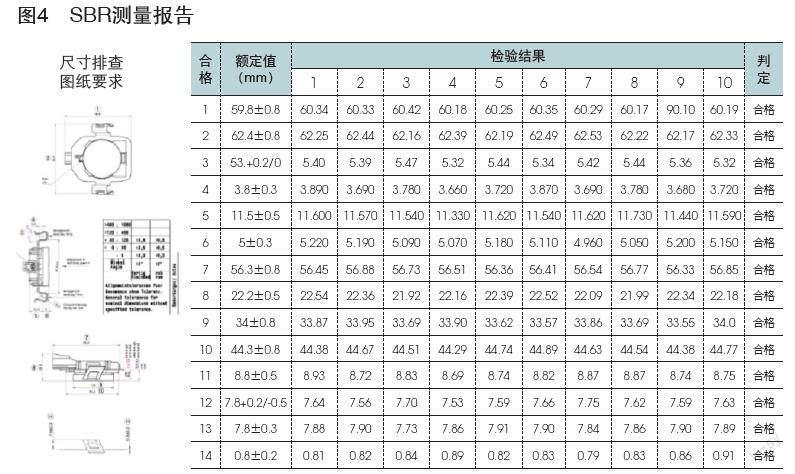

4 问题解决措施

通过一系列的换装分析,我们确定了座垫骨架的尺寸和SBR的触发行程是SBR灵敏度问题的重要因素,而缺陷并不完全跟随着某一散件,互换SBR或座垫骨架都可以让两个座椅同时变为合格零件。SBR的电检为100%进行并且记录,经过检查抱怨座椅上的SBR的检测记录均合格且电阻无明显波动。而对骨架尺寸的测量和SBR的检测结果进行检查可以得知零件尺寸均在公差范围内(检查结果见图3和图4),这个问题的产生并不是某个零件的尺寸超差,而是各子零件之间的公差带配合带来的系统问题。

根据换装实验的结果,我们知道了骨架尺寸对测量结果有明显影响,但由于座垫骨架和SBR都为平台零件,同时用于多个车型,贸然更改会带来其他车型的不可预知的后果,通过对产品结构的详细分析,问题解决小组最终确定更改本车型的骨架和SBR的匹配对手件,也就是将发泡底部与SBR支架的匹配位置的加强毛毡冲切掉2个合适大小的方孔,让发泡本体与SBR更加贴合,减少SBR不触发的可能性。具体冲切位置见图4。同步也要求供应商对骨架重新定义和缩窄了公差。

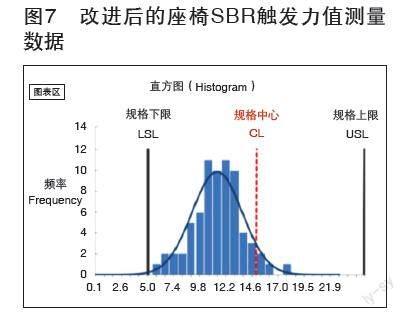

5 措施验证

在供应商将問题解决小组制定的方案实施后,座椅的一次下线合格率得到了明显提升。改进前的座椅SBR触发力值测量数据直方图见图6,可以见到一次合格率为84%,且数据主要分布在上公差,SBR偏向于不灵敏。改进后的测量数据直方图见图7,一次合格率提升到100%,且测量数据优化到了下公差,灵敏度明显提高,符合整车“VLK功能”的需要,问题得到圆满解决。

6 结语

在本文中,针对某新车型的SBR不触发问题,我们使用鱼骨分析法对问题进行拆解,采取了换装实验分析的方法,识别出了影响SBR灵敏度的多个因素,包括测量系统误差、骨架尺寸、座椅系统公差匹配问题等等。通过对这些因素的逐一分析,我们发现座椅系统公差匹配是影响SBR灵敏度的关键因素,因为匹配鲁棒性差导致传感器无法正常检测到乘员的乘坐情况,从而导致SBR装置无法触发。

为了解决座椅系统公差匹配问题,我们通过对发泡件进行改进和优化,优化了骨架的公差带,从而解决了SBR灵敏度缺陷问题。通过直方图实验数据表明,经过改进后的SBR装置灵敏度得到了明显的提升,可以更准确地检测到乘员情况,提高了驾驶人员和乘客的安全性。

本文的研究成果为SBR装置的质量控制提供了实际有效的思路和方法,对于汽车制造商提高产品质量、提高客户满意度具有重要的意义。

参考文献:

[1]张帅.HNSAE15030安全带提醒装置(SBR)有效区域性研究.第十二届河南省汽车工程科技学术研讨会.

[2]栾辉.鱼骨分析法在解决试验车电气问题中的应用.汽车电器2017年第1期.