XMQ6850AGBEVM城市客车白车身强度仿真分析及优化

李文彪

摘 要:通过有限元软件对XMQ6850AGBEVM城市客车白车身强度进行仿真分析,根据分析结果有针对性地加强白车身结构,并通过仿真分析验证优化结果。

关键词:白车身强度 仿真分析 结构验证

1 引言

白车身是客车整体结构中至关重要的承载构件。客车的其他配件,如:底盘件、外饰件、内饰件、电气件等,均通过接口安装于白车身[1]。本文通过有限元软件Hyperworks对XMQ6850AGBEVM城市客车白车身强度进行仿真分析,通过14种典型工况,对白车身进行加载,获取白车身承受应力情况,并基于所得应力情况及分布区域,对白车身结构进行优化,提升白车身强度,减小其所承受应力。通过本文对于白车身分析及优化,为后续城市客车产品设计提供理论基础。

2 白车身有限元模型建立

将XMQ6850AGBEVM城市客车白车身三维数模导入Hyperworks,以建立对应有限元模型[2]。载荷施加是影响计算结果的关键步骤之一[3]。根据整备质量及重心参数将白车身相关负载重量施加于对应位置,其中:电池、空调、乘员等用质量点进行模拟,车辆蒙皮、玻璃及其余内、外饰物料用均布质量点进行配重,所建立有限元模型记为XMQ6850AGBEVM_BASE。

根据实车数据,XMQ6850AGBEVM整备质量为9.1吨,在增加乘员质量(23(坐)+49(站))后,满载质量为14吨。

XMQ6850AGBEVM白车身三维数模所建立有限元模型中,对应车身及车架材料定义如下:

3 白车身强度分析

3.1 载荷描述

本文使用Motionview对14种典型工况进行悬架入力提取,将提取的选加入力输入到整车有限元模型中,使用OptiStruct进行分析。所设定的14种典型极限工况为:

(1)1G垂向工况(1G vertical):指满载状态客车在水平路面正常行驶时,只考虑自身重量对底架结构的影响。分别在前后悬架加1G垂向加速度。

(2)2G垂向工况(2G vertical):指满载状态客车在水平路面正常行驶时,考虑自身重量和2G的动载系数对底架结构的影响。分别在前后悬架加2G垂向加速度。

(3)0.5G左转弯工况(0.5G lateral):指满载状态客车以最大侧向加速度0.5g向左转弯行驶时,地面及惯性力对底架结构的影响。分别在前后悬架加0.5G侧向加速度。

(4)0.5G右转弯工况(-0.5G lateral):指满载状态客车以最大侧向加速度0.5g向右转弯行驶时,地面及惯性力对底架结构的影响。分别在前后悬架加-0.5G侧向加速度。

(5)2G对角扭转工况(2G Twist):指客车在低速满载状态行驶时,左前轮与右后轮抬起,左右凹凸不平路面引起的车身扭转对底架结构的影响。左前轮和右后轮分别加2G垂向加速度、右前轮和左后轮分别加-2G垂向加速度。

(6)-2G对角扭转工况(-2G Twist):指客车在低速满载状态行驶时,左后轮与右前轮抬起,左右凹凸不平路面引起的车身扭转对底架结构的影响。左后轮和右前轮分别加2G垂向加速度、左前轮和右后轮分别加-2G垂向加速度。

(7)0.8G前行制动工况(0.8G forward braking):指满载状态客车以最大制动减速度0.8g向前行驶时,地面及惯性力对底架结构的影响。分別在前后悬架加0.8G纵向加速度。

(8)0.5G后退制动工况(0.5G reverse braking):指满载状态客车以最大制动减速度0.5g向后倒退行驶时,地面及惯性力对底架结构的影响。分别在前后悬架加-0.5G纵向加速度。

(9)2G前轴抬起工况(front axle 2g vertical):指满载状态客车前轮经过坡起时,考虑自身重量和前轴承受2G的动载系数对底架结构的影响。前悬架加2G垂向加速度,后悬架加1G垂向加速度。

(10)2G后轴抬起工况(rear axle 2g vertical):指满载状态客车后轮经过坡起时,考虑自身重量和后轴承受2G的动载系数对底架结构的影响。后悬架加2G垂向加速度,前悬架加1G垂向加速度。

(11)2.3G左前轮单轮抬起工况(FL 2.3g vertical):指满载状态客车左前轮经过坡起时,考虑自身重量和左前轮承受2.3G的动载系数对底架结构的影响。左前轮加2.3G垂向加速度,其他轮加1G垂向加速度。

(12)2.3G左后轮单轮抬起工况(RL 2.3g vertical):指满载状态客车左后轮经过坡起时,考虑自身重量和左后轮承受2.3G的动载系数对底架结构的影响。左后轮加2.3G垂向加速度,其他轮加1G垂向加速度。

(13)2.3G右前轮单轮抬起工况(FR 2.3g vertical):指满载状态客车右前轮经过坡起时,考虑自身重量和右前轮承受2.3G的动载系数对底架结构的影响。右前轮加2.3G垂向加速度,其他轮加1G垂向加速度。

(14)2.3G右后轮单轮抬起工况(RR 2.3g vertical):指满载状态客车右后轮经过坡起时,考虑自身重量和右后轮承受2.3G的动载系数对底架结构的影响。右后轮加2.3G垂向加速度,其他轮加1G垂向加速度。

3.2 各工况分析结果

根据3.1所述14种典型工况对白车身模型加载后进行分析,获取对应分析结果如表2,将白车身分为车身及底架分别进行说明(通过应力值进行说明)。

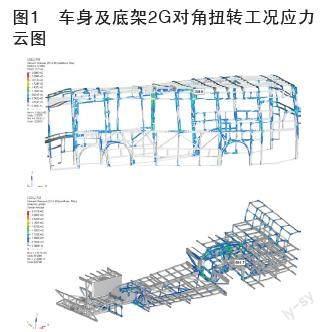

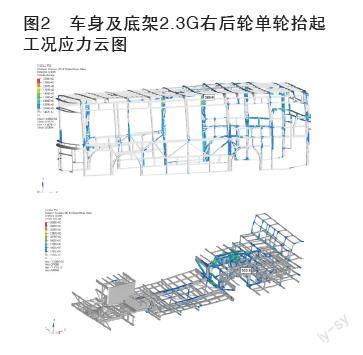

表2中出现应力值较大工况对应应力云图如下:

3.2.1 2G对角扭转工况强度分析

从图1可以看出,2G对角扭转工况下车身最大应力值为258.6MPa,未超过车身钢材Q345钢的屈服应力345MPa;底架的最大应力值为591.7MPa,未超过车架方钢所用材质Q700的屈服应力700MPa。

3.2.2 2.3G右后轮单轮抬起工况强度分析

从下图2可以看出2.3G右后轮单轮抬起工况下车身最大应力值为269.6MPa,未超过车身钢材Q345钢的屈服应力345MPa;底架的最大应力值为503.8MPa,未超过车架方钢所用材质Q700的屈服应力700MPa。

通过以上分析,可得出以下结论:

(1)所有工况下车身与车架应力最大值均未超过其所用材料的屈服应力值,但部分工况应力最大值已接近其所用材料屈服应力;(2)车架应力较大处出现在前悬前部、后悬后部位置;(3)车身应力较大处出现在左侧围中部。

4 白车身结构改进及改进后分析

4.1 白车身结构改进

根据第3节分析结论,对XMQ6850AGBEVM_BASE版白车身结构进行改进。其中:

车身改进主要措施如下:

(1)顶盖骨架对应安装电池位置主弧杆下方增加斜撑;(2)侧围骨架对应后悬上部增加斜撑;(3)后悬上部地板骨架结构更改:a、后悬上部地板横梁增加并管;b、后悬上部地板骨架内部增加“X”形结构;c、后悬上部地板过道内侧增加纵向并管。

车架改进主要措施如下:

(1)车架前部驾驶区地板位置增加八角加强;(2)车架后悬前部加强板往前部延伸,对应斜撑规格及厚度加大;(4)后悬稳定杆上部结构进行加强,后悬纵向截面增加斜撑以提升强度。

4.2 结构改进后的分析

经第4.1节改进后的白车身结构,其对应有限元模型记为XMQ6850AGBEVM_CASE工况。

对XMQ6850AGBEVM_CASE工况有限元模型依照14种典型工况施加载荷,获取对应分析结果如表3,将白车身分为车身及底架分别进行说明:

4.2.1 改进后2G对角扭转工况应力云图

从图3可以看出,改进后2G对角扭转工况下车身最大应力值为264.2MPa,未超过车身钢材Q345钢的屈服应力345MPa;底架的最大应力值为357.5MPa,未超过车架方钢所用材质Q700的屈服应力700MPa。

4.2.2 改进后2.3G右后轮单輪抬起工况应力云图

从图4可以看出,改进后2.3G右后轮单轮抬起工况下车身最大应力值为242.2MPa,未超过车身钢材Q345钢的屈服应力345MPa;底架的最大应力值为311.4MPa,未超过车架方钢所用材质Q700的屈服应力700MPa。

5 分析结论

综上,XMQ6850AGBEVM_BASE&CASE对应加载14类工况车身、底架应力最大应力值汇总如表4所示。

由表4内XMQ6850AGBEVM白车身结构优化前、后对比应力数据可知,XMQ6850AGBEVM白车身结构经优化后强度有较大改善,白车身整体结构无较大应力集中区。在XMQ6850AGBEVM_BASE版中应力数据较大的2G垂向、2G对角扭转、2.3G四轮单独抬起等工况,经白车身结构优化后,于XMQ6850AGBEVM_CASE版中对应工况应力最大值出现显著下降。

6 结语

利用有限元工具对客车白车身强度进行仿真分析,可有效获取白车身整体强度状况,并有针对性地进行优化。其仿真分析结论可有效指导设计工作开展,大大提升产品性能。

参考文献:

[1]刘开春.客车车身设计[M].北京:机械工业出版社,2013:87-114.

[2]于国飞.基于有限元德全承载式客车车身强度刚度分析[J].客车技术与研究,2010(4):14-16.

[3]石琴,张代胜,谷叶水,等.大客车车身骨架结构强度分析及其改进设计[J].汽车工程,2007(1):87-92.