RFID 射频技术在中小型冲压线上的应用

姜 燕,李国祯,宫 聃

(济南二机床集团有限公司,山东济南 250022)

0 引言

中小型压机生产线是当前国内最普遍使用的生产线,而大多数的产线多以手工或者半自动化形式生产,基本上使用人工更换模具,而人工换模相比自动换模,时间更长,进而造成产线的生产效率降低。随着科技迅猛发展,厂家对压机生产效率要求越来越高,对冲压线的操作自动化需求越来越大。压机具有移动工作台,换模时更换工作台,模具的识别装置可以放置在工作台上,而对于无移动工作台的冲压线,运送模具的设备没有足够的空间安装模具识别装置,无法识别模具。针对此类生产线,开发了RFID(Radio Frequency Identification,射频识别技术)自动识别技术,从而实现固定工作台冲压线的一键换模功能。

1 固定工作台压机冲压线现状

当前压机冲压线基本都配备了一键换模功能,操作简单,生产效率明显提升。而无移动工作台压机生产线,当前还处于手工或半自动化生产模式,产线生产任务更换时,需要人工操作卸下当前模具,待前一套模具调运走后,准备更换新模具;自动换模如图1 所示。

图1 自动换模

人工换模时间长,操作步骤繁琐,在降低生产效率的同时,还增大了换模的失误率。同时人工选择模具参数存在参数不匹配的风险,从而导致模具损伤或者损坏。为了实现自动换模完全替代人工操作,开发RFID 模具参数自动识别功能,其主要效果如下:

(1)提高生产效率,实现人工、半自动化操作转为全自动识别过程,生产效率提升20%以上。

(2)降低生产成本,装卸模具过程中至少需要两名操作人员进行配合工作,自动识别后无需任何人工操作步骤。

(3)有效降低人工操作失误率。人工操作的流程中,失误是不可避免的,在模具更换的过程中,因为人工操作失误导致的模具不匹配,屡见不鲜。严重者,直接造成模具损坏;通过RFID 自动化识别,完全可以保证模具信息的准确性。

2 RFID 识别在一键换模功能的定义介绍

2.1 一键换模功能

一键换模,也叫ADC(Auto Die Change,自动化换模),它由程序编制好整个流程,一键启动后,冲压线可以快速地按照提前计划的特定流程进行,卸载当前模具,并装载下套模具的过程,完成后可以直接进入生产模式。整个换模的过程都是通过程序编制进行全自动识别与确认,具有速度快的特点。

2.2 RFID 定义

RFID 俗称“电子标签”。所谓RFID 射频识别,是一种非接触式的自动识别技术,它通过射频信号自动识别目标对象并获取相关数据,识别的整个过程无须人工干预操作,可适合工作于各种恶劣环境。RFID 技术可识别高速运动物体并可同时识别多个标签,操作快捷方便。RFID 是一种简单的无线系统,只有两个基本器件,该系统用于控制、检测和跟踪物体。系统由一个询问器(或阅读器)和很多应答器(或标签)组成。RFID 射频识别控制如图2 所示。

图2 RFID 射频识别控制

2.3 RFID 射频识别技术特点

(1)独特性。RFID 技术就是赋予物联网中的每一件一个独特电子身份,每个RFID 电子标签都有自己的全球唯一的编号(标签不能重复或者仿制),以实现所有产品的防伪,溯源以及防窜货。在冲压线上可以实现每套模具的唯一性,数据独立。

(2)高效率。RFID 技术具有远距离群读功能,10 m 的距离在大约1 min 内可读取数千个标签数据。RFID 读写器大数据可实现供应链的追踪和追溯,能保证完整的前端到后端透明。实现了消费者提供特色商品信息并进行互动,从B2B 到B2C 的服务转型。通过使用RFID 技术以及智能包装技术可以在整个供应链中轻松跟踪和追溯,保证了端到端(即从核心原材料到产品使用寿命结束和重复使用的全过程)的完全透明。RFID 阅读器可以构建产品生命周期的大数据,是互联网加芯片+封装的应用。大数据包括供应链大数据和安全溯源大数据平台。

3 RFID 识别在一键换模功能上的应用原理

3.1 Ethernet/IP 总线RFID 射频识别组态

RFID 射频识别组态主要由CPU 控制器、Ethernet/IP 控制器、读写器、磁头等部分组成。不同品牌PLC 的控制器通信协议与数据交互都不同,主要以Ethernet/IP 协议、Profinet 协议、Devic-Net 协议以及EtherCAT 协议等协议为主,各自PLC 都有自己主要的通信方式,不同通信方式之间需要通过转换头或者模块进行协议转换。本文主要介绍Ethernet/IP 总线,需要通过PLC 说明书进行通信设置与程序编制。Ethernet/IP 通信协议是工业上最常见、最通用的一种协议。读写器为数据读写的控制器,通过PLC 逻辑控制,使用场合的不同需求,设置需要写入的数据长度,与读取的长度。每个磁头代表一个独一无二的个体,存储着每个个体的独特数据,可永久保存。Ethernet/IP 总线的BISV在PLC 中的组态设置硬件连接如图3 所示。

图3 BISV 在PLC 中的组态设置硬件连接

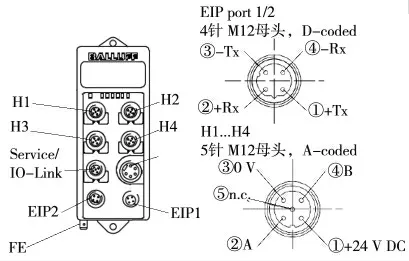

3.2 Ethernet/IP 总线控制器(图4)

图4 总线控制器管脚定义

识别系统是带读写功能的非接触性系统,这类系统不仅能传输已被永久写入编码块内的信息,还能收集并传输当前信息。识别系统内的主要部件为控制器、读写头、编码块。主要应用在生产中控制物料的流动(如:特殊型号的加工,运送工件的传输系统,获取与安全性相关的数据)、监控仓库中的物流移动以及运输传送等领域。控制器及控制系统通过Ethernet/IP 协议通信。分配一个唯一的IP 地址连接控制器及网络。根据总线控制器IP地址设置,可以进入控制器设置画面,通过参数的修改,实现总线控制器连接的不同对象进行不同的检测。当前项目为BISV射频识别,将读写器连接到总线控制器上,连接到PLC 中,进行数据的交互。

3.3 读写功能

通过读写器,可以将所有模具参数写入到存储器中,每个磁头只能读写一套、64 个字节,对于内容填充,可以根据自己的生产需求,进行参数设置并存储,后期根据需要,也可以进行重新写入。读写器的写入顺序必须按照控制器的反应流程进行程序逻辑控制,将控制字写入到磁头中,状态字读取到PLC 中,进行控制程序的编制;读写过程中,如若任务处理不当或者出现取消处理,可以通过对应的控制位读取出,重新分配任务;不同的PLC 品牌有不同的数据处理过程,正确的参数需要针对不同的PLC 进行修改。

读写头处编码块的数据复制到另一读写头前的编码块内,两编码块均需放置在读写头前(即使设置了动态模式),并且需要有特定的地址范围。指令在来源读头的缓冲区内进行处理。现场读写器读取模具信息如图5 所示。

图5 现场读写器读取模具信息

3.4 RFID 在冲压线一键换模上的应用

冲压线的一键换模是自动化生产的必备功能,是当前用户比较看重的一个功能。只需操作摁下启动按钮,所有换模流程均按照程序编制内容进行有序动作,完成装卸模动作,以满足新模具的正常生产需求。对于固定工作台配置的生产线,目前因模具更换移动问题,仍无法实现自动换模功能,需要人工对当前模具信息进行选择确认,确认信息的效率低、失误率高,已经无法满足当前客户的自动化要求。本文开发的RFID 自动识别功能,有效地解决了此问题。它通过程序控制比较,进行快速准确的自动识别。RFID 在PLC 中的读写程序如图6 所示,将数据传输给PLC 中,进行逻辑控制。可以提前将所有信息永久存储在磁头中,粘贴到对应的模具的一侧,利于读写器读取数据。

图6 RFID 读写程序

RFID 识别技术成就了固定工作台冲压线的一键换模功能,生产效率高,人工操作简单方便,真正实现了自动化;RFID 参数的精准识别保证了冲压件的尺寸、形状、精度,延长了模具的寿命,所以冲压的质量稳定,互换性好;通过冲压可加工出尺寸范围大、形状复杂的零件。ADC 流程如图7 所示。RFID 在冲压线上的应用日益增多,设备简单易操作,失误率低,越来越受到广大用户的青睐。

图7 ADC 流程

4 结束语

本文开发的RFID 技术在自动换模上的应用作为标准功能,已经在济南二机床集团有限公司的多个固定工作台冲压线应用,充分满足了客户的一键换模需求,不仅提高冲压线生产效率,而且避免了人工操作的失误率带来的损失。