重水堆装卸料机管嘴安全锁故障分析及处理

靳瀚博,苟 海,周建平,张 泰,叶 伟,曹烽华

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

秦山核电三期共有两台从加拿大引进的70 万重水堆机组,具有不停堆换料的特点,目前秦三厂燃料操作系统共有5 台装卸料机服役。在重水堆机组中,装卸料机管嘴组件属于核一级压力边界,具有使装卸料机正确对准燃料通道端部件并进行机械连接、确保装卸料机和燃料通道间的重水密封等功能,在装换料过程中有着重要作用。在机组运行过程中,管嘴安全锁会出现动作不到位、位置指示失效、上锁后意外解锁等故障,其一旦意外失效则可能导致反应堆慢化剂泄漏等严重后果。因此,制定针对性、切实可行的解决方案,对于燃料操作系统的安全稳定运行具有重要意义。

1 装卸料机管嘴安全锁的工作原理

管嘴组件构成了料仓外壳和燃料通道端部件之间压力边界的延伸部分,依靠4 个抱卡楔与1 个齿轮机构实现抱卡动作,抱卡动作完成后管嘴安全锁锁住抱卡机构、使其保持在“锁紧位置”,整个抱卡流程结束。管嘴安全锁全称为管嘴组件安全锁紧装置,安装在装卸料机管嘴组件外部支撑筒的底部,其上部活塞套正好对准抱卡机构下端齿条,起到为下端抱卡齿条导向的作用。安全锁本体分为活塞、活塞壳体(液压缸)、开关组件及弹簧,为不影响装卸料机在反应堆端面的移动及抱卡,其设计体积较小。

1.1 运行方式

管嘴安全锁的液压缸通过一条管线与装卸料机管嘴腔室相连接,当管嘴腔压力上升至3.79 MPa 以上时活塞伸出,直到管嘴腔压力上升至5.86 MPa 时停止,活塞伸入下端抱卡齿条的键槽中达到锁紧作用,使其不能向解除抱卡方向运动;当管嘴腔压力下降至3.79 MPa 后,活塞在弹簧力的所用下缩回,抱卡齿条重新恢复运动的功能,达到解除抱卡的条件。

管嘴安全锁弹簧的主要功能是对活塞的底部支撑面施加作用力,与活塞缸压力驱动方向相反,使活塞在管嘴腔室压力下降的过程中缓慢回缩,在管嘴腔室压力小于3.79 MPa 时保持完全回撤的状态,使活塞顶部锁舌撤出下端抱卡齿条的键槽,使其能够向管嘴解抱的方向运动。活塞壳体的顶部为凹形结构,除了保护活塞与为活塞提供运动导向以外,活塞壳体还起到为下端抱卡齿条运动导向的作用,使活塞向上顶起时锁舌能精准地进入键槽中。

1.2 位置指示

管嘴安全锁的上锁、解锁位置靠4 个磁性开关指示,两两为一组被夹具固定在固定柱上。固定柱中有与活塞相连接的磁棒,活塞运动时磁棒也会跟随运动,从而改变固定柱周围的磁场、影响磁性开关闭合。磁性开关的两端使用导线焊接,统一连接到管嘴安全锁底部的航空插头上。每个开关在主控室盘台上均有独立指示灯,但只有解锁的两个开关参与管嘴抱卡的逻辑控制,即安全锁的两个解锁开关均闭合后才具备解除抱卡条件。

2 管嘴安全锁故障分析

管嘴安全锁是管嘴抱卡锁紧的安全装置,考虑到其运行可靠性,在设计时其结构较为简单。但是在秦山核电三期两台机组服役的近20 年来,管嘴安全锁也出现过一些故障,甚至因为运行周期的增加、设备老化加剧,一些同类型的故障频发。

2.1 常见故障

根据管嘴安全锁的结构特点,其在装卸料机服役过程中主要存在的故障可分为机械结构故障与开关指示故障两大类。其中,机械故障为在对装卸料机抱卡功能定期试验的过程中,在管嘴抱卡及安全锁上锁的状态下,验证管嘴抱卡机构在改状态下不能接触抱卡但却“意外”可以解抱。在这种状态下,装卸料机在反应堆端面换料过程中,一旦出现意外解抱将导致反应堆内大量慢化剂喷射泄漏,后果不可接受。

开关指示故障则具体表现为,上锁或解锁状态下指示失去同步、无法点亮指示灯等。由于换料操纵员不能判断管嘴安全锁是否处于上锁状态,如果强行操作管嘴抱卡机构解除抱卡则存在损坏设备的风险,这将严重影响装卸料机正常的装换料进度及核安全。

2.2 故障分析

秦山核电三期二号机组A 侧的装卸料机曾出现过执行管嘴抱卡机构和安全锁逻辑连锁试验中,在管嘴抱卡在通道上、安全锁上锁的情况下,执行装卸料机管嘴解除抱卡测试时管嘴“意外”解除抱卡的情况,连锁试验未通过。

分析后认为,故障的主要原因为装卸料机在设定Y 尺寸的时候设定值偏大。Y 尺寸为在装卸料机抱卡力设置在55 000~60 000 lb(24947.58~27 215.54 kg)时,设定管嘴下齿条上的安全锁挡块圆弧底部与安全锁头之间的距离(即安全锁锁头与下齿条板块之间的间隙),一般设定为0.16~0.21 英寸(4.064~5.334 mm)。其主要作用是保证管嘴意外解除抱卡后仍有足够的力量维持密封性,防止重水的泄漏。发生故障时测量Y 尺寸偏大1.8 mm,这直接导致在管嘴抱卡的状态下抱卡行程偏高、管嘴腔室内的压力偏低,安全锁不能完全上锁。

在检修期间,测量装卸料机抱卡力5 次、Y 尺寸1 次;重复4 次管嘴抱卡测量Y 尺寸的数据,分别为6.78 mm、4.82 mm、4.32 mm和4.14 mm,油压2.95 MPa,抱卡力59 000 lb(26 761.95 kg)。可判断为,历史检修中对Y 尺寸测量不准确,应连续测量几次并取其中相近数据的平均值,而且历史检修中管嘴抱卡油压不稳定也是影响Y 尺寸测量的原因之一。

安全锁上锁与解锁两个位置均有一对磁性开关,开关本质为干簧管开关。由于一个位置靠两个磁性开关指示的特点,会出现两个开关不同时点亮的情况。每只开关对应一个计算机D/I 信号,在计算机检测到两个D/I 信号不同步后会触发失去同步报警,会干扰换料操纵员对管嘴安全锁位置的判断,影响换料安全。

秦山核电三期的干簧管备件为两端金属引脚外露,不锈钢包壳内部充胶且手动焊接。单根开关的两端使用焊接的方式连接导线至航空插头上,与主控室中的指示灯构成回路,开关触发后指示灯点亮同时触发D/I 信号。开关制作的过程中引脚与套管不同轴可能相互触碰,在上堆服役过程中造成接地短路。由于干簧管开关的特殊材质,引脚焊接的过程中长时间高温会影响开关的性能,引脚上残留的助焊剂会导致绝缘进行一步的下降,焊接点如存在虚焊现象也将导致回路电阻增大。在上堆经过长时间通电、辐射等条件故障会进一步出现。

另外,根据干簧管磁性开关的导通特点,判断为同组的两个开关在导通设定上存在问题。查询管嘴安全锁的离线检修历史发现,在检修规程中没有对同组干簧管开关导通时间的设定。

3 优化措施

通过对管嘴安全锁故障的归纳,运用思维导图工具对故障的根本原因进行细化,从而提出优化方案。

3.1 改进Y 尺寸设定方式

Y 尺寸设定的越精准,管嘴抱卡力量越稳定,管嘴安全锁上锁的可靠性就越高。因此,在对装卸料机抱卡力及Y 尺寸测量的检修规程中,可添加“需要重复抱卡至少3 次完成Y 尺寸的测量,并且连续3 次测量值满足标准范围”的要求,以提高检修工作中的标准。同时,将管嘴抱卡力量适当提高、使其稳定,防止在后续的工作中出现Y 尺寸偏大的情况。

3.2 优化安全锁位置指示

为彻底解决焊接过程中长期高温、助焊剂残留、开关引脚虚焊、制作过程中开关与套管不同轴等问题,可以改进开关的制作方式。新制式备件中干簧管开关被完整包裹在单侧开口的包壳当中,内部充胶封堵,使用自动机器焊接连接导线,避免人工焊接的长时间高温度开关造成影响。开关组件整体除导线端部外无外露部分,绝缘性能可靠。

随机选取10 根新式开关与10 根原有开关,使用安全锁内的磁棒作为磁场靠近开关,使开关闭合。测量开关的闭合电阻。测量新旧开关电阻值均在0.32~0.37 Ω,证明新制式内部的干簧管开关触发后的性能与原有开关相同。

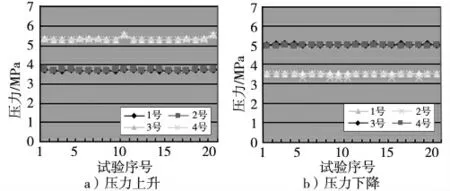

使用离线1 号管嘴安全锁,将两个位置的4 个开关编号,上锁位置(1 号、2 号)、解锁位置(3 号、4 号),1 号、3 号安装新制式开关,2 号、4 号安装原有开关。对管嘴安全锁打压,执行标准为:压力升高,安全锁锁头伸出,解锁开关在3.1±0.8 MPa 断路,上锁开关在6.0±0.8 MPa 闭合导通;压力降低,安全锁锁头回缩,上锁开关在5.0±0.8 MPa 时断路,解锁开关在3.1±0.8 MPa 闭合导通。

对管嘴安全锁进行20 次动作试验,结果表明新旧开关均能准确指示管嘴安全锁的锁头状态,同时新旧开关均能保持初始的设定压力差值(图1)。

图1 压力上升及压力下降位置开关触发情况

经验证,新制式开关完全可以替代现有制式开关。并且在前期无需进行人工制作,开关引脚包在不锈钢包壳内,彻底消除了焊接时高温对干簧管开关的影响、在检修规程中开关引脚接地及导线因受应力从焊点脱开的可能,对减少装卸料机管嘴安全锁缺陷数量、提升设备可靠性有着积极作用。

3.3 优化检修方式

在检修过程中,通过对检修手段的优化可同样起到良好效果,通过管嘴安全锁开关指示失去同步的问题指向,在安全锁的检修程序中添加了“降压至两个解锁开关刚好闭合时的压力差最好低于70 kPa,如果压差过大则对开关重新微调,再进行打压验证”的要求。修改维修规程以后,经过长期的检修论证,证明该改进确实有效。同时在标准工单的质量计划(Quality Plan,QP)中,增加了“用手操泵对管嘴安全锁进行打压试验前,确认手操泵压力为0 时安全锁上锁开关断开,解锁开关闭合”的内容,这对于安全锁开关在后续上堆运行中状态的保持有积极作用。

4 结论

本文通过对重水堆核电厂装卸料机管嘴安全锁的故障分析,明确了装卸料机Y 尺寸设定偏大及安全锁开关检修方式会影响安全锁上锁性能。通过试验对其进行论证,同时将理论运用于实践,得到良好的效果,确认了改进Y 尺寸设定方法及新制式开关的可用性,为后续装卸料机管嘴安全锁的检修工作提供了技术支持。