装配式剪力墙结构竖向钢筋套筒灌浆连接气压式补浆技术研究

彭艳,高海泉

(1.安徽工业经济职业技术学院地质与建筑工程学院,安徽 合肥 230051; 2.中建四局土木工程有限公司,广东 深圳 518052 )

装配式建筑因其施工速度快、节能环保的优点在建筑工程中得到广泛应用。装配式剪力墙结构通过上下两层预制剪力墙中的竖向钢筋和水平接缝连接成整体,其中由竖向钢筋承受水平方向的剪力和弯矩荷载,因此竖向钢筋的连接质量对装配式剪力墙结构的受力和抗震性能起到关键性的作用。

目前,在装配式结构工程中竖向钢筋套筒灌浆连接技术是钢筋连接的主要技术之一,已发展成为一项成熟的技术。周冲等[1]、安贺舜等[2]、韩锦建[3]和张立等[4]通过对竖向钢筋套筒灌浆连接技术的研究及工程应用,详细介绍了预制剪力墙结构竖向钢筋套筒灌浆连接施工工艺、施工技术要点、施工质量控制点等。但由于套筒灌浆钢筋连接的质量受预制构件、灌浆材料、灌浆机械、工人操作水平等多种因素影响,施工中常出现套筒内灌浆不饱满现象,导致密实度缺陷,甚至出现套筒空腔,影响装配式剪力墙结构的受力性能。

1 钢筋套筒灌浆连接技术

装配式剪力墙结构在施工过程中,预制剪力墙的竖向钢筋常采用套筒灌浆连接[5]。钢筋套筒灌浆连接原理为:预制剪力墙片中的竖向带肋钢筋与下层剪力墙顶预留的钢筋通过套筒连接,使用灌浆机械向套筒内灌浆,使灌浆料充满钢筋与套筒之间的间隙,待灌浆料硬化并具有结构强度后,通过与钢筋和套筒的咬合作用形成受力整体。因此,套筒灌浆的质量决定工程的质量。

2 传统套筒灌浆施工技术

2.1 传统灌浆技术施工工艺流程

传统套筒灌浆施工工艺流程:施工中使用灌浆机械通过灌浆孔进行灌浆,当灌浆料从出浆孔均匀流出时,用堵孔塞依次进行封堵,直至最后一个灌浆孔,然后拔掉灌浆嘴,立即用堵孔塞封堵灌浆孔,灌浆完毕,进入养护阶段。

2.2 传统灌浆技术存在的问题

应用传统套筒灌浆施工方法时,在灌浆料制备过程中由于工人的操作水平有差异,灌浆料内部可能残留一定数量的微小气泡,灌浆结束后,微小气泡仍有残留或慢慢溢出,同时在拔掉灌浆嘴的瞬间会引发浆液回流,以上现象均会导致灌浆不密实,严重时会导致灌浆套筒内形成空腔,影响结构的安全性能,引发严重质量事故。因此,需要采用合适的补浆方法以提高灌浆质量,保证工程结构安全,避免出现质量隐患。

3 微重力补浆原理

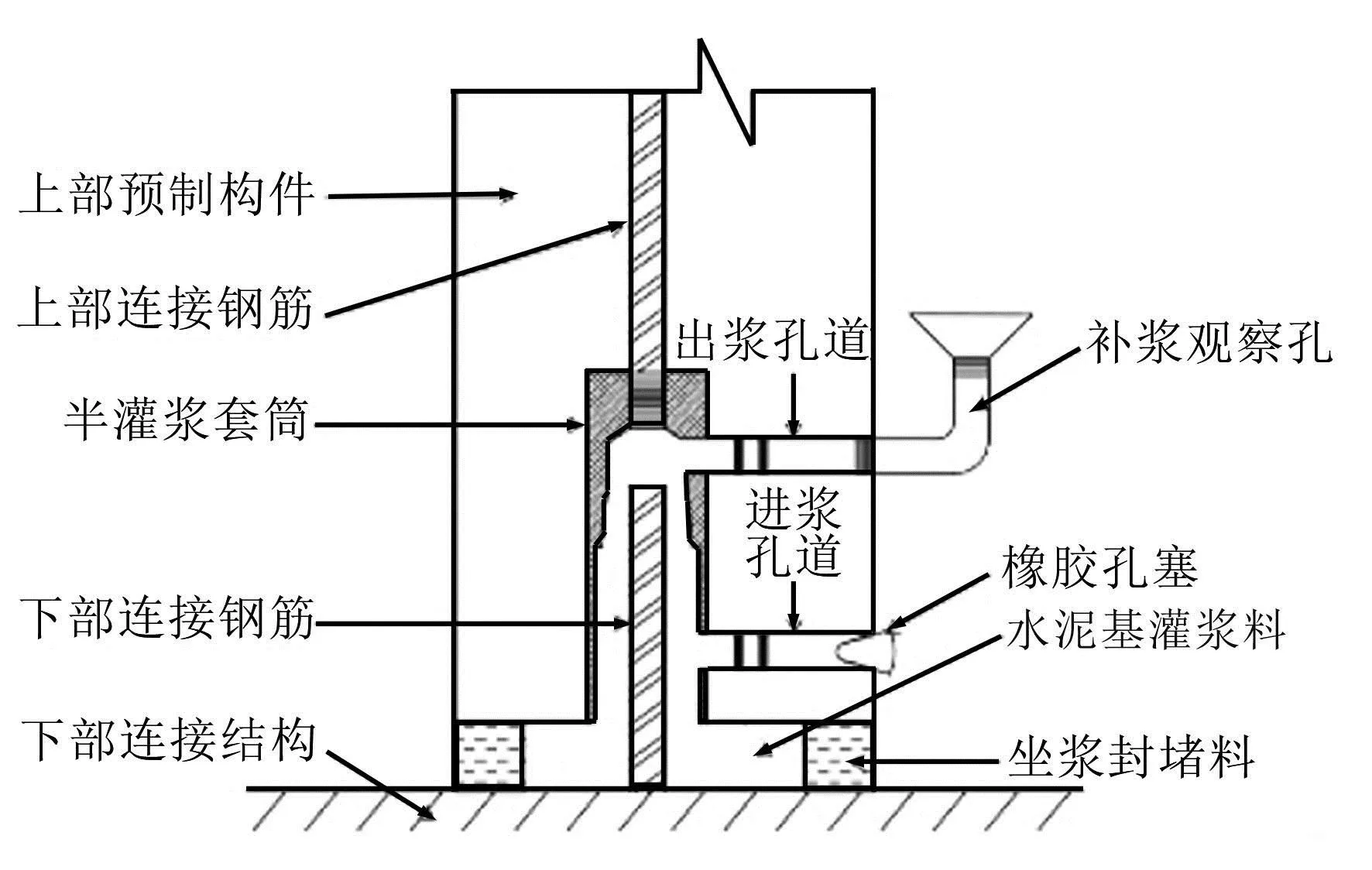

针对传统灌浆技术存在的质量问题,多位学者探讨并提出解决方案。郭正兴等[6]提出一种微重力流补浆观察管结构(如图1所示),灌浆直到出浆孔的液面高于出浆孔进入补浆观察管内时结束灌浆,封堵灌浆孔,利用补浆观察管内的高差势能进行微重力自动补浆。在此理论基础上,李胡兵等[7]提出一种灌浆饱满度定量控制结构,蔡奖权等[8]提出一种套筒灌浆饱满度检测器,张天明等[9]提出高位补浆技术。以上理论和研究表明利用微重力补浆施工方法能在一定程度上提高套筒灌浆的密实度,但套筒分离剖面显示,仍有不密实及空鼓现象出现。主要原因为灌浆料拌和物是一种黏稠状流体,具有一定的黏滞性,在微重力作用下自由流动性差,微重力补浆效果有限。

图1 微重力流补浆观察管结构

4 气压式补浆技术

4.1 气压式补浆技术原理

施工中通过上述灌浆料自身重力进行补浆,灌浆料自重产生的补浆压力值范围有限。以灌浆料漏斗距离补浆孔垂直高度h等于2 m为例,灌浆料重度γ约为20 kN/m3,产生的补浆压力p=γh=40 kPa=0.04 MPa,自重形成的补浆压力较小,补浆时间长,不能有效排除浆料中的微小气泡。另外,施工中观察补浆漏斗内液面下降至稳定这项工作繁杂费时。

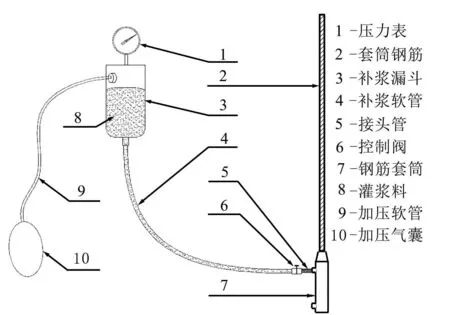

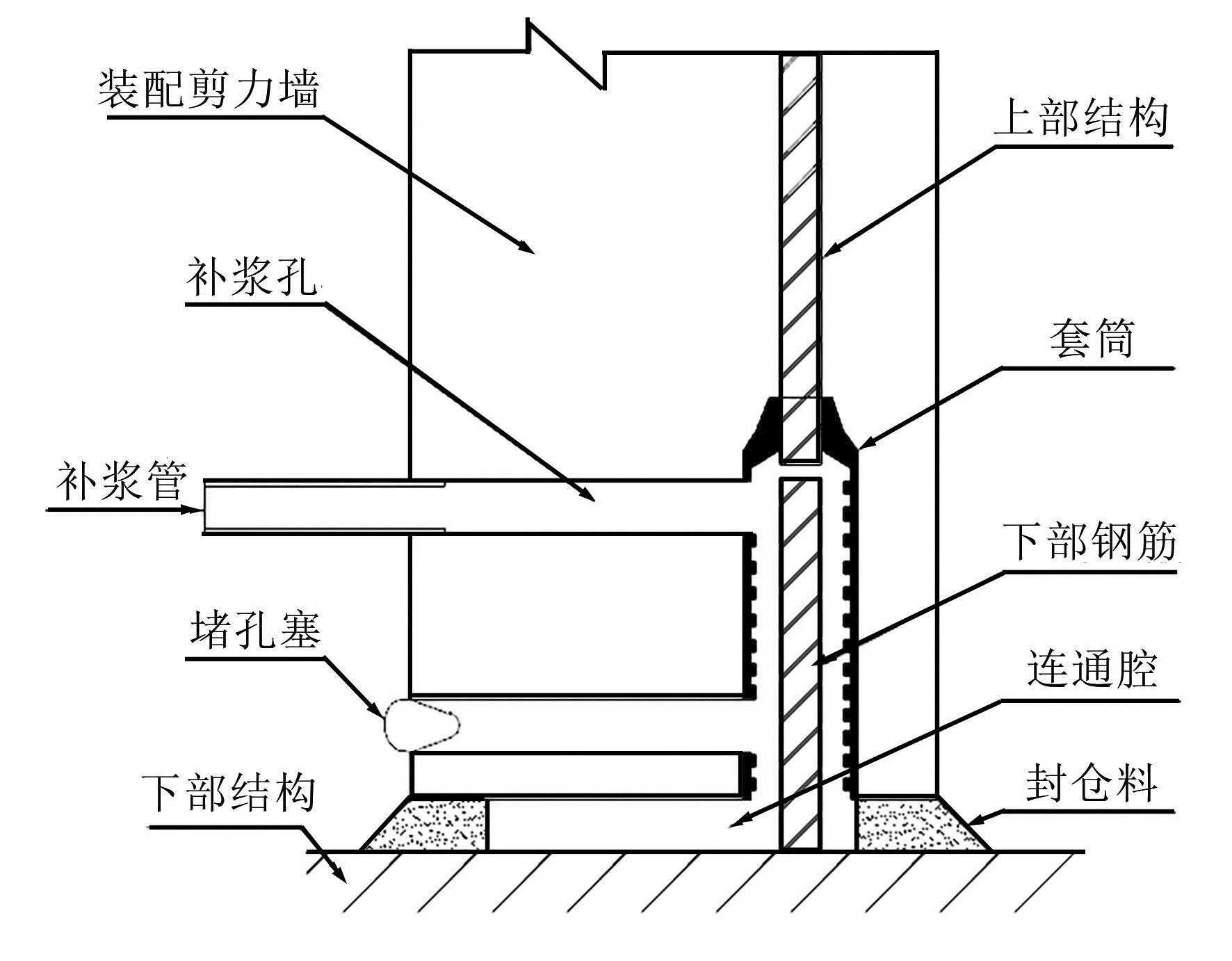

基于此,为进一步提高套筒灌浆的密实度,本文研究一种气压式补浆新技术(如图2、图3所示),在气压式补浆技术中通过补浆装置中的加压气囊对补浆漏斗(密封)进行加压,能有效便捷调节补浆压力值p。补浆漏斗内的灌浆料拌和物在压力p的作用下进行压力补浆,通过观察压力表数值变化即可判断补浆效果,当压力表数值稳压不变时,表明连通腔及灌浆套筒内的所有空隙均填充密实,套筒灌浆饱满,补浆工作结束。同时,该方法能有效排除灌浆料拌和物内残留的微小气泡,保证灌浆密实、饱满,操作过程直观、高效。

图2 气压式补浆原理图

图3 气压式补浆结构图

4.2 气压式补浆施工工艺流程

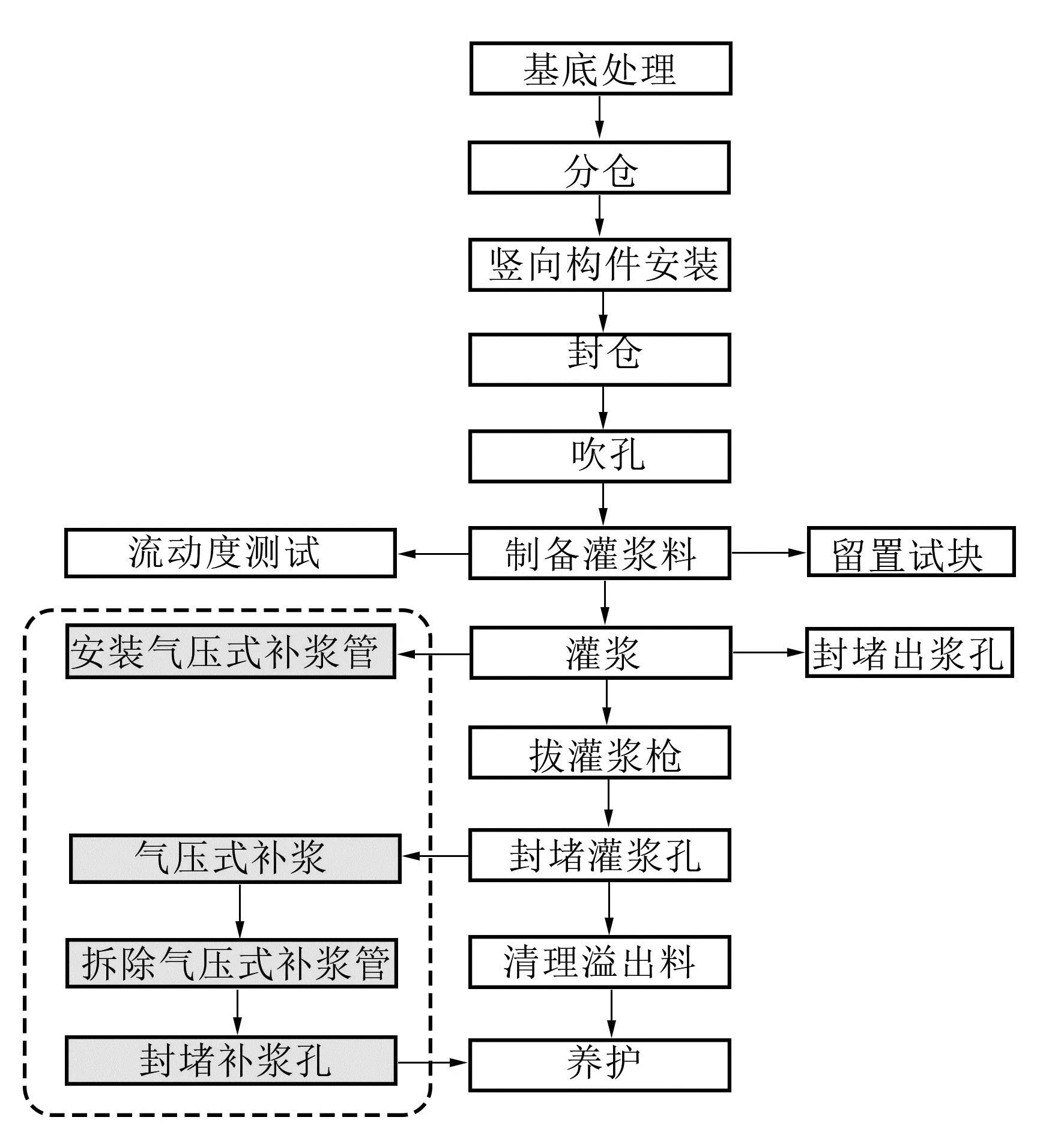

气压式补浆施工工艺通过增设安装气压式补浆管、气压式补浆、拆除气压式补浆管、封堵补浆孔施工环节改进了传统套筒灌浆施工工艺,气压式补浆施工工艺流程(如图4所示)。《钢筋套筒灌浆连接应用技术规程》(JGJ 355—2015)[10]第 6.3.5 条规定:竖向构件宜采用连通腔灌浆,连通灌浆区域应形成密闭空腔,不应漏浆。灌浆时选择灌浆仓段的某一中部溢浆孔作为补浆孔,待补浆孔均匀溢出浆料时,将补浆软管端部的接头管插入补浆孔,此时,接头管上的控制阀处于关闭状态。在溢浆孔全部封堵后,拔掉灌浆嘴,立即封堵灌浆孔。然后打开接头管上的控制阀,通过加压气囊对补浆漏斗进行加压,补浆漏斗内的灌浆料拌和物在压力p的作用下进行自动补浆。补浆时间控制在3~5 min,压力表数值达到稳定时关闭控制阀,拔掉接头管,立即封堵补浆孔,补浆结束,进入养护阶段。

图4 气压式补浆工艺流程

4.3 气压式补浆技术施工控制要点

1)仓内清理

分仓前,应采用清扫工具清扫仓内混凝土支撑面,清理杂物垃圾,必要时可采用钢丝刷清理,确保仓内清洁,无松动石子或水泥浮浆。

2)分仓

分仓在预制墙板吊装前进行,分仓长度应根据场地实际条件通过样板灌浆试验确定,仓段长度不超过1.0 m。

在预制剪力墙吊装前,将分仓材料固定在墙下混凝土基层上,分仓材料与灌浆套筒孔口应保持一定距离,净距不宜小于40 mm;分仓材料可选用导热系数低、憎水的弹性材料,聚苯乙烯泡沫条、封缝料或其他早强、黏聚性好的水泥基拌和物均可。填写分仓记录,记录分仓时间,并在预制构件相应位置做出分仓标识,以便于专业灌浆班组后续灌浆施工。

3)吊装

吊装班组应听从信号指挥,按吊装顺序和预制构件编号进行吊装,预制构件准确就位后,测量垂直度,固定斜撑,最后摘除吊钩。

4)封仓

预制剪力墙吊装完毕后进行封仓,封仓材料应具备微膨胀、早强、和易性好的性能特点,封仓前应放置内衬,以防止封仓料进入墙下挤占仓内空间、减小灌浆料与混凝土面的接触面积,可选择具有一定弹性的软管、PVC管等作为内衬,并及时抽出。

封仓应坚固封闭、不漏浆,封仓料表面应按压平整,在墙面与楼板面间做成45°倒角。封仓完成后应及时进行不少于24 h的养护,灌浆时封仓料应能抵抗灌浆压力。

5)灌浆

灌浆工人应经岗前培训,持证上岗,方可进行灌浆作业,班组成员固定。灌浆料制备时应严格按照说明书要求进行操作,均匀搅拌、静置后使用。

将灌浆嘴插入灌浆孔,灌浆过程控制压力为0.2~0.4 MPa,待灌浆料从溢浆孔均匀流出后,用堵孔塞依次封堵溢浆孔,直至封堵全部溢浆孔。

6)气压式补浆

补浆施工前,检查补浆漏斗、补浆软管、控制阀、接头管的气密性、水密性,确认压力表运行正常后,方可投入使用。检查完毕后,向补浆漏斗内注入约500 mL的灌浆料拌和物,同时打开控制阀,排除补浆管内的空气,关闭控制阀,将补浆管放置在补浆孔附近待用。

灌浆时选择灌浆仓段的某一中部溢浆孔作为补浆孔,待补浆孔均匀流出浆料时,将补浆软管端部的接头管插入补浆孔。加压数值根据现场施工条件和仓段长度进行试验后确定,压力值宜为0.06~0.10 MPa,补浆漏斗内的灌浆料拌和物在压力p的作用下进行自动补浆,补浆时间3~5 min,观察压力表数值变化,压力变化平稳,补浆正常,压力表中数值不再变化时补浆结束,关闭控制阀,拔掉接头管,封堵补浆孔;若压力值变化突然异常,即可判断为堵孔塞脱落或连通腔破损漏浆,连通腔内的灌浆料已大量流出。若堵孔塞脱落,可重新进行堵孔,立即进行二次灌浆;若连通腔破损漏浆,应停止补浆,随即采用高压水枪清理破损仓段内的灌浆料,修补封仓后重新灌浆。

5 结语

通过对装配式剪力墙结构钢筋套筒灌浆连接气压式补浆技术的应用研究,发现应用气压式补浆技术与传统套筒灌浆技术及微重力补浆施工技术相比,具有以下优势:

1)能及时发现连通腔破损或堵孔塞脱落等引起的漏浆现象,避免传统方法中因浆液回流引起的套筒空腔,显著提高套筒灌浆料拌和物的密实度和饱满度,提升灌浆质量,保证装配式建筑的结构安全。

2)在现有补浆方法中,观察漏斗中浆料液面的下降量工作繁杂,气压式补浆只需通过观察压力表数值变化即可判断补浆效果,该方法操作过程简单、直观、高效。

3)应用气压式补浆技术,通过调节压力值范围进行补浆,能缩短补浆时间,有利于补浆装置中多余的浆料及时回收利用。

综合比较,气压式补浆技术可为现有装配式结构钢筋套筒连接施工实践提供借鉴,针对不同构件如何量化补浆的时间和压力将是下一步研究的重点。