基于标称齿轮当量载荷的聚合物齿轮齿面承载能力评价方法

胡新磊 刘怀举 魏沛堂 卢泽华 廖常军 朱加赞

1.重庆大学高端装备机械传动全国重点实验室,重庆,400044 2.中国航发四川燃气涡轮研究院,成都,610500

0 引言

聚合物齿轮以其自润滑性、低成本、低密度、高回弹性和内阻尼特性等优点越来越受到重视[1],其应用领域也逐渐由玩具、仪表仪器、打印机等运动传动领域向车辆转向系统、发动机平衡轴等动力传动领域扩展,呈现“以塑代钢”的发展趋势[2]。在长期研究过程中,金属齿轮形成了较为完备的齿面承载能力评价方法[3-5],然而聚合物齿轮因材料特性与金属存在显著差异,其失效形式、疲劳寿命和齿面承载能力也存在显著差异。如不同材料聚合物齿轮弹性模量差异较大,采用接触疲劳强度极限评估时往往与实际齿面承载能力不符,因而金属齿轮齿面承载能力评价方法不能直接指导聚合物齿轮齿面承载能力评估,探索聚合物齿轮齿面承载能力评价方法成为目前聚合物齿轮研究与工程应用的当务之急。

近四十年来,研究人员开展了大量的聚合物齿轮试验研究,发现不同材料聚合物齿轮的齿面承载能力和失效模式存在较大差异,同时其齿面承载能力受润滑状态、运行温度等外界服役条件影响显著。ODROBINA等[6]测试了干接触下机加工1.25 mm模数POM(聚甲醛)和PA6(聚酰胺)齿轮的载荷极限,结果表明,POM齿轮发生疲劳断裂时的极限载荷比PA6齿轮发生疲劳断裂时的极限载荷高122%,PA6齿轮的变形量比POM齿轮的变形量大140%。ZHONG等[7]对比了油润滑下40 N·m输出扭矩时POM和PK(聚酮)齿轮的失效模式和耐久寿命,发现POM齿轮和PK齿轮均发生接触疲劳失效,高载荷下POM齿轮服役寿命比PK齿轮的服役寿命长70%,但低载荷下两者服役寿命没有明显差异。HRIBEREK等[8]开展了POM/PA齿轮组合的耐久性测试,与普通聚酰胺齿轮相比,在发生熔化失效时,玻纤强化聚酰胺齿轮在更高的负载下表现出了更好的耐用性。SENTHILVELAN等[9]分析了不同的速度和扭矩下注塑无强化PA6和20%短玻璃纤维强化PA6直齿轮的力学性能,发现玻璃纤维强化PA6齿轮的性能都优于未加强PA6齿轮的性能。研究人员在研究不同材料类型对聚合物齿轮服役性能影响的同时,也逐渐开始关注聚合物齿轮润滑方式的影响。

工程应用中聚合物齿轮的主要润滑方式有干摩擦、脂润滑和油润滑等。早期运动传动领域中,聚合物齿轮多处于干摩擦或脂润滑状态。MAO等[10]研究了尼龙和玻纤强化尼龙齿轮副在干接触下的磨损行为,发现玻纤强化尼龙齿轮磨损率低于尼龙齿轮磨损率。SENTHILVELAN等[11]的聚合物齿轮耐久试验结果表明,聚合物齿轮的磨损不仅与扭矩相关,还与转速关联密切,随转速提高齿轮磨损量也逐渐增加,而玻纤强化提高了PA齿轮在室温和高温下的强度和模量,进而提高了耐磨性。随着聚合物齿轮齿面承载能力的提高,干接触下聚合物齿轮传热效率低,加之材料本身热导率小,啮合过程中齿面热量大量积累使得热失效风险较大[2],阻碍了聚合物齿轮在高速重载场合的应用。为解决该问题,合理的润滑剂使用可有效减少齿面摩擦,降低啮合温度和表面能量,优化塑料齿轮服役条件,提高塑料齿轮齿面承载能力,从而有利于推动它在动力传动领域的应用。ILLENBERGER等[12-14]开展了大量油润滑聚合物齿轮耐久性能试验,发现油润滑下聚合物齿轮均发生疲劳失效,主要表现为齿面点蚀和齿根疲劳断裂。卢泽华等[15]基于齿轮疲劳试验机开展了干接触/油润滑下POM齿轮齿面承载能力试验,发现干接触下POM齿轮失效模式为过度磨损和融化,油润滑下齿轮失效模式为齿面点蚀,油润滑下齿轮齿体温度相比环境温度仅略微上升,证实了油润滑可显著降低POM齿轮温度并提高齿面承载能力。TATSUMI等[16]通过齿轮耐久试验也发现,与干接触条件相比,无论聚合物齿轮材料类型如何,油润滑可明显减少齿轮副间的摩擦,提高齿面承载能力,且失效形式更稳定。

综上所述,聚合物材料类型和润滑方式等因素均会影响聚合物齿轮的齿面承载能力,然而目前以VDI 2736、BS 6168等为代表的标准规范移植金属齿轮齿面承载能力评价方法,忽视了由于材料类型、运行温度等带来的力学性能和齿面承载能力差异,致使仅通过聚合物齿轮的应力、寿命和疲劳强度极限等指标评价聚合物齿轮齿面承载能力存在一定局限性。为此,本文通过开展不同润滑方式下聚合物齿轮的系列耐久试验,提出了一种基于标称齿轮当量载荷的聚合物齿轮齿面承载能力评价方法,并分析了POM、PA66(聚酰胺)和PEEK(聚醚醚酮)典型聚合物齿轮在不同润滑方式下的齿面承载能力,为推动聚合物齿轮在动力传动领域的应用提供评价方法和基础数据支撑。

1 聚合物试验齿轮与处理方法

1.1 试验齿轮与试验装置

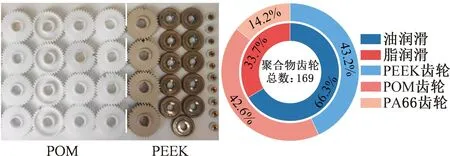

为获取足够的聚合物齿轮齿面承载能力基础数据,开展了133组POM和PEEK材料齿轮在脂润滑和油润滑状态下的耐久试验。其中POM齿轮耐久试验包含脂润滑和油润滑两种润滑方式,PEEK齿轮耐久试验均为喷油润滑,同时引用文献[17-19]中36组PA66齿轮数据,总共获取169组聚合物齿轮试验数据。其中,油润滑方式占全部数据的66.3%,脂润滑方式占33.7%。试验齿轮均为渐开线圆柱齿轮,法向模数范围为1~3 mm,符合国家标准GB/T 14229-2021 齿轮接触疲劳强度试验方法[20]中基础数据测定所推荐的齿轮参数。图1所示为所开展的聚合物齿轮齿面承载能力试验的统计情况。

图1 聚合物试验齿轮统计Fig.1 Statistics of polymer test gear

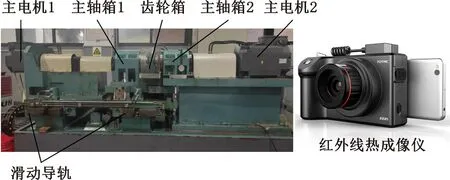

聚合物齿轮齿面承载能力试验均采用重庆大学的聚合物齿轮耐久试验台进行,该试验台由2个主轴箱、2个驱动电机、导轨和监测系统等组成。试验台类型符合VDI 2736-4 Thermoplastic gear wheels-Determination of strength parameters on gears[21]规定。齿轮运行过程中基于红外线热成像仪每隔一定循环次数检测齿轮齿体温度,红外线热成像仪发射系数ε=0.95[22]。齿轮试验台和红外线热成像仪如图2所示。

图2 聚合物齿轮耐久试验台与红外线热成像仪Fig.2 Polymer gear durability test rig and infrared thermal imager

试验前先对聚合物齿轮进行超声波清洗、粗糙度检测和精度检测,保证相同试验齿轮之间的几何精度不存在较大差异,以提高试验数据的准确性。试验开始后,每隔105r停机进行齿轮齿体运行温度的测量,同时观察齿轮的失效程度,当齿轮的失效状态满足失效标准[20]时停止试验。

1.2 试验数据处理方法

试验齿轮常用的寿命分布函数有正态分布、对数正态分布和三参数威布尔分布,根据以往的试验经验[7],本文采用三参数威布尔分布来处理试验齿轮的接触疲劳寿命数据并拟合接触疲劳P-S-N曲线。

根据国家标准GB/T 14229-2021 齿轮接触疲劳强度试验方法[20],在相同载荷水平下,齿轮疲劳寿命按递增顺序排列,估计分布类型的参数。

三参数威布尔分布函数的表达式为

(1)

式中,NL为齿面应力循环次数;η为威布尔分布函数的尺度参数;β为威布尔分布函数的形状参数;γ为威布尔分布函数的位置参数。

试验齿轮在不同可靠度P下的寿命分布函数计算表达式为

(2)

根据式(1)和式(2)可计算试验齿轮在不同可靠度P下的疲劳寿命值,进而绘制出接触疲劳失效概率疲劳寿命曲线。

2 聚合物齿轮齿面承载能力评价方法

2.1 聚合物齿轮齿面承载能力评价指标

目前聚合物齿轮齿面承载能力一般通过试验获取的S-N曲线或输出扭矩进行评价,然而由于聚合物齿轮的材料和结构不同,导致聚合物齿轮的常规齿面承载能力评价方法具有一定局限性。图3a为在三个载荷级下30%碳纤强化PEEK(30%CF-PEEK)齿轮和未强化PEEK齿轮的接触疲劳S-N曲线[13],可以发现,相同输出扭矩下碳纤强化PEEK齿轮的接触应力均大于未强化PEEK齿轮的接触应力,但碳纤强化PEEK齿轮的疲劳寿命却短于未强化齿轮的疲劳寿命,试验结果表明相同输出扭矩下未增强PEEK齿轮的齿面承载能力高于碳纤强化PEEK齿轮的齿面承载能力。所以仅依靠聚合物齿轮的疲劳S-N曲线来评价齿轮的齿面承载能力具有一定局限性。图3b为不同模数POM齿轮在脂润滑下的T-N图,相同接触应力下,随着POM齿轮模数的减小,输出扭矩T也随之减小,若仅用输出扭矩的大小对不同模数聚合物齿轮的齿面承载能力进行评价也具有局限性。综上,在聚合物齿轮的工程应用中亟需一种全面完善的聚合物齿轮齿面承载能力评价方法。

(a)30%碳纤PEEK齿轮和未强化PEEK齿轮接触疲劳S-N曲线

(b)不同模数POM齿轮的T-N图图3 聚合物齿轮齿面承载能力的常规评价方法Fig.3 Conventional evaluation methods for the load- bearing capacity of polymer gear tooth surfaces

在大量聚合物齿轮的试验基础上,考虑使用当量载荷评价聚合物齿轮的齿面承载能力,当量载荷的概念最先应用在金属轴承中,它作为轴承的理论载荷而进行轴承选型和设计。然而聚合物齿轮的弹性模量因聚合物材料不同而存在巨大差异,同时聚合物齿轮齿体温度变化也会影响齿轮弹性模量[23],在聚合物齿轮实际应用过程中,齿轮齿体温度会随运行工况温度不同而发生变化,因此使用当量载荷评价聚合物齿轮的齿面承载能力时必须考虑聚合物齿轮弹性模量随聚合物材料和实际应用中齿轮齿体温度变化的影响。聚合物齿轮当量载荷TC(N·m/mm)的计算公式为

(3)

式中,THlim为聚合物齿轮副接触疲劳强度极限所对应的输出扭矩,N·m;TFlim为聚合物齿轮副弯曲疲劳强度极限所对应的输出扭矩, N·m;b为齿轮啮合齿宽,mm。

VDI-2736-2[24]中聚合物齿轮齿面接触应力σH的计算公式为

(4)

式中,ZE为弹性影响系数,它根据聚合物齿轮副的弹性模量变化而变化,进而影响聚合物齿轮的齿面接触应力计算结果;ZH为区域系数;Zε为重合度系数;Zβ为螺旋角系数;T2为输出扭矩;KH为载荷系数;u为传动比;d1为齿轮分度圆直径。

2.2 标称齿轮确定

德国慕尼黑工业大学齿轮研究中心(FZG)在评价油品对齿轮胶合齿面承载能力的影响时,规定试验齿轮必须采用FZG-A型齿轮[25]。统一试验齿轮的几何结构能有效降低试验齿轮对胶合齿面承载能力的影响,进而提高研究油品对齿轮齿面承载能力影响时的精度。

然而在实际应用环境中,齿轮的几何结构和环境温度并非一成不变的,几何结构的变化和环境温度的变化均会对齿轮的承载能力产生较大影响,为消除聚合物齿轮几何结构和环境温度对聚合物齿轮当量载荷TC的影响,本文提出了标称齿轮副的概念,将各结构尺寸聚合物齿轮的当量载荷转换为标称齿轮副的当量载荷,然后进行聚合物齿轮的齿面承载能力对比评价。根据FZG聚合物齿轮的试验经验[12-14],本文确定的标称聚合物齿轮及其齿轮副参数如表1所示。润滑方式选择油润滑。

表1 标称齿轮副参数Tab.1 Nominal gear pair parameters

FZG-C型齿在试验过程中更易发生齿面接触疲劳失效,因此FZG在研究齿面承载能力时统一使用FZG-C型齿[26],为保证标称试验齿轮在试验过程中优先发生接触疲劳失效,标称齿轮副的齿面比滑应尽可能地小。齿轮副的齿面比滑计算公式如下:

(5)

(6)

式中,下标1、2分别表示主动轮和从动轮;ξ1、ξ2分别为齿轮副主动轮和从动轮的齿面比滑;vg为啮合点的滑动速度,m/s;vt为啮合点的切向速度,m/s。

图4所示为标称齿轮副与FZG-C型齿轮副的齿面比滑,可以看出,FZG-C型齿轮副齿面比滑的最大绝对值为3.95,而标称齿轮副齿面比滑的最大绝对值为0.78,标称齿轮副的齿面比滑比FZG-C型齿轮副的齿面比滑更小,所以标称齿轮在试验过程中主要发生接触疲劳失效。

(a)标称齿轮副的齿面比滑

聚合物齿轮当量载荷TC的转换技术路线如图5所示。首先根据试验数据绘制试验齿轮的接触疲劳S-N曲线,取循环基数5×106,基于接触疲劳S-N曲线用图解法获得试验齿轮的接触疲劳强度极限σHlim。若试验齿轮本身为标称齿轮,则直接求出齿轮接触疲劳强度极限下的输出扭矩THlim;若试验齿轮与标称齿轮有差异,则将试验齿轮的接触疲劳强度极限σHlim转换为标称齿轮的接触疲劳强度极限σ′Hlim,随后计算出标称齿轮接触疲劳强度极限σ′Hlim下的输出扭矩THlim。转换过程考虑弹性模量的影响,将σHlim中的弹性模量E转换为标称齿轮的弹性模量E′,消除了标称齿轮与非标称齿轮弹性模量之间的差异,其中μ为材料的泊松比。最后,根据标称齿轮和非标称齿轮转换为标称齿轮上的输出扭矩THlim并结合式(3)计算得到齿轮的当量载荷TC。从绘制非标称齿轮和标称齿轮的S-N曲线至计算标称齿轮的当量载荷TC,整个过程消除了聚合物齿轮弹性模量和结构的影响,所形成的基础数据能更好地评价聚合物齿轮的齿面承载能力,便于形成标准和推广应用。

图5 聚合物齿轮当量载荷的转换技术路线Fig.5 Conversion technology route of equivalent load for polymer gears

3 试验结果与讨论

3.1 POM齿轮的齿面承载能力

由于齿轮齿体温度会影响齿轮的接触应力计算结果,因此在试验过程中每隔一定循环次数使用红外线热成像仪记录试验齿轮齿体温度,温度记录直至齿轮符合失效标准,每次记录3个温度值,并将其平均值作为该时刻下的实际温度。输出扭矩在40~100 N·m范围内时,脂润滑和油润滑下POM齿轮齿体温度随载荷增大的变化幅度不明显,可认为一定润滑方式下POM齿轮齿体表面温度基本不发生变化。图6所示为输入转速1000 r/min、输出扭矩40 N·m时,POM齿轮分别在脂润滑和油润滑方式下齿体温度随循环次数的变化趋势,可以看出,油润滑下POM齿轮齿体温度最终稳定在45±2 ℃,脂润滑下POM齿轮齿体温度比油润滑下高20 ℃。这是因为润滑油会带走齿体内的大量热量,所以与脂润滑下相比,油润滑下齿轮齿体运行温度更低。

图6 油润滑和脂润滑下POM齿轮齿体运行温度对比 Fig.6 Comparison of operating temperatures of POM gear teeth under oil lubrication and grease lubrication

基于1.2节中的聚合物齿轮试验数据处理方法,绘制不同润滑方式下POM齿轮的接触疲劳P-S-N曲线,见图7。油润滑下POM齿轮的接触疲劳P-S-N曲线见图7a,可以看出,油润滑下POM齿轮在50%、90%和99%可靠度下的接触疲劳强度极限分别为60.94 MPa、52.96 MPa和46.3 MPa。脂润滑下POM齿轮的接触疲劳P-S-N曲线见图7b,可以看出,POM齿轮在50%、90%和99%可靠度下的接触疲劳强度极限分别为53.31 MPa、48.92 MPa和44.02 MPa。与脂润滑方式相比,油润滑下POM齿轮的接触疲劳强度极限均更高。

图8所示为油润滑和脂润滑下POM齿轮在不同可靠度下接触疲劳强度极限所对应的输出扭矩THlim,可以看出,在50%可靠度条件下,与脂润滑方式相比,油润滑方式下POM齿轮的THlim大10.2 N·m,且随着可靠度的提高,不同润滑方式下的输出扭矩差异越来越小。

图8 油润滑和脂润滑下标称POM齿轮不同可靠度下的输出扭矩Fig.8 Output torque of nominal POM gears in different reliability levels under oil lubrication and grease lubrication

根据式(3),可求得脂润滑和油润滑下POM齿轮在不同可靠度P下的接触疲劳强度极限所对应的当量载荷TC,如表2所示。50%可靠度下,油润滑下POM齿轮接触疲劳强度极限所对应的TC为2.15 N·m/mm,脂润滑下的TC为1.64 N·m/mm,在50%可靠度下,与脂润滑方式相比,油润滑下POM齿轮的齿面承载能力更高。

表2 油润滑和脂润滑下POM齿轮不同可靠度下的当量载荷TCTab.2 Equivalent load TC of POM gears under different reliabilities under oil lubrication and grease lubrication

3.2 POM和PEEK齿轮齿面承载能力的对比

图9所示为油润滑下模数为3 mm时POM齿轮和PEEK齿轮齿体运行温度随循环次数的变化趋势,可以看出,当输入转速1000 r/min、输出扭矩40 N·m时,油润滑下POM齿轮和PEEK齿轮齿体温度在齿轮副运转后快速升高,随后稳定在45±2 ℃,直到齿轮发生失效齿轮齿体温度并未发生明显变化。

图9 油润滑下POM齿轮和PEEK齿轮齿体运行温度Fig.9 Operating temperature of POM and PEEK gear teeth under oil lubrication

图10为油润滑下PEEK齿轮的接触疲劳P-S-N曲线。与图7a中油润滑下POM齿轮的接触疲劳P-S-N曲线进行对比发现,PEEK齿轮在50%可靠度下的接触疲劳强度极限为86.45 MPa,比采用POM齿轮时高出25.51 MPa。随着可靠度的提高,与POM齿轮相比,PEEK齿轮的接触疲劳强度极限下降速度明显更高,甚至在99%可靠度下,PEEK齿轮和POM齿轮的接触疲劳强度极限仅相差1.02 MPa。但PEEK齿轮在不同可靠度下的接触疲劳S-N曲线均在POM齿轮的S-N曲线之上,这表明油润滑下当齿面接触应力相同时,与POM齿轮相比,PEEK齿轮的疲劳寿命更长。

图10 油润滑下PEEK齿轮的接触疲劳P-S-N曲线Fig.10 Contact fatigue P-S-N curve of PEEK gear under oil lubrication

油润滑下POM齿轮和PEEK齿轮在不同可靠度下接触疲劳强度极限所对应的当量载荷TC如表3所示。50%可靠度下,PEEK齿轮的接触疲劳强度极限所对应的当量载荷为2.82 N·m/mm,POM齿轮的TC为2.15 N·m/mm,在90%和99%可靠度下,PEEK齿轮的当量载荷均大于POM齿轮的当量载荷,说明油润滑下PEEK齿轮的齿面承载能力高于POM齿轮的齿面承载能力。

表3 油润滑下POM齿轮和PEEK齿轮的当量载荷TCTab.3 Equivalent load TC of POM gear and PEEK gear under oil lubrication

3.3 聚合物齿轮齿面承载能力

为阐述基于标称齿轮当量载荷的聚合物齿轮齿面承载能力评价方法的适用性,进一步结合其他模数POM和PEEK齿轮的接触疲劳试验数据开展相关讨论。

在图7和图10中可以发现,不同润滑方式和不同聚合物材料下,可靠度越高,齿轮接触疲劳强度极限差距越小,说明高可靠度下POM齿轮的接触疲劳S-N曲线会缩小由不同润滑方式造成的齿轮寿命变化差异,因此在进行聚合物齿轮当量载荷计算时应采用50%可靠度下的接触疲劳强度极限。图11为50%可靠度下POM和PEEK齿轮接触疲劳S-N曲线,由于模数不同,相同材料和润滑方式下POM和PEEK齿轮的接触疲劳S-N曲线会存在差异,但该差异并不影响不同聚合物齿轮材料和润滑方式下的齿面承载能力对比。当齿轮的疲劳寿命不超过2×107时,PEEK齿轮的S-N曲线均位于POM齿轮的S-N曲线上方,在相同疲劳寿命下,PEEK齿轮可以承受更高的齿面接触应力,表明PEEK齿轮在油润滑下的齿面承载能力高于POM齿轮在油润滑下的齿面承载能力。图11中同时对比了POM齿轮分别在油润滑(图中用O表示)和脂润滑(图中用G表示)方式下的疲劳性能,在相同接触应力下,油润滑下POM齿轮具有更长的疲劳寿命,油润滑条件减少了齿轮副之间摩擦,稳定了齿轮副的齿体运行温度,进而提高了齿轮的服役寿命和齿面承载能力。

图11 POM与PEEK齿轮的50%可靠度接触疲劳S-N曲线Fig.11 50% reliability contact fatigue S-N curve of POM and PEEK gear

根据所开展的POM、PEEK在油润滑和脂润滑下的试验数据和聚合物齿轮标准VDI2736中聚酰胺(PA66)齿轮的疲劳极限数据[17]获得了三种聚合物齿轮在不同润滑方式下的当量载荷TC,如图12所示。试验所得油润滑(O)下PEEK齿轮的当量载荷TC为2.82 N·m/mm,油润滑下POM齿轮和PA66齿轮的TC分别为2.15 N·m/mm和2.21 N·m/mm,说明油润滑下PEEK齿轮的齿面承载能力高于POM齿轮和PA66齿轮的齿面承载能力。脂润滑(G)下POM齿轮的TC为1.64 N·m/mm,脂润滑下PA66齿轮的TC为1.86 N·m/mm,发现与脂润滑方式相比,油润滑下POM齿轮和PA66齿轮的TC均更高,说明油润滑下聚合物齿轮的齿面承载能力高于脂润滑下聚合物齿轮的齿面承载能力。

图12 不同润滑方式POM、PEEK和PA66齿轮的齿面承载能力Fig.12 Tooth surface bearing capacity of POM, PEEK and PA66 gears with different lubrication methods

本文根据提出的聚合物齿轮当量载荷TC对聚合物齿轮的齿面承载能力进行评价,当量载荷TC能对不同聚合物齿轮材料和润滑方式下齿轮齿面承载能力进行统一对比分析,弥补了聚合物齿轮通过接触疲劳S-N曲线和T-N曲线反映齿轮齿面承载能力的缺点。然而由于聚合物齿轮模数不同,导致相同工况下齿轮的当量载荷TC存在较小差异,同时相同聚合物齿轮和工况下不同研究人员的试验结果差异也会影响齿轮当量载荷的大小,如图10中FZG油润滑下PEEK齿轮的当量载荷TC略大于本文PEEK齿轮的TC值试验结果。虽然聚合物齿轮模数和试验结果差异等会导致齿轮当量载荷出现偏差,但本文的研究结果表明该偏差并不会对不同聚合物材料和润滑方式下齿轮的齿面承载能力评价产生较大影响。

4 结论

针对聚合物齿轮材料、服役环境、工况载荷等多因素对齿轮失效形式和齿面承载能力的影响难以进行系统可靠评价的问题,提出了通过聚合物齿轮当量载荷TC评价齿轮齿面承载能力的方法,开展了包含POM和PEEK材料以及油润滑和脂润滑方式下的齿轮耐久试验,辨识了聚合物齿轮的失效形式和齿面承载能力,建成了包含齿形精度、齿面粗糙度、疲劳寿命、强度极限、失效图谱等信息的高承载聚合物齿轮基础数据库。得到主要结论如下:

(1)提出了基于标称齿轮当量载荷的聚合物齿轮齿面承载能力评价方法,可以实现不同聚合物材料和润滑方式等多因素影响下聚合物齿轮齿面承载能力的统一对比,通过169组聚合物齿轮耐久试验分析发现,油润滑下典型聚合物齿轮的标称齿轮当量载荷TC的范围为1.64~3.26 N·m/mm。

(2)根据所提齿轮当量载荷的概念,对比了油润滑和脂润滑下POM齿轮和PA66齿轮的齿面承载能力,脂润滑下POM齿轮和PA66齿轮的TC分别为1.64 N·m/mm和1.86 N·m/mm,油润滑下POM齿轮和PA66齿轮的TC分别为2.15 N·m/mm和2.21 N·m/mm,表明与脂润滑方式相比,油润滑下聚合物齿轮的齿面承载能力更高。

(3)常温油润滑下POM、PA66和PEEK齿轮的标称齿轮当量载荷TC分别为2.15 N·m/mm、2.21 N·m/mm和2.82 N·m/mm,PEEK齿轮的TC值比POM和PA66齿轮的TC值分别大约31%和27%,表明常温油润滑下PEEK齿轮具有更高的齿面承载能力。