基于冲击次数的电动冲击扳手扭矩控制研究

胡凯,王杰,杨雨春

基于冲击次数的电动冲击扳手扭矩控制研究

胡凯,王杰*,杨雨春

(四川大学 机械工程学院,四川 成都 610065)

针对电动冲击扳手在紧固过程中扭矩难以测量以及实现精确控制的问题,提出利用测量冲击次数来实现定扭矩控制的控制方法。首先,建立冲击次数与螺栓受压数据采集平台,采集每次冲击过程中的螺栓受压情况,并将采集数据进行小波阈值去噪处理。然后,将处理后的数据通过经验公式转化成扭矩值,将每次冲击后得到的扭矩值进行逐个对应,建立非线性关系模型。最后,设计控制系统实现定扭矩控制,并通过实验平台验证扭矩控制精度。实验表明,可以通过采集扭矩的冲击次数来实现定扭矩控制,并且控制误差在1%以内,控制精度随着扭矩的增大而变小。由此实现了电动冲击扳手定扭矩控制。

电动冲击扳手;冲击测试;扭矩控制;非线性关系

电动冲击扳手以其高效、操作方便和能耗低等优点,在施工过程中发挥着重要作用。电动冲击扳手作为螺栓紧固或拆卸的重要工具,其输出扭矩的准确度、工作效率和稳定性一直是重要研究课题。尤其螺栓的松紧更是关系到紧固机构的稳定性和安全性,既要避免扭矩过大造成螺栓形变进而损坏,又要避免扭矩过小造成螺栓松动脱落[1]。电动冲击扳手要实现定扭矩控制,不仅需考虑扳手冲击过程的复杂性,还需增强测量的准确性,因此,需要设计出合理有效的方法来实现扳手控制及扭矩测量。

L. Ken Lauderbaugh Saunders等[2]使用测功机来实现大冲击扭矩的测量系统,但由于扭矩的脉冲特性,导致需要参数估计及重建模型,而测量系统的非线性和对自由振动模型的假设限制了重建模型的准确性。Anatoliy Drozdov[3]研究了冲击扳手在特定螺纹连接和固定螺栓模式下扭转特性的理论和经验方法,可以间接确定生产条件下的单次冲击能量。Paul Wallace[4]对冲击扳手紧固的几个螺栓进行动态测量,利用冲击锤和螺栓的特性,计算出冲击过程中的能量消耗情况,得到螺栓的拧紧扭矩与冲击锤的回弹角度和电机传递过程中能量转化密切相关。Georg Wegener等[5]研究了估计扭矩不确定度的方法,说明了温度效应、寄生载荷、转速等对扭矩测量的影响,对降低不确定性提供了建议。马亮[1]针对冲击扳手在紧固螺栓时存在输出转矩较大的问题,提出一种通过控制电流参数来控制电动扳手扭矩的控制策略,实现控制误差小于4%,提高了冲击扳手控制系统的精确性和鲁棒性。李叶青[6]设计了一款通过控制电机电流来控制扭矩的电动冲击扳手,通过调试校准,达到了在输出范围800~3200 N·m扭矩误差低于3%的要求。

通过上述文献可以看出,当前研究中对扭矩测量平台的扭矩测量精度不足,而且实现定扭矩控制的误差较大。因此,要想研制一套扭矩显示误差小且成本低的电动扳手,一方面,需要排除实验过程中存在的误差,减小测量过程中的误差,增强数据的准确度;另一方面,要设计出成本较低、测量误差小的电动扳手测量系统的显示方案。因此,本文主要对扭矩测量策略进行改进,增强扭矩的测量精度,设计扭矩显示方案,实现定扭矩控制。

1 工作原理

电动冲击扳手的工作原理是利用周期性的储能并释放电机产生的旋转动能,将释放的动能通过冲击过程传递到螺栓上,从而连续产生大扭矩的冲击。由于在冲击的一瞬间会输出一个较大的扭矩,但很快会衰减,并等待下次冲击,所以紧固件最终得到的残余扭矩是一个累计扭矩。电动冲击扳手主要由驱动电机、行星减速器、冲击机构三部分组成[7],其中驱动电机为扳手的运转提供旋转动能,行星减速器通过计算提供合适的传动比,冲击机构主要分为主动部分和从动部分,主动部分主要由主动块、扭簧、主轴,从动部分由从动块、套筒组成[1,8]。如图1所示。

图1 电动冲击扳手内部结构示意图

电动冲击扳手电机旋转产生的旋转动能,经过行星减速器转化成带动主动块旋转的动能,由于紧固件在拧紧过程中受到摩擦力等的作用导致主动块凸肩带动从动块运动,当扭簧压缩到一定程度时释放势能,主动块撞击从动块,从而产生冲击扭矩,扭矩再通过套筒传递到螺栓或螺母上,从而使螺栓或螺母旋转到一定角度,再通过重复的循环往复运动,每撞击一次,往螺栓或者螺母上累计扭矩值一次,直至达到目标扭矩或完成装卸的任务[1,9]。

2 试验装置和试验方法

2.1 试验装置

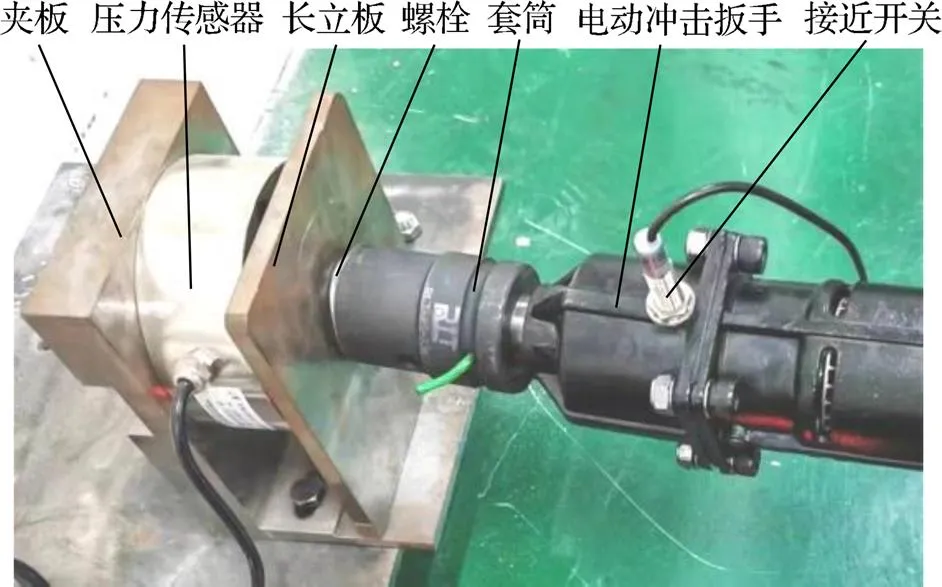

电动冲击扳手扭矩和螺栓受压特性试验设备构成、试验装置如图2、图3所示。该试验发生装置采用一款铁路单头锂电冲击式扳手,主要为试验装置拧紧螺栓以及提供大冲击扭矩。在主动块外部外壳安装接近开关,插入面与外壳内面平齐,避免冲击块在冲击过程造成碰撞损坏,用于测量电动冲击扳手冲击次数计数。接近开关的主要参数如表1所示[10]。

图2 试验设备构成示意图

图3 电动冲击扳手扭矩和螺栓受压特性试验装置

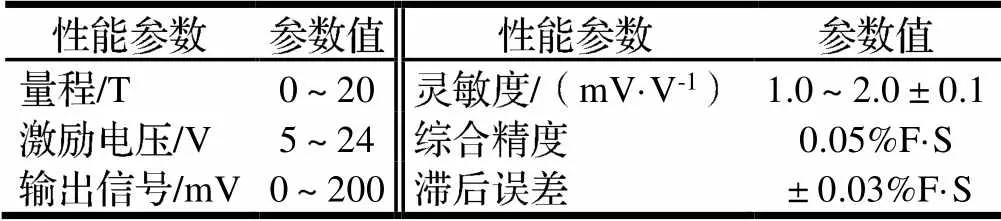

表1 接近开关主要性能参数

螺栓受压试验装置主要是由螺栓、长立板、夹板、固定底板、压力传感器等部件组成。长立板上设有M24螺栓的螺纹孔,压力传感器选用中皖金诺轮辐式称重压力传感器,其主要参数如表2所示。

表2 压力传感器主要性能参数

数据采集系统由NI USB-6210数据采集卡与信号处理放大模块组成。压力传感器输出的信号值为0~200 mV,导致噪声可能掩盖原有数据信号,故使用单通道模拟量变送器BSQ-3传感器信号放大器转化器,将0~200 mV电压信号放大到0~10 V电压信号。

数据处理系统主要使用NIDAQExpress软件进行数据采集及处理。

2.2 试验方法

2.2.1 螺栓受压试验

由于在扳手扭矩输出端测量扭矩值过于复杂且准确度难以保证,因此通过研究冲击过程中螺栓的受压情况来得到扭矩值。通过长立板和夹板之间加上压力传感器,得到电动冲击扳手对螺栓进行拧紧的过程中,螺栓施加在轴向的力,通过受力分析得到测量的压力值,即为螺栓的预紧力。有经验公式:

=(1)

式中:为螺栓所受到的扭矩值;为预紧力;为螺纹的公称直径;为拧紧力系数,由于螺栓处于一般加工表面且无润滑状态,取0.2[11]。

根据式(1)即可通过测量到的压力值得到输出的扭矩值。

2.2.2 冲击扳手冲击次数测试

通过电动冲击扳手原理分析,螺栓得到的扭矩值是一个不断冲击后的累计值,因此将接近开关安装在主动块的外壳上,通过金属检测来测量主动块冲击次数。通过接近开关次数的累计与扳手扭矩的同步测量,可以得到每次冲击后扳手的扭矩值,进而可得到冲击次数与扭矩值之间的非线性关系。

2.3 数据处理

通过数据处理系统来读取采集到的电压信号数值,其中拧紧螺栓选用M24的螺栓,设置信号采集系统的采样频率为20 kHz,采样时间1.5 s,上位机采集到的压力传感器信号和接近开关信号如图4所示。

图4 信号采集系统采集到的信号

由图4可以看出,在0~0.05 s,扳手启动但未转动,螺栓受到的压力值为0。在0.05时刻扳手开始转动,在恒定功率下,扳手开始给螺栓施加冲击扭矩,每次检测到的接近开关电压值下降,螺栓所受压力值即扭矩值同步上升,且由于冲击过程中扳手给予螺栓振动导致了压力传感器数值波动明显增大,每次冲击后螺栓所受压力值逐级递增;每次冲击后,由于螺栓拧紧导致的反摩擦阻力明显增强,导致压力每次的增加量减小。在1 s后由于螺栓所受摩擦力较大,每次冲击后扭矩增加值明显降低,螺栓所受的压力值趋于平稳,多次冲击后可将螺栓彻底拧死。

由于压力传感器在采集信号的过程中受到扳手施加扭矩造成的振动以及噪音等因素的影响,导致采集到的压力信号出现突起、波动较大等现象,为了得到更加准确的数据模型,通过小波阈值去噪的方式进行降噪处理。将信号经过小波分解后,选取合适的阈值,去除掉无用信号,增强有用信号,降噪前后的信号对比如图5所示[12]。降噪后的信号既保留了原有的信号特征,又对数据进行了优化,为下一步数据选取提供了更好的数据支撑。

3 输出扭矩与冲击频率关系的建模

由图4可以判断出冲击次数与输出扭矩存在非线性关系。先将小波降噪处理后的压力传感器数据通过式(1)转化成当前螺栓所受到的扭矩值,再将得到的扭矩值与冲击次数在时域范围内一一对应,选取接近开关信号的下降沿信号作为读取次数,与其对应时刻的扭矩值进行均值处理,得到一个有效准确的数据点。根据采集到的冲击次数,可以读取到38组同一时刻所对应的接近开关次数与输出扭矩的数据点。通过对数据点依次读取,得到数学模型如图6所示。可以看出,冲击12次以前,扭矩值增加显著;12次以后,由于所受到的摩擦阻力逐渐变大,导致冲击增加的扭矩增值逐渐变小,直到最后由于摩擦阻力过大,提供的动力无法拧动螺栓,扭矩值不再增加。

图5 压力传感器数据放大及滤波结果对比图

图6 冲击次数与输出扭矩的拟合结果图

4 实验验证

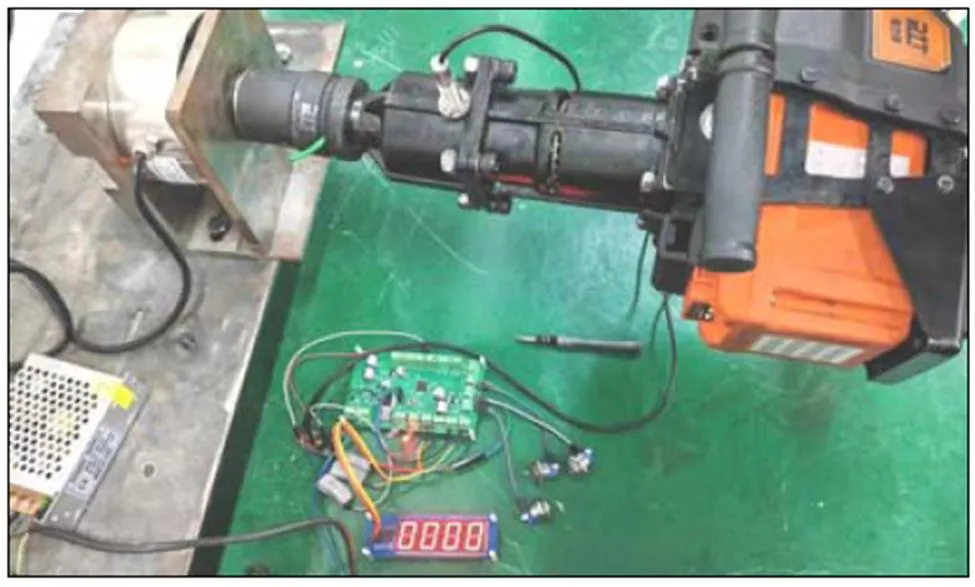

根据电动冲击扳手控制系统需求,制作单片机控制板控制电动冲击扳手扭矩输出,进行验证,如图7所示。选用STM32F103RCT6主控芯片对接近开关信号进行读取,一旦达到设定阈值能输出控制信号实现电机的运转控制。

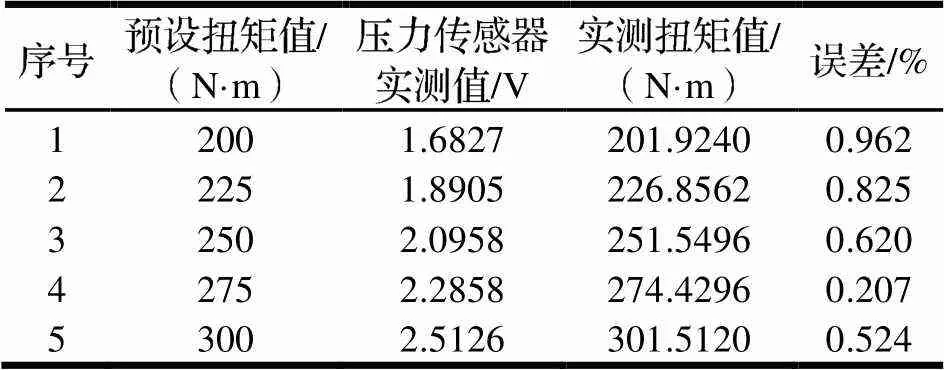

在原有实验平台基础上,将接近开关的接口安装到扳手上,将得到的扳手冲击次数与输出扭矩之间的非线性数学模型输入到程序中,并对扳手的运转实现控制。继续采集压力传感器信号测试数值。通过按键接口设定10组不同的扭矩期望数值,每组进行10次测量数据,取10次测量的压力传感器的均值作为扭矩实测的论证数据。实验一共测得10组不同的扭矩期望数值下的压力传感器数值,部分实验数据如表3所示。

图7 电动冲击扳手控制系统试验图

表3 扭矩设定值与实测值

由表3可以看出,可以通过接近开关检测冲击次数的方法来实现定扭矩的控制。在通过按键设定好预设值之后,对螺栓进行紧固,一旦达到预设值,就能控制扳手电机停止转动。通过预设扭矩值和实测扭矩值对比发现,控制系统在对输出大扭矩控制的情况下,相对误差在1%以内,且预设值越大控制的精度越高。最终表明,可以通过控制冲击次数来实现扳手的定扭矩控制。

5 结论

本文对电动冲击扳手在冲击过程中扭矩难以测量且难以控制的问题,提出基于冲击次数控制的电动冲击扳手定扭矩控制方法。通过对冲击次数和螺栓所受压力值的测量,并对螺栓所受压力值进行小波阈值去噪方式进行数据处理,再由经验公式换算得到实际扭矩值。对每次冲击后的扭矩值进行数据选取,建立冲击次数与扭矩的非线性模型。制作电动冲击扳手控制系统对扭矩输出进行控制,将数学模型写入控制程序中,通过读取冲击次数得到预测的扭矩值,一旦达到阈值就停止驱动电机运转以达到控制的目的。最终,通过实验验证表明,在对输出大扭矩控制的情况下误差小于1%,实现了对电动冲击扳手的大扭矩定扭矩控制。

[1]马亮. 定扭矩电动冲击扳手控制系统研究[D]. 合肥:安徽大学,2021.

[2]Saunders L K L,Vahdati N. Measurement of a large impulse torque including measurand reconstruction[J]. ISA Transactions,1999,38(4):311-321.

[3]Drozdov A. Theoretical and empirical methods of estimating energy and force characteristics of impact wrenches[C]. E3S Web of Conferences,2019.

[4]Paul,Wallace. Energy, Torque, and Dynamics in Impact Wrench Tightening[J]. Journal of Manufacturing Science and Engineering,2015,137(2):24503.

[5]A G W,Jürgen Andrae b. Measurement uncertainty of torque measurements with rotating torque transducers in power test stands[J]. Measurement,2007,40(7-8):803-810.

[6]李叶青. 便携式数控定扭矩扳手控制器的研究与开发[D]. 合肥:安徽大学,2018.

[7]冯小军. 电动冲击扳手冲击机构运动学分析和仿真试验研究[D]. 上海:上海交通大学,2016.

[8]杨闯,王典,沈治国,等. 电动冲击扳手扭矩仿真分析研究[J]. 电动工具,2016(2):1-5.

[9]曾国华. 可控扭矩电动扳手的设计[J]. 工具技术,2002(5):15-17.

[10]李莎,张长富. 冲击扭矩实验装置结构设计[J]. 内燃机与配件,2020(23):12-13.

[11]李伟,张立鸿,闫鹏. 数据采集同步性与采样速率对螺栓连接副扭矩系数测量影响研究[J]. 机电产品开发与创新,2021,34(6):160-163.

[12]蔺梦雄,王爽,韦克吉,等. 阶次跟踪与改进小波阈值降噪的RV减速器故障诊断[J]. 制造技术与机床,2022,725(11):9-14.

Research on Torque Control of Electric Impact Wrench Based on the Number of Impacts

HU Kai,WANG Jie,YANG Yuchun

(School of Mechanical Engineering, Sichuan University, Chengdu 610065, China )

Aiming at the problem that it is difficult to measure the torque and realize the precise control during the tightening process of electric impact wrench, a control method to realize the fixed torque control by measuring the number of impacts is proposed. Firstly, a data collection platform for the number of impacts and bolt pressure is established, the bolt pressure during each impact process is collected, and the wavelet threshold denoising of the collected data is conducted. Then, the processed data is converted into torque value through the empirical formula, and a nonlinear model is established corresponded to the torque value obtained after each impact. Finally, the control system is designed to realize the fixed torque control, and the torque control accuracy is verified by the experimental platform. The experiments show that the fixed torque control can be realized by collecting the number of the impacts of the torque, and the control error is within 1%, and the control accuracy decreases with the increase of the torque, which realizes the fixed torque control of the electric impact wrench.

electric impact wrench;impact test;torque control;nonlinear relationship

TH13

A

10.3969/j.issn.1006-0316.2023.12.003

1006-0316 (2023) 12-0015-05

2023-08-04

胡凯(1995-),男,安徽芜湖人,硕士研究生,主要研究方向为机械结构设计,E-mail:2438955391@qq.com。

通讯作者:王杰(1964-),男,四川成都人,博士研究生,教授,主要研究方向为计算机辅助设计与制造等,E-mail:wangjie@scu.edu.cn。