磴口黄河特大桥T构0#块施工技术分析

林玲燕

(中铁十八局集团 第一工程有限公司,河北 涿州 072750)

大型跨河桥梁的下部环境复杂、施工难度大,因此此类工程高空作业存在较高的安全风险[1],这也是当前路桥工程领域比较关心的问题。T构0#块也就是T构桥梁最先浇筑的单元,在桥墩正上方。大型跨河桥梁T构0#块施工作业时,常常需要将混凝土从地面远距离运送到高空中,再进行浇筑,这就会形成较大的混凝土高度落差,在混凝土下落时容易碰撞到钢筋网而出现离析问题。所谓离析就是因混凝土内部结构不均匀而引起裂缝,会影响日后桥梁的使用寿命。基于此,为保障跨河特大桥梁的施工安全,以及提升此类桥梁0#块的混凝土浇筑质量,以下就以磴口黄河特大桥为例,在T构0#块施工时着重从施工方案和施工要点等方面对施工细节进行把控,并取得了理想的施工效果。

1 工程概况

磴口黄河特大桥DK291+437.36—DK291+769.966、DK292+686.56—DK292+852.86,采用2×83 m 长的 T构跨越黄河主河槽及边滩,墩位为51#—56#、62#—64#墩,主梁计算跨度为(82.2+82.2) m,支座中心线至梁端0.8 m,梁全长166 m,中支点截面中心处梁高9.8 m;边跨21.5 m等高段,截面中心处梁高5.2 m。梁部共分43个节段,其中2个边墩支架现浇段和1个0#现浇段,其余为挂篮悬浇节段。中墩墩顶0#节段长12 m,悬浇节段长依次为3.0 ,3.5 ,4.0,4.7 m,边墩支架现浇段长6.05 m。案例工程为55#墩(2×83 m)T构0#块施工,桥址位于黄河冲积平原,地形平坦开阔,局部地形略有起伏,桥梁横跨黄河,水面宽约700 m,小里程一侧为河漫滩地段,洪水季节水流上涨,淹没该地段,水深约1.428~5.000 m,水位受季节影响变化较大。该工程桥下为黄河,施工难度大,因此,在施工时需要结合当地情况兼顾施工安全与施工质量。磴口黄河特大桥2×83 m的T构示意图见图1。

图1 磴口黄河特大桥83 m的T构示意图(单位:mm)

2 总体施工方案

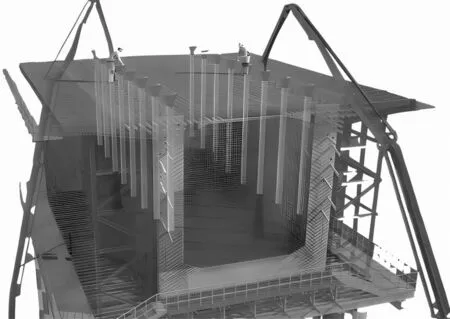

本T构桥梁0#块长度12 m,梁高9.8 m,0#块采用支架法施工,支架坐落于承台上方的预埋钢板上。0#块模板采用定型钢模,先在地面拼装主体部分,再进行整体吊装,以减少高空作业。在浇筑混凝土时,考虑到工程特殊的地理环境,采用天吊泵远距离由地面向高空运输混凝土。为避免出现混凝土浇筑的高度差问题,在浇筑混凝土时设置下料管,保证浇筑质量,总体施工流程如图2所示。

图2 0#块施工流程示意图

3 T构0#块施工技术要点

3.1 支架施工

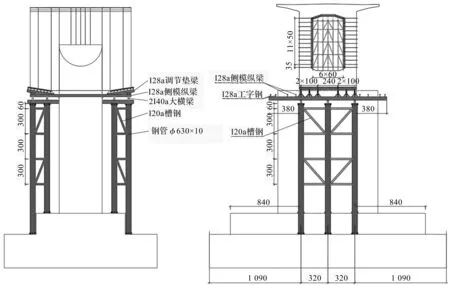

0#块支架采用钢管支架施工,顺桥方向上安装两列钢管立桩,每列有3个横向的钢管支柱(图3),钢管的直径为630 mm,每根钢管长为10 m;之后在钢管上安装2排2I40a大横梁,并在其上横向布置6片I28a调节垫梁;接着在调节垫梁上,安装10根的I20a横向工字钢;再于其上铺设长×宽为10 cm×10 cm的方木,最后安装1.5 cm厚的竹胶板用作底板。各桁架杆的接头均为全焊缝。

图3 0#块支架立面图(单位:mm)

在进行支架预压时,先对梁段载荷作用下所产生的弹性变形值进行量测,并将其弹性变形值与在施工控制中需考虑的其他因素的预拱度相加,计算得出在施工时可使用的预拱度,并以此预拱度调节底模标高。按0#块的线型进行放样,并对底模进行标高调节。该项目采用大体积混凝土浇筑的方法对0#砌体进行预压,0#块长度12 m,其中有5.1 m位于桥墩顶部,一侧悬挂的长度为3.45 m,质量为325.8 t,模板质量为15 t,机械和人力负荷为8 t,按照系数1.2计算,一侧悬挂质量为(325.8+15+8)×1.2=418.56 t。预压使用的是长2 m(局部采用1 m)、宽1 m、高0.5 m的混凝土块,单体质量为2.5 t。观察预压结果,确保没有问题后再进行后续施工。

3.2 模板安装

模板安装前需先搭设好施工平台及安全防护网,核查底模桁架标高是否正确。底模标高为设计标高与线型控制调整量之和。模板安装及预压均要对称进行,防止支架倾覆。安装外侧模时,先将外侧模架竖向拼成大块,两侧的外侧模采用通长横向拉筋连接保持稳定。绑扎完腹板钢筋后安装内模,由于内模支撑在底板钢筋网片上,为提升其稳定性,须确保底板底层网片混凝土垫块数量至少6个/m2。采用腻子对全部模板嵌缝,为减少模板间错台,模板成型后再用腻子嵌补缝隙。为防止出现漏浆问题,可在模板拼接缝处设置密封条,先安装外侧模板,然后是内模、端模。

3.3 钢筋的捆绑和预应力管道安装

3.3.1 0#块钢筋捆扎

3.3.2 预应力管道安装

预应力管道用定位筋进行定位固定,将定位钢筋与钢管框架紧密地焊接在一起。当管道的位置和钢管的框架发生碰撞时,要稍微挪动钢管的位置,使预应力管道的位置保持不变。在进行绑扎和浇灌时,不能践踏到波纹管。焊接时,要做好保护工作,避免出现温度过高而波纹管烧坏的情况。

3.2.3 压浆管道安装

对于腹板束和顶板束,在0#块管道的中间部位、合拢段横隔板的位置、边跨底板束和支座相距大约10 m的位置各设置1个三通管。如果钢束长度在60 m以上,则按照每20 m间距设置一个三通管,这些三通管的设置有利于改善排气,提高压浆效果。

3.3.4 非预应力钢筋

每一梁段的纵向和横向均为非预应力钢筋叠合焊接。为了达到施工规范的要求,在进行施工时,应该对其进行调整,同一断面的接头数量不能大于接头总数的50%[3]。考虑到钢筋、管道比较密集,当预应力钢束管道和普通钢筋发生碰撞时,可在保证纵向预应力管道不变的前提下进行适当调整普通钢筋。

3.3.5 锚垫板安装

设置的锚垫板应与钢筋轴线互相垂直,锚垫的孔心应与管线的中心相吻合。将波纹管插入锚垫的内侧,在锚垫的开口处用海绵布将其封闭,并在外面缠上一层胶布,防止泥浆渗漏堵塞孔道。

3.3.6 堵孔措施

为防止在浇筑时出现渗漏,在浇筑之前,将直径小于孔道直径10 mm的硬质塑胶管子插入各孔道中,混凝土初凝前可抽动,在终凝后将其从孔道中抽出来。

3.4 浇筑混凝土

0#块长12.0 m,高9.8 m,混凝土体积628.3 m3,全部采用一次浇筑方式。在进行混凝土浇筑施工之前,一定要对模板、钢筋间距、钢筋保护层、预埋件以及构件的轮廓几何尺寸等进行仔细检验,验收合格后才能进行混凝土的施工,0#块的浇筑次序如图4所示。

图4 0#块地混凝土浇筑顺序

图5 0#块下料管布置

浇筑时,使用1台吊顶(臂架泵)将混凝土进行远程泵送。在对底板部分混凝土进行施工时,在腹板与底板结合的位置,需要进行充分振捣。此处钢筋较密集,在振捣的时候,不能碰到预应力管道,还要防止出现过振、漏振的现象。底部浇筑完后,立即浇筑腹部的混凝土。振捣时,应避免振动棒与钢模接触振动模板而造成腹板上的翻浆问题[5]。在浇筑完成后,要及时进行混凝土养护,尤其是夏季,要对梁体内外进行洒水养护。养护完成拆模后,为防止混凝土表面开裂,用土工布覆盖箱梁顶面,使混凝土表面和土工布始终保持潮湿,暴露表面涂刷养护液。为防止混凝土浇筑过程中及养护用水锈蚀预应力钢筋,先在混凝土浇筑前堵住管道,并用防水胶布绑扎处理预应力筋端头[6]。冬季采用防火棉被及塑料布覆盖进行养护,箱内采用蒸汽进行养护,箱外则采用养护剂进行养护。为防止梁体表面产生早期开裂,将梁体表面与环境温度差控制在15 ℃以内。

养护结束后,设计强度必须达到设计值的100%才能拆除模板;0#块的侧模、内模使用塔式起重机进行手动拆卸,拆卸过程中,应保持梁身上的棱角完好,拆卸完成后,应立即上覆土工布并喷洒清水进行养护。在拆除侧模时,要确保混凝土表面和各角不被破坏,当其强度达到20%~30%时,对混凝土表层进行凿毛,并确保裸露出的部位是新鲜的粗集料,以便与下一阶段的混凝土更好地结合。

3.5 孔道压浆与张拉

3.5.1 预应力筋下料

下料长度为设计长度与2倍工作长度之和。在钢绞线下料之前,必须把它绑在固定好的支架上,避免抽丝时整孔脱落,并将其整理顺直,然后根据下料的长短,用切割器进行切割,不能用电气焊切割。在下料之后,每隔1.0~1.5 m捆绑一道22#铁丝,以确保预应力筋束顺直不扭曲、不松散。

3.5.2 预应力筋穿束

在进行穿束之前,首先要对预应力管道进行检查确认,确保其通畅,之后再利用空气压缩机吹除通道内的灰尘和杂物,钢绞线的穿束采取的是手工与机器相结合的方式。手工方式需要从穿束末端将单根钢丝绳送入孔中,直至从另外一个孔出来,再用钢丝绳将钢圈固定好。启动吊车,拉动钢丝绳,使钢绞线束从穿束口孔端拉至另一端。在穿束过程中,应尽量使钢丝绳处于水平状态[7]。

3.5.3 管道摩阻试验

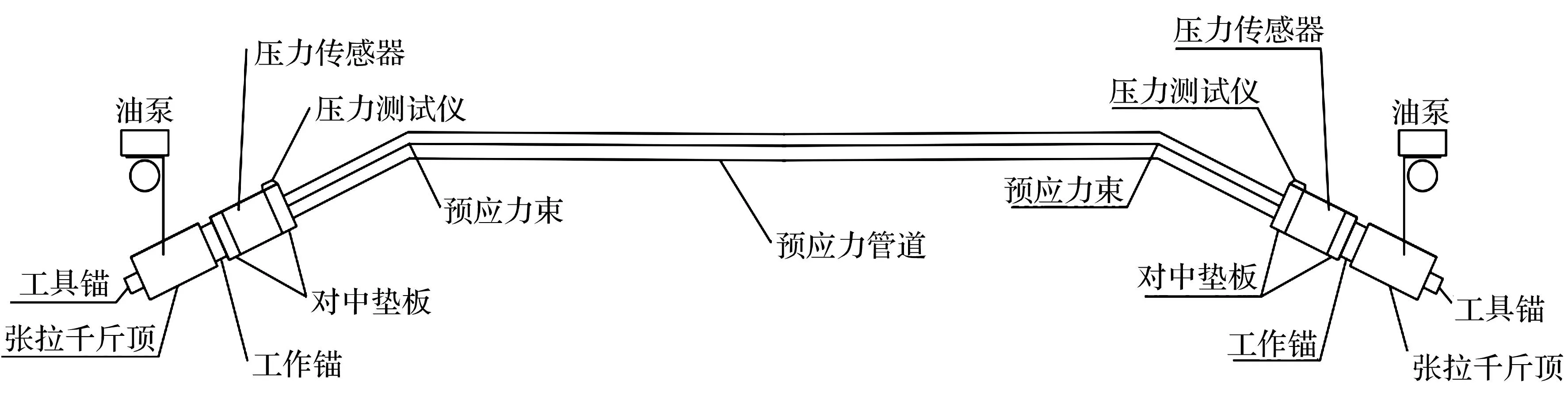

摩阻试验的管道依据设计图进行选取,进行试验时,以试验得到的阻力为依据,对张拉力进行调整。摩阻试验通过千斤顶进行。为减小检测误差,检测时将张拉端与固定端进行交叉张拉。一头张拉后再对另外一头进行张拉检测,并反复3次,对每个受力钢筋分别进行6次检测,求出其平均值。在测试和试验中,为了避免因张拉索收缩产生的偏差,必须在张拉索的整个过程中保持一致和持续,并且在张拉索的过程中不能中断。要保证传感器和千斤顶的中心轴和预应力钢筋的中心轴一致,具体见图6。

图6 管道摩阻测试示意图

3.5.4 预应力张拉

每一梁节段的张拉应在其梁节段的混凝土强度为设计的95%、弹性模量为100%的情况下进行,并确保张拉时梁的混凝土的龄期不少于5 d。按张拉顺序,先腹板、顶板,最后底板,由外而内对称进行。张拉时,两个端部的延伸值均维持在同一值。张拉量依次以20%,60%,100%,120%进行逐级加载[8]。拉伸量计算公式为

L=ΔL1+ΔL2-ΔL3-ΔL4

(1)

式(1)中:ΔL1为从初始拉伸到最大拉伸之间测量到的活塞实际拉伸长度,cm;ΔL2为初始张力之下的延伸量,可参考相邻级的延伸量,cm;ΔL3为两端锚夹片的回缩值实测结果,cm;ΔL4为其他要减除的回缩值,cm。

3.5.5 压 浆

压浆要在钢丝束张拉完成后48 h内完成,需要注意注浆时梁体和周围的温度应保持在5~30 ℃,在注浆期间和注浆后3 d,周围的温度都不能低于5 ℃。在当日最高温超过35 ℃的情况下,必须定在当日温度最低的时间段进行压浆。

4 结 语

针对大型跨河桥梁在0#块施工,应从减少高空作业的角度入手制作模板,并考虑混凝土高空浇筑的高度落差问题,在不影响预应力筋和受力主筋的前提下设置PVC管,并做到对各工序的严格把控及高效衔接,才能有效保障0#块的施工安全和施工质量。本工程通过上述施工在规定工期内按时完工,验收质量合格,且施工期间未出现安全事故。0#块的钢筋、预应力管道安装误差均控制在允许的范围内,且结构美观、未出现存在裂缝等质量缺陷的构件,0#块验收达到了合格标准,这也为后续的挂篮悬浇施工打下了良好的基础。