E-夹层与切割方向对CFRP的拉伸性能影响研究

朱灵恩,史立秋,高 泽

(1.佳木斯大学 机械工程学院,黑龙江 佳木斯 154007;2.浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018)

随着汽车与航空工业的发展,材料在逐步轻量化的同时,还需具备更好的机械及热性能。目前,复合材料被广泛应用于上述产业,具有高强度、高模量、高延展性及低成本的优点。相较于其他复合材料,碳纤维增强复合材料(CFRP)在某些方面表现出更优越的性能,此外由于生态灾害和石油资源的枯竭,以及复合系统的可用性等基本问题[1-2],人们非常需要从现有投入中获得最大的优化效益,因此碳纤维增强复合材料引起了人们的关注。

碳纤维复合材料[3]由碳纤维、树脂和金属等材料经过复合成型的结构材料,其层压板的主要失效模式包括基体和纤维断裂、剥落等[4]。Hynes等[5]采用不同的纤维金属层合板(FMLs)堆叠顺序,以纯碳复合材料为基准进行改进,改进后其抗冲击性能、抗拉强度、抗弯性能、微观结构演变和表面成分均有所提高。Ma等[6]通过使用真空渗透热压成型工艺制备了五组不同分层方法的玄武岩/碳纤维混杂增强树脂基复合材料。观察其微观结构,结果发现该复合材料渗透效果良好,基体在纤维中分布均匀,弯曲断口形貌也比较理想。Walsh等[7]研究探讨了膨胀软木作为碳纤维面板复合材料夹层结构核心材料的使用情况,采用全侵彻和部分侵彻低速冲击试验完成了对复合材料抗损伤性能的测定。结果表明,膨胀软木对声学、阻尼和抗冲击损伤等方面的性能有很大改善。Kant等[8]提出了一种新的标准,即极限应力,通过浸渍丝束法表征碳纤维的机械性能,描述了该方法及其与实际单碳纤维机械性能的潜在联系,并对该技术进行了初步演示。谭伟等[9]在高低温老化环境中研究CFRP 层间力学性能的失效行为,进行了弯曲、层间拉伸以及剪切试验,选取3种老化环境进行不同时间的老化试验,结果表明,老化会导致基体和纤维丝之间的界面结合力显著下降,但是低温老化对复合材料力学性能没有显著的影响。张永久等[10]研究了复合材料泡沫夹层板受到法向冲击后的局部损伤特征及对弯曲强度刚度的影响,试验结果表明,复合材料泡沫夹层板的弯曲承载能力随着冲击损伤的不断加深而显著降低。刘雨曦[11]利用非药式水下冲击波加载装置对不同密度的碳纤维复合材料夹层板进行水下冲击试验,试验结果表明,密度越大,PVC芯层越容易受到冲击,与5A06铝合金夹层板相比较,碳纤维复合材料夹层板具有更好的水下冲击性能。Ahmad等[12]研究在低速冲击载荷作用下,单向CFRP复合材料板抗冲击性能的影响。试验前,将单向纤维(UD)试样浸泡在80 ℃的水中进行吸湿。试验结果表明,含水率对复合材料的抗冲击性能起副作用,降低了复合材料的抗冲击性能。李承高等[13]采用加速试验法,在蒸馏水的环境下对 CFRP混杂复合材料杆体的界面剪切性能以及水吸收长期演化规律进行研究。试验结果表明,浸泡在蒸馏水环境下,各个界面剪切强度下降, 这是因为树脂基体发生水解及纤维/树脂脱黏。Manders等[14]研究了单向碳/玻璃纤维混杂增强复合材料的拉伸性能,并研究了在低混杂比下预测混杂复合材料极限失效强度的失效模式。Javier等[15]通过试验和计算研究了完全淹没的碳纤维复合材料板在长期暴露于盐水环境下的水下爆炸响应,利用爆炸冲击值模拟(DYSMAS)程序对全耦合欧拉-拉格朗日流体(UID)结构进行了仿真。数值模拟结果表明,全淹没复合材料板的位移是由UID位移和炸药形成的气泡大小驱动的,而不是由炸药产生的峰值压力驱动的。在压力过程和板的变形方面,数值模拟结果与试验结果吻合较好。

综上所述,目前国内外针对不同切割方向及有无夹层两个变量对碳纤维增强复合材料力学性能产生的影响研究较少。本研究通过试验,观察复合材料的拉伸断裂形貌、碳纤维的表面形貌以及基体的开裂和分层现象,对其进行了比较并得出相应结论。

1 试验材料和方法

1.1 试验材料

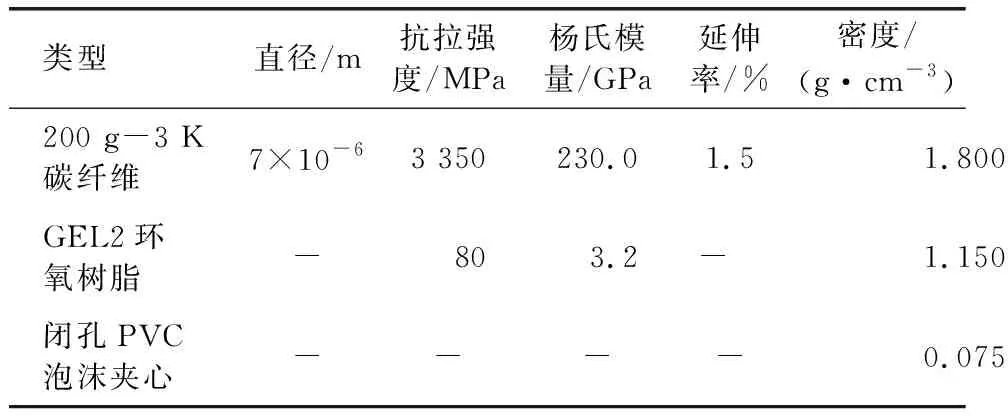

试验使用材料的性能参数如表1所示。其中,碳纤维为复材易购科技有限公司生产的200 g-3 K的斜纹碳纤维布,基体为GEL2手糊环氧树脂,密度为1.150 g/cm3。闭孔PVC泡沫板夹心材料具有极好的强度重量比、隔热、阻燃(自熄)、不易被腐蚀、耐冲击和耐疲劳性能等优点,其密度为0.075 g/cm3。

表1 材料的特性

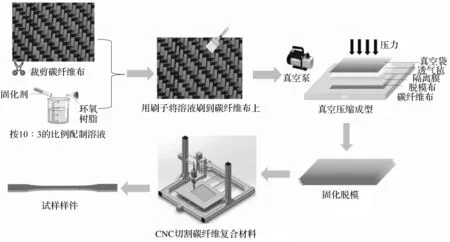

1.2 手糊湿法成型工艺

试验前,将3 K碳纤维布、PVC泡沫夹心板切割成试验所需要的尺寸。通过真空压缩成型工艺制备碳纤维复合材料的步骤如下:1) 将GEL2环氧树脂和固化剂按10∶3的质量比混合成固化混合溶液;2) 在模具工作面上铺上真空袋、脱模布,将剪裁好的碳纤维布平铺到模具工作面上;3) 使用刷子将固化混合溶液缓慢摊铺在碳纤维布的表面,顺着碳纤维织物的径向涂刷固化混合溶液,沿着一定的方向从中间向两头刷,将气泡排出;4) 根据碳纤维复合材料试验要求,将碳纤维增强材料(织物)和树脂胶液交替铺层在涂好脱模剂的模具上;5) 不断重复上述操作直到达到设计所需的厚度;6) 根据PVC泡沫夹层碳纤维复合材料试验要求,将碳纤维增强材料(织物)和PVC泡沫通过树脂胶液黏结铺层在涂好脱模剂的模具上;7) 在最后一层碳纤维布上铺上渗透毡、透气毡、脱模布;8) 在真空袋以及密封胶形成密闭的环境下,通过PVC管与真空泵连接进行抽真空固化成型;9) 抽真空固化24 h后停止加压并脱模,取出制备的复合材料;10) 将制备的复合材料切割成所需要的试样尺寸;11) 重复上述步骤,分别获得碳纤维复合材料、PVC泡沫夹层碳纤维复合材料的试验材料。用该工艺制备碳纤维复合材料的过程如图1所示。

图1 手糊湿法成型工艺流程图

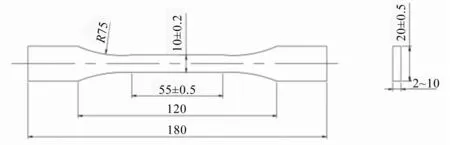

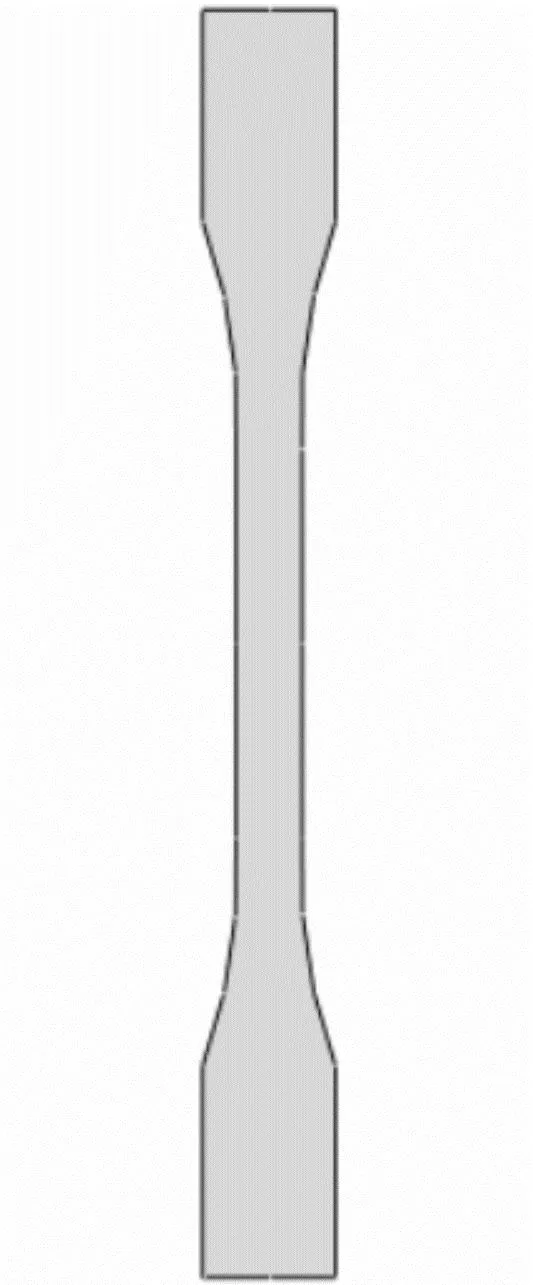

2 力学性能测试

采用英斯特朗/美国34TM-50 kN高精度电子万能试验机对碳纤维复合材料进行拉伸测试,根据《纤维增强塑料拉伸性能试验方法》(GB /T 1447—2005),沿试样轴向匀速施加静载拉伸载荷,直到试样断裂或达到预定的伸长。在整个过程中,都需测量施加在试样上的载荷和试样的伸长量。为了研究不同夹层和切割方向对碳纤维复合材料拉伸性能的影响,将真空固化成形的碳纤维复合材料通过数控机床(CNC)加工沿横坐标0°和纵坐标90°两个方向切割,得到拉伸测试试样,拉伸试样的尺寸和制备好的拉伸试样如图2所示,试样厚度由实际工艺下固化成形的试样决定。

图2 拉伸试样示意图(单位:mm)

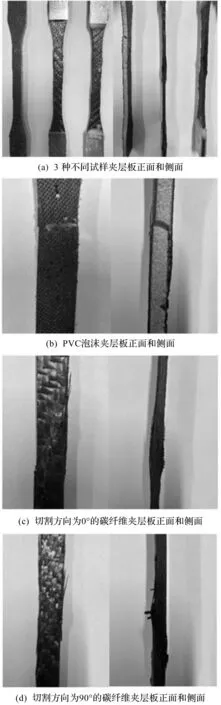

各组试样不同夹层和不同切割方向的复合材料拉伸曲线如图3和图4所示。图3为试件力-位移曲线,图4为试件平均极限载荷,从图中的拉伸曲线可以看到,不同试样的拉伸性能具有明显差异。碳纤维PVC泡沫夹层板的拉伸模量和强度主要取决于PVC泡沫材料,呈现脆性断裂状态;切割方向为0°和90°的碳纤维复合材料的模量和强度取决于碳纤维和树脂基体的属性,纤维为主要负载, 拉伸曲线呈脆性断裂的特性。各试样拉伸断裂情况如图5所示。

图3 不同试样的力-位移曲线

图4 试件平均极限载荷

图5 各试样拉伸断裂正面和侧面

图5(a)中从左到右依次为碳纤维PVC泡沫夹层板、0°切割方向试样、90°切割方向试样。从图5中观察到,碳纤维PVC泡沫夹层板试样拉伸失效主要模式为PVC泡沫夹层的断裂,碳纤维和PVC泡沫板存在脱黏现象,以及碳纤维的断裂和少量的纤维拔出。0°和90°切割方向试样的拉伸失效主要模式为树脂基体的破坏,主要表现为基体开裂和分层现象,以及大量的纤维拔出和断裂。

碳纤维复合材料拉伸强度σt可表示为

σt=P(bd)

(1)

式(1)中:σt为拉伸强度,MPa;P为材料沿着拉伸方向的最大载荷,N;b为试样宽度,mm;d为试样厚度,mm。不同夹层和不同方向的碳纤维板的拉伸强度如表2所示。

表2 碳纤维夹层板拉伸强度

3 仿真模拟

在本研究中,对切割方向为0°和90°的碳纤维复合材料进行拉伸仿真模拟,以验证从拉伸试验中获得的试验结果。有限元分析软件(ABAQUS)已被用作分析工具来执行模拟过程,在ABAQUS的零件模块中创建与拉伸试样尺寸相似的模型,所需拉伸试样的尺寸如图2所示,目的是找出拉伸试验期间试样中的应力变化,然后将这些结果与实验数据相关联。首先,按照所需尺寸进行建模,碳纤维复合材料建模如图6所示;其次,在Abaqus属性模块中输入碳纤维的属性值,CFRP的铺层视图见图7。

图6 碳纤维复合材料建模

图7 复合材料铺层视图

图8显示了切割方向为0°和90°试样的应力情况。图中可以清楚地看到,施加在试样中心的应力非常高,Abaqus数值模拟结果与试验数据相接近。对于切割方向为0°和90°的模型,通过数值模拟获得的拉伸强度最大值分别约为592.4 MPa和267.9 MPa。

图8 不同切割方向试样的应力

4 结 论

笔者采用手糊湿法成型工艺制备了不同夹层和不同切割方向的碳纤维复合材料。通过电子万能试验机对不同的碳纤维复合材料进行拉伸性能测试,得到如下结论:

1) 不同的夹层碳纤维复合材料的拉伸性能有明显的差异,碳纤维复合材料的拉伸强度要远远高于PVC泡沫夹层板碳纤维复合材料,相比之下,碳纤维复合材料的拉伸性能更好。

2) 两种不同切割方向的碳纤维复合材料试验结果表明,切割方向为0°的碳纤维复合材料试样的拉伸性能要好于切割方向为90°的试样。

3) 通过仿真结果与试验结果对比可知,仿真结果与试验结果相吻合,由仿真和试验结果可得切割方向为0°的拉伸性能要远远好于切割方向为90°的复合材料。