红岭煤矿托顶煤1703 上巷锚网索联合支护技术实践

王智玉 张 帅 杨恩懿

(河南能化集团永煤公司红岭煤矿,河南 安阳 455100)

红岭煤矿1703 上巷在距离切眼40 m 时,为托顶煤巷道,巷道顶板为泥岩,岩层层理、裂隙发育,两帮为强度较低的破碎煤体,围岩整体强度较低,托顶煤巷道容易出现冒顶、片帮和底鼓等现象,给巷道的维护带来了很大的困难[1-5]。为切实加强支护效果,需设计合理的支护参数,探索更为实用的围岩控制技术,以适应复杂的支护环境。

1 1703 上巷大断面托顶煤段概况

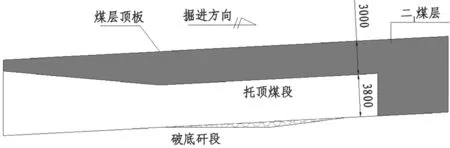

1703 上巷为上山掘进,坡度3°,顶板倾角15°。巷道采用锚网+锚索支护,巷道截面形状为矩形,巷道净宽5200 mm,净高3800 mm(中线位置)。巷道顶部煤厚约3.0 m,巷道伪顶厚度约300 mm,锚索外露最大长度为310 mm(托盘10 mm+锁具50 mm+外露最大250 mm)。上帮肩窝位置铺设有一趟Φ1000 mm 的风筒,上帮底角铺设有一趟铁皮水槽,中线偏上帮500 mm 位置安设有一部单轨吊车,下帮铺设有一部胶带输送机。巷道永久支护采用T 型钢带+Φ22 mm×2500 mm 锚杆+金属网+锚索支护,顶部锚杆分别打设在巷道中线两侧350 mm、1050 mm、1750 mm 的位置,共打设6 根;锚索采用Φ21.6 mm×5000 mm 钢绞线,分别打设在巷道中线两侧2450 mm 位置,共打设2根;巷道顶部加固锚索采用Φ21.6 mm×8000 mm的钢绞线,顶部加固锚索共布置三道,分别在巷道中线和中线两侧1600 mm 的位置各打设一道,间排距1600 mm×1600 mm;巷道帮部锚索采用Φ21.6 mm×5000 mm 钢绞线,分别在底板向上1400 mm和2800 mm 的位置各打设一道,打设间排距为1400 mm×2800 mm。1703 上巷托顶煤段巷道剖面示意图如图1,顶底板岩性如表1 所示。

图1 1703 上巷托顶煤段支护示意图(mm)

鉴于施工地点作业环境,同时考虑作业空间,对施工点进行逐项风险辨识评估,存在的顶板事故风险点如下:

托顶煤掘进期间煤体松软破碎,未及时采取措施,存在片帮或冒顶伤人风险;生产工作地点顶帮状况并未明晰,未对此处进行检查或检查不到位,存在掉落物伤人的风险;托顶煤掘进期间未按要求布置使用超前骨架,存在局部冒顶风险;人员站位不当,存在顶板冒落、片帮伤人风险;使用支护材料不合格或不符合作业规程规定的,存在支护失效顶板冒落风险;托顶煤施工期间,未按规定进行周期矿压观测,存在不能及时发现矿压变化情况,巷道变形严重,冒顶、片帮伤人的风险;托顶煤施工期间,临时支护打设不规范,不符合措施要求,存在顶板掉落伤人的风险等。

开挖巷道后,各层顶板不同岩性的差异会出现分层现象,各岩层产生不同程度的弯曲下沉,强度越低的岩层下沉程度越大,进而顶煤弯曲下沉量相较于其他岩层较大,与直接顶分开,出现了顶煤离层现象。且顶煤的强度越小,其最大弯曲下沉量越大,顶煤所受张力越大,其稳定性也就越差。为了减少此类事故的发生,确定合理的支护参数及相应的围岩控制技术至关重要。

2 大断面托顶煤巷道支护现状

顶板由许多层次的薄弱煤矿石构成,每个岩层之间的粘合力较差,一旦开挖,受到集中应力作用,极易发生剪切破坏。各分层沿着破坏的结构面水平错动,相对移动的区域和纵向的曲线位移会逐渐加大,其中强度较弱的薄弱层次就会首先被拉伸破坏,从而降低了复合天花板的整体强度和硬度。

煤岩复合顶板各分层下沉量与巷道宽度a关系:

式中:q为上覆岩层均布载荷;Di为各分层的抗弯刚度;x为煤岩复合顶板各分层任意点与顶板中部的水平距离。

各层在煤岩复合顶板下的沉陷和离层的最大程度与巷道宽度的四次方成正相关,在巷道顶板的中心区域更为严重。大面积进一步加剧了煤岩复合顶板的沉陷和离层,引发巷道稳定性的快速衰退。

总结来看,托顶煤巷道顶板有很大的可能会分层破裂,这在锚固区域更为明显。由于锚杆在横向和纵向的约束,锚固区内的煤岩和支撑结构形成了共同的载重体系。一旦煤巷的断面面积增大,引发煤和岩石的顶层快速分层和下沉,当顶层的张拉破坏深度超过锚固区,锚固体会被破坏,从原本的承载体变为负重体,锚索会受到很大的拉力。这也暴露出了大断面巷道支撑的难点。

巷道断面的扩大影响了巷道的变形损坏模式,使得顶部和两侧的拉伸破坏范围及深度逐步放大。同时,肩角的压切损害区和脆弱层的张力破坏面交汇,导致顶部和两侧的拉伸损害加剧,进一步引发顶部塌陷、侧壁破裂等不稳定情况。大断面托顶煤巷道受变形破坏机制的制约,其稳定受构造应力、采动等因素的影响极为敏感。

3 1703 上巷托顶煤段联合支护设计

3.1 联合支护设计参数

根据矿井《2022 年度安全风险辨识》和1703上巷施工工艺变更专项安全风险辨识评估报告,结合红岭煤矿1703 上巷托顶煤段生产地质条件,改进现有支护技术,最终确定巷道采用“T 型钢带+顶板锚网索+帮部索网”的联合支护,示意图如图2 所示,联合支护参数如下:

图2 1703 上巷托顶煤段联合支护示意图(mm)

1)顶部锚杆分别打设在巷道中线两侧350 mm、1050 mm、1750 mm 的 位 置, 设 置 间 排距为1000 mm×1000 mm 的Ⅱ级螺纹钢锚杆(Φ20 mm×2300 mm),每根锚杆对应配套1根MSCK2360 型树脂药卷,其中设计保证Φ20 mm×2300 mm Ⅱ级螺纹钢锚杆的扭矩力最小为100 N·m,锚杆锚固力最小为100 kN,托盘采用Q235 蝶形锚杆托盘,规格为150 mm×150 mm×10 mm,共打设6 根;在巷道中线与巷道中线两侧1600 mm 位置分别打设间排距1600 mm×1600 mm的锚索(Φ21.6 mm×8000 mm 1×7 股钢绞线),共打设3 根。为保证顶板支护强度,采用钢带配合π 型梁打设单体柱对巷道顶板进行补强。顶网采用网孔规格为200 mm×200 mm 的防冲钢筋编织网片(Φ6.5 mm),搭接长度为200 mm,搭配使用16#铁丝双股绑扎,并保证绑扎间距不超过300 mm。

2)巷道帮部采用金属网配合锚索支护(Φ21.6 mm×8000 mm 1×7 股钢绞线),分别在底板向上1400 mm 和2800 mm 的位置各打设一道,打设间排距为1400 mm×2800 mm。巷道正常掘进期间顶部锚索梁要求滞后迎头距离不大于10 m,帮部锚索梁滞后迎头距离不大于30 m。巷道两帮采用6000 mm×2000 mm 规格的网片(8#菱形金属网)支护,其中网孔规格为200 mm×200 mm,搭接长度为200 mm,搭配使用16#铁丝双股绑扎,并保证绑扎间距不超过300 mm。

3)施工期间,采用轻型单体液压支柱作为临时支护,临时支护共布置4 根单体液压支柱,分别布置在中线两侧750~800 mm 和2150~2200 mm 位置各1根;联网采用双层网,第一层采用菱形平钢网,第二层采用金属方格网,帮部使用菱形平钢网。

3.2 支护设计参数校验

使用T 型钢带配合锚索进行施工时,锚索采用Ф21.6 mm、长度6 m 的锚索钢绞线,对6 m 锚索钢绞线长度进行验证:

1)钢绞线长度

托顶煤大断面巷道达到巷道顶板锚杆悬吊作用的支护效果的条件:

其中:L为钢绞线总长度,m;La为钢绞线的自由段长度,取4 m;Lb为钢绞线的锚固长度,m。

按《岩土锚杆与喷射混凝土工程技术规范》(GB 50086-2015)要求,钢绞线锚固长度Lb按下列公式确定,并取其中较大的值:

其中:Nd为钢绞线轴向拉力设计值,取120 kN;K为安全系数,取2.2;D为钻孔直径,取28 mm;d为单根钢绞线直径,取7.2 mm;n为单钢绞线根数,取7 根;fmg为锚固体与岩石孔壁之间的黏结强度设计值,取1.5 MPa;f*ms为锚固体与钢绞线之间的黏结强度设计值,取1.0 MPa;ξ为采用2 根及以上钢绞线时,界面黏结强度降低系数,取0.7;Ψ为锚固段长度对黏结强度的影响系数,取1。最后计算可得出Lb取2 m。则L=La+Lb=4 m+2 m=6 m。

经探测1703 上巷平均煤厚约6800 mm,根据1703 上巷设计掘进高度3800 mm,1703 上巷托顶煤掘进时,巷道顶部煤厚约3000 mm,巷道伪顶厚度约300 mm,锚索外露最大长度为310 mm(托盘10 mm+锁具50 mm+外露最大250 mm),根据要求锚索必须打设在稳定岩层中不低于2000 mm,所以1703 上巷托顶煤施工时使用6000 mm 钢绞线符合支护要求。

4 工程实践效果

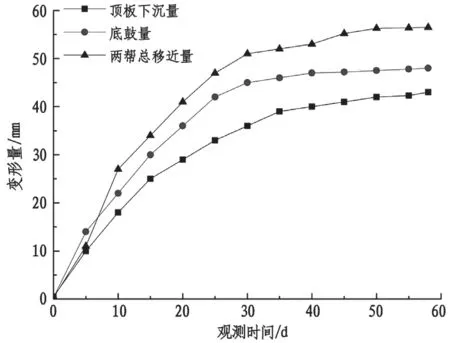

红岭煤矿1703 上巷托顶煤段进行锚网索联合支护后,对巷道的变形量进行实时监测。1703 上巷托顶煤段围岩位移量如图3。

图3 1703 上巷托顶煤段掘进时期围岩位移量

由图3 分析可知,顶板最大下沉量为42 mm,底板底鼓量为46.8 mm,两帮总移近量为54.6 mm。在开掘30 d 后,巷道围岩变形缓慢,趋向于稳定;在巷道开掘60 d 后,巷道围岩基本不产生变形,顶板离层基本为0,实现巷道围岩的稳定控制。

5 结论

以红岭煤矿1703 上巷托顶煤掘进为背景,提出了“T 型钢带+顶板锚杆锚索+帮部锚索护表金属网+护表金属网”的联合支护技术及参数。工程实践表明,1703 上巷托顶煤段掘进时围岩变形量较小,待趋于稳定后顶板离层基本为0,有效保障了托顶煤段巷道围岩的稳定,对于条件类似的托顶煤巷道也有重要的借鉴意义。

——书写要点(三)