3D打印技术在龙门石窟金刚经洞修复中的应用

马朝龙,卫婉英,刘 轶

(龙门石窟研究院,河南洛阳 471000)

0 引 言

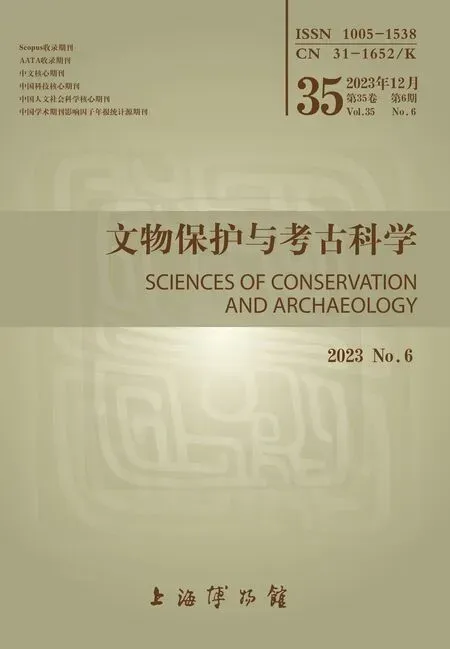

龙门石窟开凿在中寒武纪石灰岩岩层上,距今已有1500余年历史,石窟区岩体构造裂隙、层面裂隙、卸荷裂隙相互交切,引起洞窟和雕刻品崩塌。龙门石窟绝大部分洞窟窟顶、立壁、窟门、龛檐及雕刻品等都受到不同程度裂隙切割,导致部分围岩立壁及雕刻品出现滑动、崩塌及掉块现象[1]。其中洞窟崩塌(即后文“洞窟坍塌”)不仅会造成文物信息缺失,同时也诱发或加剧洞窟内渗漏水、水锈结壳、微生物病害等情况的发生、发展,缩短文物寿命(图1)。

图1 龙门石窟部分坍塌洞窟现状Fig.1 Current situations of some collapsed caves in Longmen Grottoes

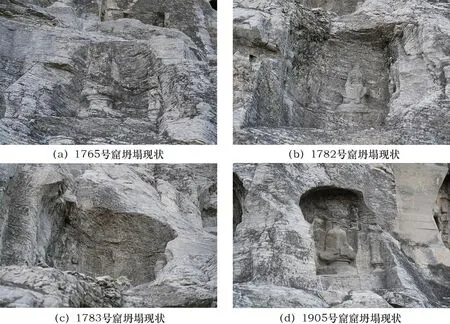

针对缺损部位较小的坍塌洞窟,龙门石窟的传统修复工艺是以天然石灰岩[2]、玻璃纤维和环氧树脂为主要材料进行修复(图2),均取得良好防护效果。针对缺损部位较大的坍塌洞窟,如采用天然石灰岩为修复材料,会导致其下部岩体荷载重。此外,缺损处岩体往往参差不齐,若采用天然石灰岩修复,则需要经过反复切割打磨才能满足要求,如采用玻璃纤维为主要材料进行修复,同样需要反复调整尺寸、形状,工艺耗时长。

图2 传统工艺修复后效果Fig.2 Effects after restoration using traditional methods

3D打印技术具有采集数据信息无需接触文物、设计自由度高、复杂结构高精度制造[3]、节省时间[4]等特点。此外,3D打印输出的同时也将文物原始信息进行高精度数字化记录与储存[5],可为日后研究工作提供准确的数据。因此,该技术受到文物工作者的强烈关注,在文物保护工作中的应用也已取得一定成果。

2017年,高秀芬[6]采用3D打印技术将寻甸彝族民族服饰装饰品、少数民族器物等非遗器物进行了数字建模及3D打印,在保护非遗器物的同时实现了文化传承。2021年,张鹏宇[7]成功将3D打印技术融入到金属文物复制工艺中,成功仿制出中国国家博物馆藏鎏金铜观音造像和战国双兽首三轮盘,有效提升了传统文物复制的效率,同时克服不适宜采用传统翻模铸造工艺进行复制的难题。2021年,张珮琛[8]将可拆卸式补配与3D打印相结合,在补配残缺青铜器的同时,保留具有研究价值的“改制”痕迹,实现了最小干预和展陈效果之间的平衡,使文物修复工作更安全、精准、有效。

目前,3D打印在石窟寺坍塌洞窟修复工作中的应用鲜有报道,本工作以龙门石窟金刚经洞修复为例,探究3D打印技术在缺损面积较大的坍塌洞窟修复工作中的适用性,以期改善文物保存环境,实现对窟龛的预防性保护,同时避免传统工艺荷载重、工艺复杂耗时长等问题。

1 金刚经洞现状

1.1 金刚经洞基本情况

龙门石窟429窟又名“金刚经洞”(图3),凿于唐龙朔三年(公元663年),位于龙门石窟敬善寺与摩崖三佛之间的崖壁上。洞窟平面呈方形,平顶,现为敞口。洞窟高140 cm,宽117 cm,进深156 cm,前壁残存面厚32 cm,窟顶为糙面无雕刻。

图3 金刚经洞全景Fig.3 Panorama of the Vajra Sutra Cave

正壁雕一身优填王像,高120 cm,坐高95 cm,肩宽30 cm,头残高23 cm,胸部局部残,施说法印,倚坐于方台上,足踏束腰仰覆圆莲台,台高26 cm。左、右壁均刻满佛经经文,系龙朔三年(公元663年)佛弟子常才合家造优填王像并金刚经记,《金刚经》为鸠摩罗什译本。

1.2 金刚经洞病害及成因分析

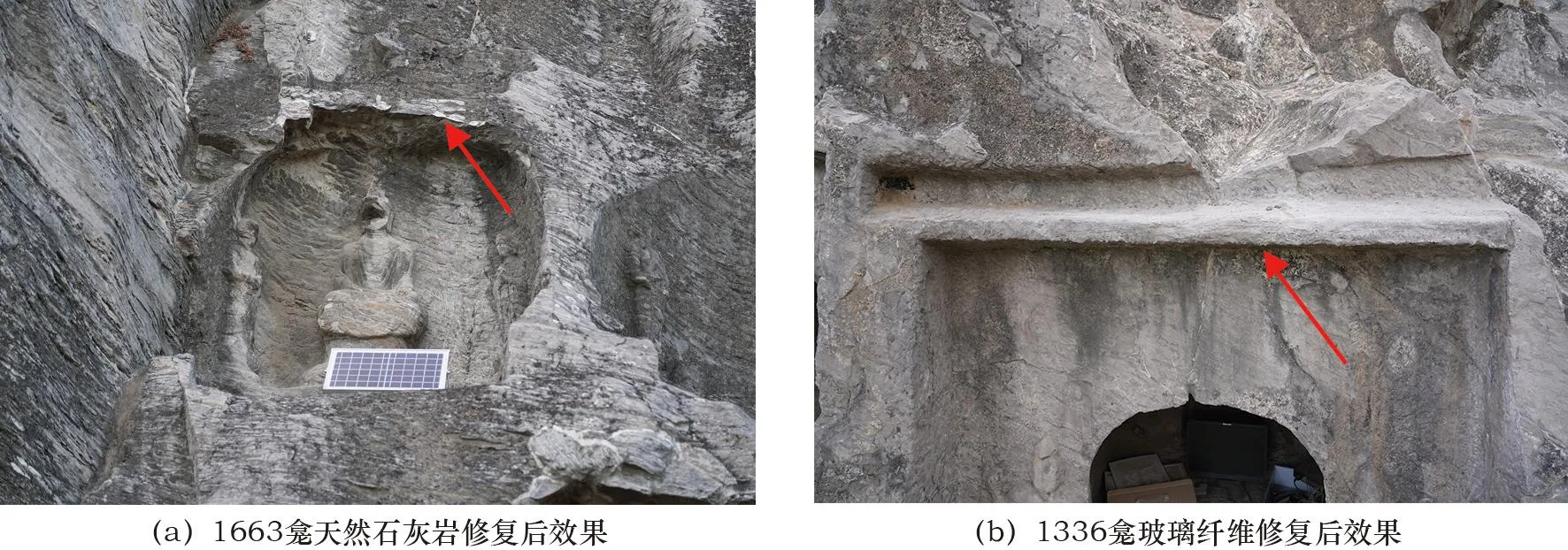

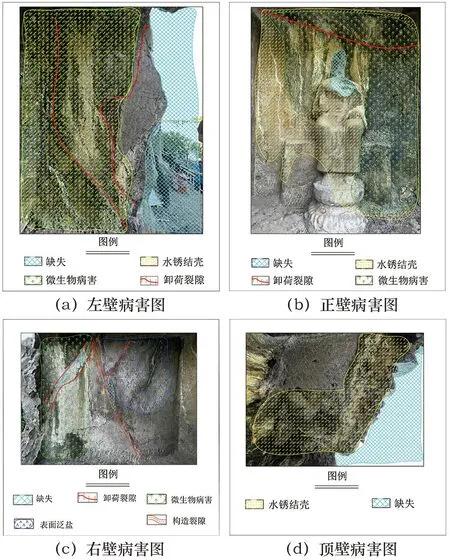

1.2.1金刚经洞病害 金刚经洞的主要病害为缺失、裂隙渗漏水,以及渗水区域伴生的水锈结壳、微生物病害、泛盐等情况(图4)。

图4 金刚经洞病害图Fig.4 Disease maps of the Vajra Sutra Cave

1) 缺失。左壁前部残缺,现左壁残深77 cm,最窄处62 cm,残面呈不规则状,导致左壁上的经文大部分缺失。正壁主佛头颈部缺失。右壁3处经文缺失,缺失面积分别为108 cm2、240 cm2、58 cm2。顶壁前部缺失,大致呈三角状缺失,最深处达94 cm,边长达140 cm,缺失边缘呈不规则的斜线状。

2) 裂隙及裂隙渗水。左壁有2条卸荷裂隙自上而下延伸至窟底,分别长120 cm(西侧)和150 cm(东侧)。正壁有1条长120 cm的卸荷裂隙横向贯穿正壁,沿裂隙有渗漏水痕迹。右壁共4条裂隙,其中3条卸荷裂隙、1条构造裂隙。卸荷裂隙分别长74 cm、104 cm、90 cm,与长145 cm的构造裂隙相交切,裂隙致使雕刻品缺失、掉块。窟顶坡面上有许多条纵横交错的裂隙,导致顶部岩体破碎。

3) 水锈结壳。左壁和正壁大面积水锈结壳,面积11 540 cm2。正壁优填王像左侧壁面尤为严重,结壳厚度达1.5 cm。顶壁前部水锈结壳普遍,面积6 084 cm2。

4) 微生物病害。正壁优填王像左侧及腹部以上壁面和左壁水锈结壳区域均有黑绿色微生物伴生。右壁东侧有绿色微生物,面积约7 000 cm2。

5) 泛盐。右壁西侧上部区域有白色泛盐,面积约7 644 cm2。

1.2.2金刚经洞病害成因分析 依据现场调查结果,金刚经洞病害形成的主要原因有以下两点:

1) 洞窟内及所依附崖体裂隙纵横交切是造成缺失的主要原因;

2) 导致此窟渗漏水、水锈结壳、微生物病害、泛盐等病害发育的主要原因有三方面:一是顶壁前部坍塌,雨水沿顶壁回流至窟内;二是窟内一条卸荷裂隙贯穿左、正、右三壁,总长314 cm(左壁长120 cm、正壁长120 cm、右壁长74 cm),沿此裂隙渗漏水严重;三是洞窟左壁及顶部缺失面积较大,且敞口等因素,使此窟缺少相对稳定的保存环境。

1.3 坍塌洞窟修复方案制定

结合上文分析可知,金刚经洞顶壁及左壁局部缺失是窟内病害发育的主要诱因之一。因此,本次3D打印项目针对性解决最急迫的两个问题:一是金刚经洞顶壁缺失导致的雨水回流;二是顶壁及左壁部分缺失导致窟内文物保存环境不稳定。洞窟内裂隙渗漏水、水锈结壳、微生物病害及泛盐等情况,将在后续保护工作中解决。

本工作采用当前业界最先进的技术,对石窟本体开展三维数字化扫描获取精准的修复截面空间接口数据;通过计算机仿真技术,对窟龛内部进行光场、温度场仿真;应用3D打印技术实施对修复部件复杂截面和空间结构的成型;应用具备抗老化、防水、防腐、防日晒的轻型材料。通过这些新型科学技术措施,对坍塌洞窟最有必要部分进行修复,减缓窟内病害发育。

2 金刚经洞修复工艺及结果

2.1 主要设备与工具

1) iReal 2E彩色三维扫描仪。iReal 2E手持式彩色三维扫描仪拥有超大景深和扫描面幅,采用红色VCSEL结构光,实现对文物无接触扫描,快速获取文物表面的色彩纹理和几何形状信息,最大扫描幅面850 mm×800 mm,景深750 mm,数据采集速度高达1 500 000点/s,扫描高效流畅。通过该设备实现对崖体残壁三维扫描,获取精确的崖体三维模型。

2) HT-600S 3D打印机。HT-600S 3D打印机是一款SLA(立体光固化)成型打印机,采用特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的打印作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面,这样层层叠加构成一个三维实体模型。这种方法能简捷、全自动地制造出表面质量和尺寸精度较高、几何形状较复杂的三维实体造型,实现防护性窟檐的3D打印成型,成型范围:600 mm(长)×600 mm(宽)×400 mm(高),分层厚度:0.05~0.12 mm。采用该设备实现对保护性窟檐的高精度3D打印,实现保护性窟檐的精确实体造型。

3) SC-80C全自动色差计。SC-80C全自动色差计的工作原理是将标准光源照射到物体表面,传感器接收到反射光信息后传到微计算机中进行计算分析,同时按色空间标准显示出数字颜色数据。传感器的光谱特性完全符合CIE标准观查者响应曲线,仪器在操作过程中能够自动对数据进行采集和处理,用户可以修改标准白板的数据和色差目标数值。通过该设备实现对绘制色彩与标准色彩的定量比对分析,以保证保护性窟檐色彩还原的准确性。

2.2 工艺流程

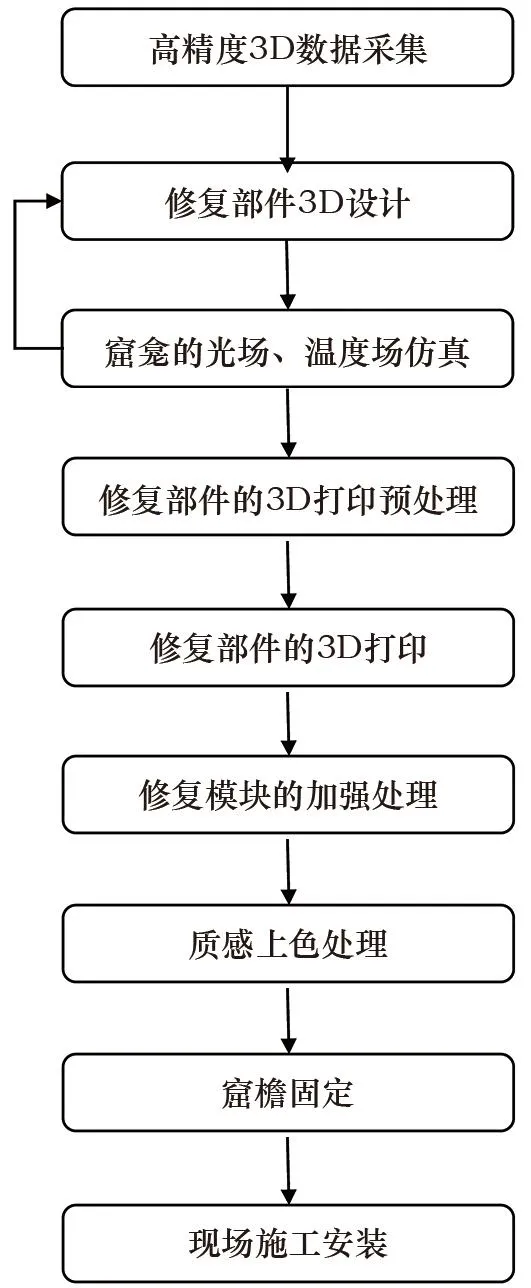

本项目包括对窟龛崖体的高精度三维数字化数据采集、修复部件3D设计、窟龛仿真设计(光场、温度场仿真)、修复部件的3D打印、修复模块加强处理、质感及上色处理、修复部件现场施工安装等程序,工艺流程图见图5。

图5 金刚经洞修复工艺流程Fig.5 Restoration process for the Vajra Sutra Cave

2.3 窟龛崖体的高精度三维数字化数据采集

采用iReal 2E对窟龛崖体进行高精度数据采集,对准精度高达0.300 mm/m,高精度表现洞窟各类细节,保障后续打印修复部件与崖体的吻合度。拍摄时尽量让相机与采集对象距离相近,保证纹理映射时面积相近的三角面片对应的纹理区域里像素数量相近,减轻纹理走样。三维数字化数据采集完成后,通过VisualSFM软件进行点云处理,合成洞窟的高精度空间模型。

2.4 修复部件的3D设计

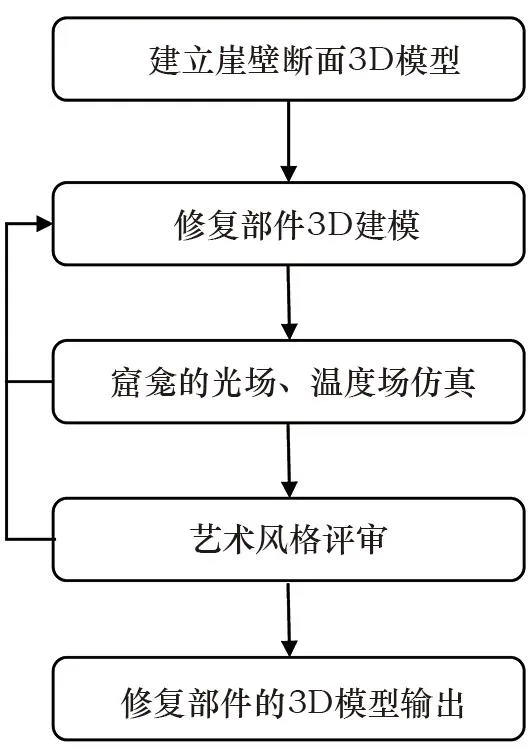

修复部件设计是一个迭代过程,在满足保护需求的同时,遵从可逆性原则[9],方便未来实施更有效保护方案,兼顾艺术风格与窟龛自身的和谐匹配,对造型方式、色彩进行还原,保障修复部件与窟龛及周围环境协调一致。修复部件设计步骤见图6。

图6 修复部件设计步骤Fig.6 Designing steps for restored parts

2.4.1崖体断面和修复部件的3D建模 崖体断面3D数据模型通过高精度3D扫描方式获取,修复部件3D模型通过手工建模方式建立,在Geomagic软件中将两个模型进行有机组合(图7),形成可以进行3D打印的文件。修复部件的3D模型造型,根据光场、温度场的计算机仿真结果进行优化调整。

图7 修复部件3D模型与崖体3D模型组合Fig.7 Combination of the 3D models of restored parts and the cliff body

修复部位建模时要兼顾石窟保护和景观需求的协调统一。修复部件应该尽可能简单、朴素,不能喧宾夺主。修复部件要保证两个方面的和谐:一是要保持与石窟自身的和谐,尽量减少对石窟原有形象特征的影响;二是保持与石窟周边景观环境的和谐,要尊重石窟历史形成的人文环境和景观风貌。

2.4.2窟龛内的光场、温度场仿真设计 光场、温度场仿真设计目标是:根据修复前后,窟龛内部光场、温度场仿真结果,对修复部件模型进行优化调整,使光照、温度指标达到最优效果,使得修复部件在安装后,对窟内微环境起到积极的调控作用,对窟龛内雕刻品真正起到有效的保护作用。

1) 基于窟龛光环境的光场仿真。阳光中紫外线的辐射及对温度变化的影响,会加速石窟雕刻品的光化学反应,加快雕刻品的风化速度。根据窟龛的实际大小,采用Atuodesk Ecotect Analysis软件进行窟龛修复前和修复后的日照区域仿真,增加修复部件后,日光直接辐射区域明显变小(图8),反复对比分析,验证修复后窟檐遮挡日照辐射的效果,日光直射范围明显缩小,窟内接收的日光辐射强度降低到日光直射的50%~56%,有效降低窟龛内日照时数,减少太阳辐射对雕刻品的侵害。

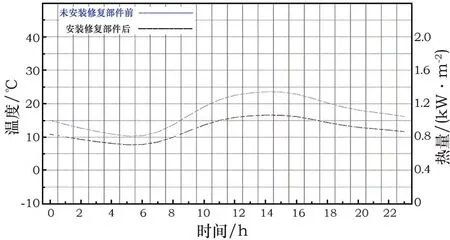

图8 光场仿真Fig.8 Light field simulation design

2) 窟龛内热环境的温度场仿真。通过Atuodesk Ecotect Analysis软件,绘制修复前和修复后洞窟温度分布图,根据模拟结果计算出两种情况下窟内的最高平均温度降低8℃,最低平均温度降低5℃,对比温度场分布的均匀程度,窟内温度分布差值由6.6℃降低到1.9℃,使修复后窟内温度分布更为均匀,维持洞窟内部热环境稳定(图9)。

图9 温度场仿真Fig.9 Temperature field simulation design

2.5 修复部件的打印预处理和3D打印

使用三维软件对三维点云模型进行表面重建得到三角网格模型,并根据3D打印机工作台尺寸和行程,避让文物本体敏感部位,进行3D数据分割,并对3D打印数据进行编程。然后利用模型分块数据,对3D打印机进行数据配置,对模型进行分块打印输出。

打印输出精度为0.05 mm,打印材料为密度小于石灰岩的光敏树脂(光敏树脂材料密度为1.10 g/cm3,石灰岩的密度为2.66 g/cm3左右),打印部件为空心结构。与传统修复工艺相比,轻型的打印材料和空心结构大大降低石窟寺本体荷载。

2.6 修复模块的加强处理

3D打印后处理过程,直接影响装配效果,以及机械强度和模块的可靠性,是一个非常重要的过程,后处理包括模块背面螺栓锁定、模块背面加强(弹性体喷涂、玄武岩纤维与玻璃纤维加强)(图10~图11)、模块正面接缝处理、模块正面加强层喷涂等工艺过程。

图10 模块背面加强层喷涂Fig.10 Spraying of the reinforcing layer on the module back

图11 模块背面玄武岩与玻璃纤维加强处理效果Fig.11 Uses of basalt and glass fibers to strengthen the module back

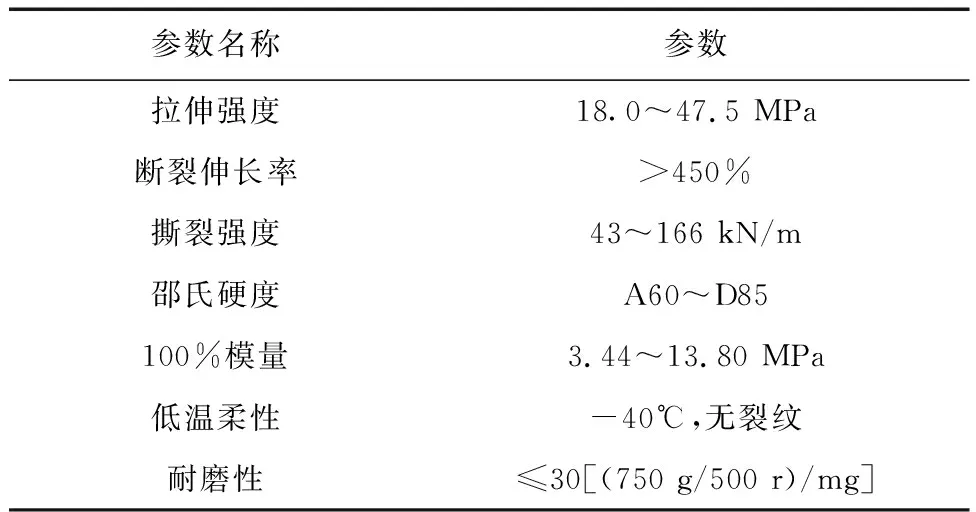

其中,模块背面加强喷涂采用S8801材料,该材料物理性能优异,具有极高的机械强度、抗拉强度、耐老化性能,在老化实验后主要性能保持率都大于90%,使用寿命可达20年。同时具备防水、防腐蚀、防紫外线等能力,可以保证修复部件的长期可靠性(S8801性能见表1、表2)。模块背面加强喷涂后用玄武岩纤维与玻璃纤维(玄武岩纤维与玻璃纤维质量比为1∶2、掺量为1.2%)进行加强处理,此时抗折强度可达3.0 MPa,抗压强度可达4.15 MPa(图12),有效增强修复部件的物理性能。

表1 S8801的物理性能Table 1 Physical properties of S8801

表2 S8801老化前后性能对比表Table 2 Performance comparison of S8801 before and after aging

图12 不同质量比玄武岩纤维与玻璃纤维强化后的抗折强度(左)和抗压强度(右)Fig.12 Flexural strength (left) and compressive strength (right) after reinforcement using basalt and glass fibers

2.7 质感上色处理

为保证修复部件与周围环境协调,质感层喷涂后使用无机硅质颜料对修复部件进行上色处理。颜色的绘制效果,采用SC-80C全自动色差计进行测定对比,上色后效果见图13。

图13 上色后效果图Fig.13 Effect of coloring on restored parts

2.8 修复部件现场施工安装

现场施工依据对文物本体最小干预的原则,同时借鉴修复龙门石窟683窟、1089窟等窟龛的修复经验,制定详细的现场修复工艺,主要包括清扫、固定、裂隙封缝、布设注浆管、灌浆加固、做旧等操作过程。

1) 清扫。对崖体缺失面用软毛刷进行清扫,确保不因残留泥土等杂质而影响粘接加固效果。

2) 固定。根据现场效果,对修复部件形状进行微调后(图14),将修复部件固定至崖壁上(图15)。

图14 修复部件形状微调Fig.14 Fine adjustment of restored parts

图15 修复部件安装Fig.15 Installation of restored parts

3) 裂隙封缝。修复部件固定完成后,对修复部件和岩体间裂隙采用环氧树脂胶泥进行封缝(图16),确保封缝面略低于裂隙平面。

图16 裂隙封缝Fig.16 Grouting of cracks

4) 布设注浆管、灌浆加固。根据现场情况确定布设注浆管的位置及型号(本工作裂隙细微,因此采用注射器针头为注浆管),采用重力注浆方式沿裂隙自下而上注浆(图17),灌浆主要材料为环氧树脂,备好肥皂等临时性胶结封堵材料,防止漏浆。

图17 布设注浆管、注浆Fig.17 Layout of grouting pipes and grouting of cracks

5) 做旧。灌浆完成后,待环氧树脂完全固化,剔除注浆管,对修复区域进行做旧处理,效果见图18。

图18 金刚经洞修复前(a)后(b)对比Fig.18 Comparison of the Vajra Sutra Cave before (a) and after (b) restoration

3 结 论

龙门石窟金刚经洞修复工作成功将3D打印技术应用到坍塌洞窟修复工作中。这是石窟寺坍塌洞窟修复工作的一种全新的尝试,为石窟寺保护工作提供了新思路。

1) 金刚经洞顶壁及左壁局部缺失是窟内病害发育主要诱因之一,对缺失部位进行修复,可抑制洞窟内水害及渗水区域伴生的水锈结壳、微生物病害、泛盐等情况的发育速度,为这些病害治理工作提供更充足的时间。

2) 通过对修复部件进行光场、温度场仿真设计,使洞窟内接收的日光辐射强度降低到日光直射的50%~56%;洞窟内最高和最低平均温度分别降低8℃和5℃,窟内温度分布差值由6.6℃降低到1.9℃,大大改善文物保存环境。

3) 采用老化后性能保持>90%的S8801材料涂覆修复部件,使其具备防水、防腐蚀、防紫外线等能力;采用玄武岩纤维和玻璃纤维增强修复部件物理性能,修复部件抗折、抗压强度分别达3.0 MPa、4.15 MPa,保证修复部件的使用寿命>20年。

但是在实际应用中也发现有以下几点需要继续优化改进,这是我们下一步工作的方向。

1) 尝试使用不同材料制作修复部件,以期寻找在收缩性、耐老化性等方面与天然岩体最为接近的修复材料。

2) 改进制作工艺,调整修复部件外部细节凹凸度,使其外观与周围环境协调一致。