广东某酒厂废水站运行及调试

丘宙 广东自远环保股份有限公司

1 项目概况

广东某酒业有限公司属迁建项目,总投资6 亿元,建设年产10 万t 优质酒生产项目,打造“米酒加工、收储、配制、包装、销售”于一体的高端白酒酿造基地。主要建设内容包括改用清洁的天然气作为燃料、改善生产储(存)酒条件、完善水(大气)污染防治措施等。项目技术改造后,保持年产米香型白酒1000t 的生产规模。项目含酒糟废水等生产废水及生活污水如不经过处理直接排放会对周围的水环境质量产生一定的影响。地下收集水池按远期500t/d 处理量设计,一期污水治理设备按100t/d 处理量设计。

2 设计进出水水质及处理工艺

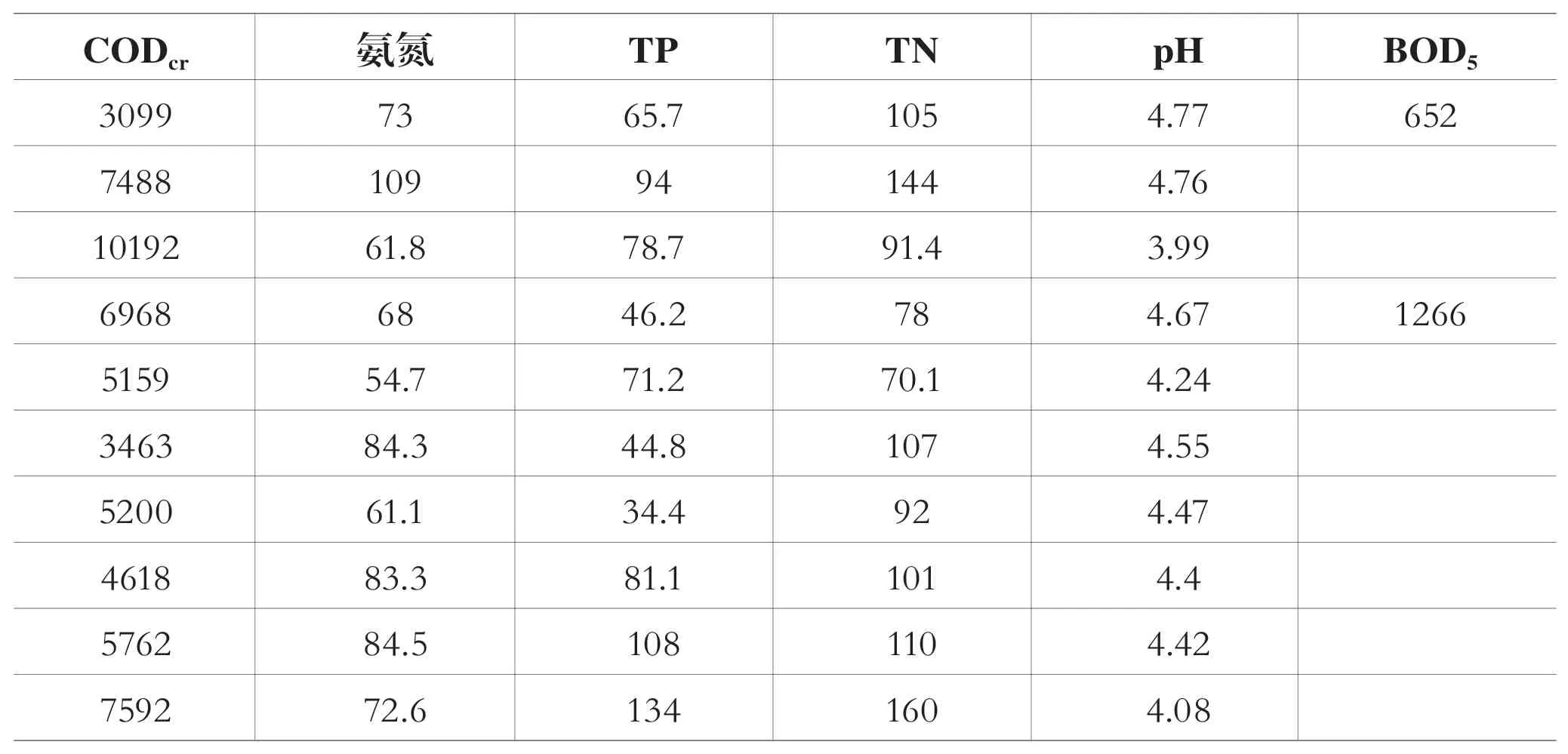

2.1 设计进水水质(单位mg/L,pH 无量纲)(表1)

表1

2.2 设计出水水质(单位mg/L,pH 无量纲)(表2)

表2

设计出水执行《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)中新建企业水污染物直接排放限值和广东省地方标准第二时段一级标准的较严者。

2.3 处理工艺

在实际调试过程中,源头废水并未进行分水,而是前端混合后再分别进入高浓度及综合废水调节池。根据调试过程遇到的问题,部分调整了工艺流程,实际运行工艺如图1。

3 调试过程及问题的解决

3.1 废水水质问题

调试于3月份开始,废水量约40m3/d,运行时间20h。由于前端废水未进行分水,而是混合后经简易、短时间沉淀后分别流入高浓度及低浓度预埋进水管,导致高浓度废水调节池及综合废水调节池水质相同,失去了分水效果,无法实现设计高浓度废水定量打入综合废水调节池的初衷。且由于废水仅经过简易沉淀,大量的谷壳、酒糟流入调节池,由于调节池是按远期500t/d 设计的,有效容积约143m3,废水在调节池中的停留时间较长,废水在调节池中不断酸化、腐败;综合上述因素,造成调节池pH 低,碳氮磷比失衡,且由于该公司属于试产阶段,酿酒配方不断改变,废水进水水质波动巨大,给调试,特别是UASB 的调试造成较大不良影响。初期部分调节池废水水质如表3。

表3 综合废水调节池水质检测表 单位:mg/L;pH,无量纲

针对废水未分水及酒糟、谷壳多的问题,将车间排放口处的简易沉砂池改为提升井,废水先经过滚筒微滤机后再经进水预埋管流入综合废水调节池,同时在废水进入池体前增加阀门井,以实现切换进入综合废水调节池和高浓度废水调节池的功能,并将高浓度废水调节池作为事故应急池。经过滚筒微滤机过滤后,废水中谷壳、酒糟等大部分被过滤掉,有效削减了污水站处理负荷。

针对废水在调节池中停留时间过长,pH较低,碱加药量较大的问题,笔者将废水处理改为“当天来,当天处理完成,停机见底”的运行模式。此种运行模式下,碱加药量可得到有效降低,但是需在酒厂稳定酿酒配方工艺后进行,且由于采用即来即走的运行模式,需考虑废水温度对生化系统的问题,特别是夏季炎热天气,当温度超过35℃时,需进行降温处理。水解酸化工艺段提高了工艺抗负荷冲击的能力,为此种方法的实施提供了基础条件。

调试初期,废水在调节池中停留时间较长,pH 较低,为4.4 左右,将其调至pH=7,实际碱液加药量Q实10%NaOH=15L/h,而设计加药量为Q设10%NaOH=0.3L/h,远低于实际加药量,笔者认为酒糟废水成分复杂,其中含有的缓冲物质及废水中的酒糟、谷壳等的持续腐败、酸化是造成这个现象的主要原因。为减少加药量,降低运行费用,笔者在酒厂稳定酿酒配方工艺后将运行模式改为“当天来,当天处理完成,停机见底”,此后调节池pH基本稳定在4.7~5.5 之间,Q实2.5%NaOH=25L/h,折成10%NaOH,Q实10%NaOH=6.25L/h,大大降低了加药量。

3. 2 UASB 调试

水解酸化池内的厌氧反应,随着调试运行时间的进行,污泥泥龄的增加,已部分进行到产甲烷阶段。因此,水解酸化池有效池容约26m3,水力停留时间有限,作为废水进入USAB 内的预处理工艺段,不会对UASB产生明显影响。

由于处理水量为设计的40%左右,约2m3/h,且酒厂生产废水短期内无法达到设计水量,UASB 若按设计的5m3/h 的处理量运行,会造成UASB 间断进水,不利于UASB 内环境的稳定,笔者在UASB 出水缓冲池内增加UASB 外循环提升泵并通过调节流量,使UASB 进水稳定在理想的上升流速范围内。

调试初期为保证UASB 内碱度维持在较高水平,pH 设置为7,待UASB 调试稳定后,再将pH 设置为5.5,后期运行时,碱加药量将进一步降低。

由于酒厂生产需要,进入UASB 的负荷较高,VFA 快速积累,笔者调试初期在UASB 出水缓冲池内投加碳酸氢钠,以增加UASB 内碱度,经过一段时间的调试、运行,UASB 内pH 稳定在6.9~7.5,总碱度稳定在2000~2200mg/L( 以碳酸钙计),出水VFA稳定在6~8mmol/L,CODcr去除效率稳定在75%~85%,系统基本运行稳定。至验收完成,UASB 内污泥呈絮状,未形成颗粒污泥。

在调试过程中,发现UASB 出水水面生长有某种真菌类,且不断繁殖,经过一段时间的观察与对水质的检测,未发现此种真菌会对处理系统产生明显影响,仅做定期打捞处理。

3. 3 物化除磷调试

两级AO 对氨氮、总氮处理效果好,氨氮去除率约97%,TN 去除率约95%。

设计生化系统对TP 处理效果有限,主要通过后端物化系统除磷,由于废水TP 浓度较高,好氧池出水TP 约30mg/L 左右,初期调试时使用PAC 除磷,不仅加药量大、产泥大且TP 无法稳定达到0.5mg/L 以下。经过多次试验,发现石灰+亚铁和专用除磷剂,均能在节省大量药剂用量(相比PAC)的情况下,产生较好的除磷效果。石灰+亚铁的组合对TP 的处理效果好,且后端不用回调pH,但产泥量较大;而专用除磷剂在加药量为2g/L 时,可稳定达到0.5mg/L 以下的效果,且由于不用石灰调pH,大大减少了产泥量,且不需增加新的设备,只需将除磷剂加至原来的PAC 配药桶即可。

经过对两种方法的经济性比较,本工程最终选用专用除磷剂进行除磷。

4 存在问题及建议

废水处理池体均应设置排空系统,尽量采用重力式排空,无条件的,应设置集水槽。调试前期,因系统暂不稳定,造成后端清水池内积蓄大量污泥,因无排空系统,增加了清水池的清理难度。

污水站实际运行过程中,短期内往往达不到设计处理量,为保证UASB 有一个较为稳定的水力条件,建议UASB 出水设置外循环水池,同时还可兼做补充碱度、营养物质等的加药池,为UASB 更快启动、更稳定运行增加保障。

好氧池填料不宜使用弹性填料,笔者在实际调试过程中发现,由于弹性填料表面较为光滑,结构较为单一,污泥极易因曝气、搅拌而脱落,不易于污泥的附着、增大,该废水站好氧池设计虽然为接触氧化工艺,而实际运行状态为活性污泥工艺。根据笔者的调试经验,建议选用组合填料等结构较为复杂,表面较为粗糙的的填料。

设计UASB 污泥补充来源为生化沉淀内污泥,该污泥内产甲烷菌含量少,且溶解氧含量高,不适于UASB 内严格厌氧环境的要求,笔者在调试过程中关闭了该处的污泥回流。由于UASB 进水直接取自水解酸化池,水解酸化池内的泥水混合物一起进入厌氧罐,实际上会一直往UASB 内补充污泥,造成因泥量过多,而出现跑泥的现象,不利于UASB 内污泥的稳定,笔者建议设计时,在水解酸化池出水端增加沉淀池及提升池工艺段,或者将水解酸化池设计成斜管沉淀池样式(把斜管换成弹性填料),将三种功能集成在一个池体内,实现泥水分离,使进入UASB 的,只有经水解酸化后的废水,对于UASB 颗粒污泥的形成有积极作用。同时,新增的沉淀池污泥,可作为UASB 污泥接种与补充的来源。

将生化污泥与物化污泥分开贮存及处理,即设计两个污泥池,生化污泥池与物化污泥池,物化污泥因为加了混凝剂、絮凝剂等化学制剂,压滤后的污泥不适宜堆肥等生态利用,而生化污泥安全利用风险明显小于物化污泥,适宜生态利用,且生化污泥可作为后续停产重启后的接种污泥源,因此笔者认为将二者区分开来,对于污泥的科学合理处置与利用是有积极作用的。

污水站若为露天无隔墙设计,应有防止站外雨水汇流至污水站内,流入废水调节池的措施,站内应设置雨水排水沟,将雨水导排至站外排水沟。

5 结语

污水站经过3 个月的调试工作,出水实现稳定达标排放,顺利完成验收,验证了“进水预处理+水解酸化+UASB+两级AO+物化除磷处理工艺”的成熟性及可行性。