某660MW 超超临界机组真空系统节能研究与应用

高宏福 尹立国 王传启

华润电力(锡林郭勒)有限公司

1 概况

本项目2 台660MW 超超临界发电机组。每台机组抽真空系统配置2×50%,2BW4 353-OEK4 型水环式真空泵组,主机与小机抽真空系统共用,设计抽气量8040m3/h。单台水环真空泵电机配套功率132kW。设计机组启动时2 泵运行,正常运行时1 运1 备。

2 系统优化分析

水环真空泵的性能指标有:功率、空气量、容量、气体混合物和吸入压力。在水环真空泵启动时,真空泵抽气压力Pm 、功率PP、抽气时间T与抽空气量Da 的对应关系。水环真空泵的性能与工作液温度、工作液的特性和抽吸的气体状态有关。当水环真空泵,特性曲线为0.1MPa、抽气温度20℃、工作液温度为15℃和相对湿度70%的空气时,抽气的工作特性变化而引起的水环真空泵的特性变化,按理想气体状态方式进行推导计算。吸气量受工作液温度的影响,可推导如下计算公式:

其中:

式中pm—抽气压力,Pa;

ps(t)—t℃时的饱和压力,Pa;

ps(15℃)—15℃时的饱和压力, Pa;

Da—t℃时的吸气量,m3/min;

Da(15℃)—15℃时的吸气量, m3/min;

nt—水环真空泵实际转速, r/min;

ng—泵额定转速,r/min。

当工作超过15℃时,修正系数λ<1、D<Da(15℃),水环真空泵工作性能降低,实际抽吸能力也降低,抽吸压力也下降,抽吸的空气量也将减少。在机组额定工况下运行,真空系统的漏空气量趋于稳定。因此,必须时刻保持水环真空泵的工作液温度,以维持汽轮机真空系统的稳定运行。

3 系统改造实施分析

3.1 真空泵系统改造优化

由公式(1)可知,真空泵的工作液温度越高,λ 值越小于1,水环真空泵的工作性能越差,抽吸能力也越低,当工作液的温度处于恒定状态时,汽轮机组的凝汽器才能形成良好的真空。

本机组真空泵极限抽吸压力为3.3kPa,对应的饱和温度约25.7℃。即工作液温度小于等于25.7℃时,将会使真空泵工作在极限抽吸压力下,在凝汽器循环水温度不变的条件下,对应的凝汽器真空就越好。由公式(1)可知,可通过提高真空泵的抽吸能力Da(单位为m3/min),提高凝汽器的真空度。通过综合分析采取如下优化方案。

方案1:降低真空泵工作液温度。水环式真空泵使用除盐水作为工作液补水,补水温度较恒定,降低补水温度实施条件有限。可增加水环真空泵工作液冷却器换热片数量,增大板式换热面积,同时在真空泵入口抽气管道处增加一台前置冷却器,降低真空泵入口抽气温度。以实现降低水环真空泵工作液温度。

方案2:实施真空系统改造,在方案1的基础上,增加1 台100%高效罗茨真空泵组,提高真空系统抽气能力的同时,降低厂用电。真空泵入口蒸汽和不凝结汽(气)先经过前置冷却器,使得抽气管道内的水蒸气在前置冷却器内凝结,其汽化潜热由前置冷却器的闭式冷却水带走,冷凝水排至凝汽器内。高效罗茨真空泵组吸入的气体基本上都是不凝结气体,以降低进入高效罗茨真空泵组抽气温度,保证高效真空泵运行稳定。

经过计算选型,新增1 台100%容量高效罗茨真空泵组(抽气量9000m3/h),较原设计抽气量(8040m3/h)增加12.2%。罗茨真空泵配套电机功率75kW,水环真空泵配套电机功率110kW,其中罗茨真空电机采用变频控制,以适应不同工况调节需要。

3.2 可靠性分析

抽真空系统改造接入1 台100%容量高效罗茨真空泵组。原有的2 台50%容量水环真空泵组仍保留,通过修改控制逻辑实现泵与泵之间的自动切换,确保抽真空系统安全可靠。

汽轮机组正常启动时,使用2 台50%水环真空泵组抽真空,实现快速建立真空,在机组稳定运行后,使用1 台高效罗茨真空泵组正常运行,通过罗茨真空泵变频电机调节,适应机组各工况需要。

在机组真空系统发生严重泄漏时,高效罗茨真空泵组不能维持凝汽器真空,原有2 台水环真空泵投入运行,满足机组运行要求。

3 台真空泵组互为备用,任意一台真空泵故障,都能联锁启动,实现快速切换。

4 效果评价

4.1 实施费用

项目总投资:1 台管式前置换热器:5.68万元。1 台100%高效罗茨真空泵组:62.97万元。设备安装施工费:4.5 万元。单台机组总投资73.15 万元。

4.2 厂用电节能效果评价

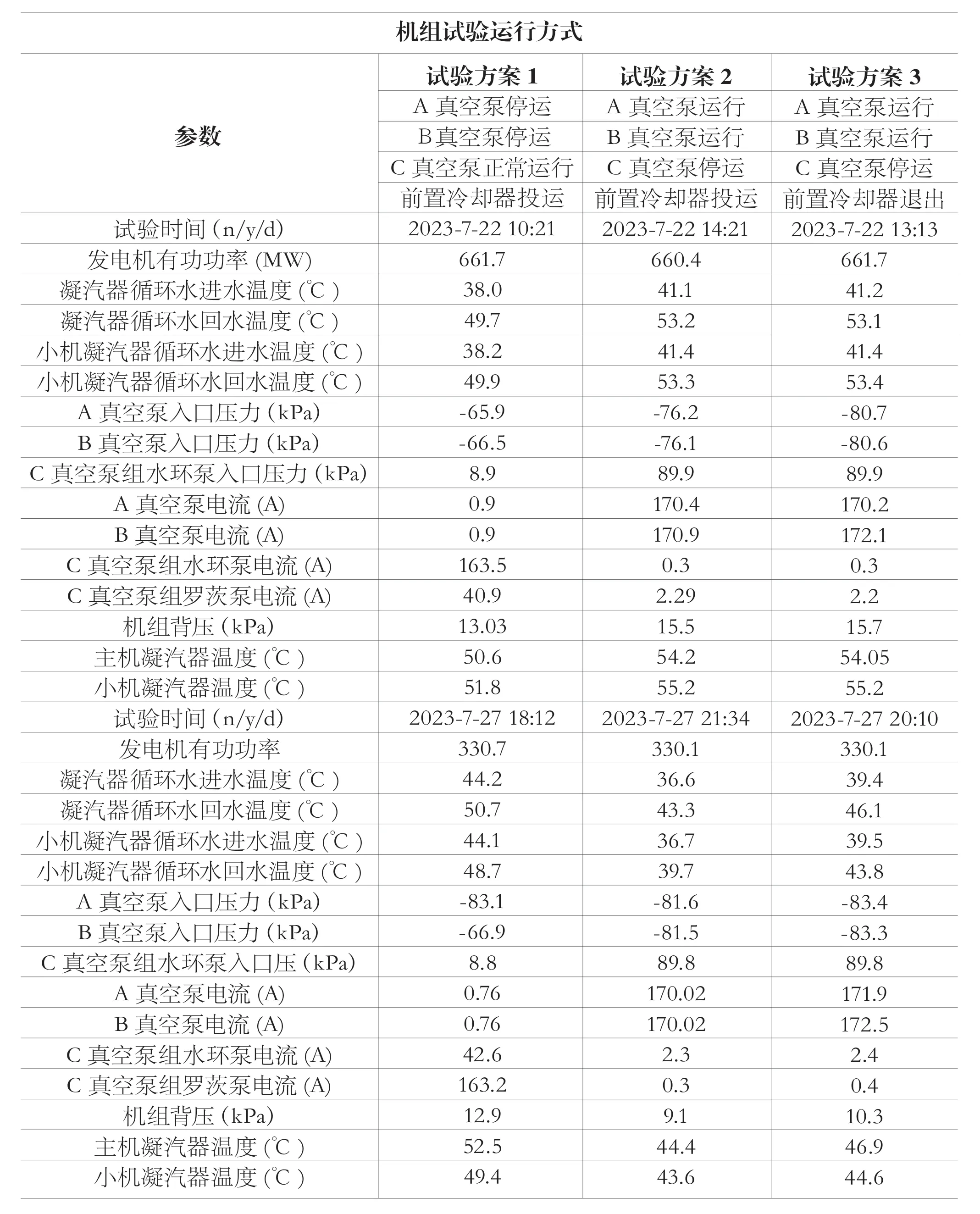

改造后,对机组进行性能试验,如表1。以单台机组年运行7000h 计,原2 台水环真空泵运行电流分别为170.40A 和170.97A,改造后高效罗茨真空泵组罗茨泵运行电流40.99A、水环泵运行电流163.50A。

表1 真空系统改造效果数据比较

式中T—真空泵电机1a 中运行时间,按7000h 计算;

P—真空泵一年运行所耗电量,kWh;

U—电机电压,kV;

I—真空泵电机电流,A;

cosφ—真空泵电机功率因数,取0.85。

按公式(3)计算,原2 台水环真空泵1a 运行所耗电量为:

1 套高效罗茨真空泵组1a 运行所耗电量为:

则年节约电量为:133.69 万kWh -80.08万kWh =53.61 万kWh。

电价按0.345 元/ kWh 计算,单台机组年节约电费约:0.345×53.61=18.49 万元。

4.3 机组煤耗节能效果评价

分析试验数据,如表1,在机组同负荷条件下,比较试验方案1、试验方案2,负荷660MW 时机组真空背压降低2.48kPa,负荷330MW 时机组真空背压降低3.9kPa。真空泵厂用电降低136.88A。比较试验方案2、试验方案3,在水环真空泵正常运行的条件下,投退真空泵入口前置冷却器后,负荷660MW时机组真空背压降低0.23kPa,负荷330MW时机组真空背压降低1.28kPa,真空泵厂用电平均降低约1A。

按背压变化对机组煤耗影响的定量计算方法比较计算,机组每降低1kPa 背压,节约2.3gce,标准煤平均单价600元/t,单台机组按降低背压2.48kPa计算。机组年平均运行4800h,节煤:4800×660×103×2.48×2.3×10-6×600=1084.2万元。

4.4 综合经济效果评价

单台机组真空系统改造总投资73.15 万元;单台机组改造后节省厂用电18.49万元/a;单台机组改造后机组降低背压2.48kPa,节约标煤1084.2 万元/a;按静态投资期法计算,约0.07a 收回投资,改造后经济性优良,节能效果明显。

5 结语

通过对真空系统改造,采用1 台100%容量高效罗茨真空泵组系统运行可靠,实现机组能耗降低。减少了原水环真空泵组运行时间,降低设备维护成本;降低厂用电率和机组煤耗。节能、经济性效果明显,达到节能降耗目的,改造效果优良,可为同行类似机组改造提供参考。