Fe2O3掺杂非纳米TiO2的制备及其光催化性能

张梦雅, 万淇通, 张云飞, 邴丽娜, 沈振江

(海南师范大学 物理与电子工程学院,海南 海口 571158)

二氧化钛的光催化性能被发现至今已有近50年的历史,因其化学性能稳定,成本低廉,且制备原料易得等优点一直是光催化剂研究的热点内容。虽然其能将污染物氧化分解为CO2和H2O,但其禁带宽度约为3.2 eV,这使得其光催化受到了一定的限制,加之只能在387 nm以下的紫外光的照射下完成光催化,而这部分仅占到了可见光的5%左右[1-2],所以必须要通过缩窄禁带宽度以及扩大吸收光谱至可见光区域的方式来进行改性。

纳米TiO2因其本身尺寸足够小,所以可直接作用于人体、动植物、水源,但无法进行收集处理就会是无所遁形的伤害。纳米尺寸的TiO2会在多种环境下进入人体,例如吸入纳米粉末、添加在防晒霜等的TiO2进入皮肤等[3]。这些尺寸过小的粉末难以人体代谢排解,沉积在人体的肺部或者其他器官造成伤害。广泛应用于水污染领域的纳米TiO2的研究目前仍渴望制备尺寸更小的低维度纳米材料,以得到更好的性能,更高的催化活性,但在实际的水污染治理过程中会造成二次污染,对环境形成新的破坏。

通过掺杂改性,以金属氧化物掺杂、非金属掺杂、贵金属沉积等方式提升性能。本研究将采用固相法对金属氧化物掺杂,研究掺杂TiO2光催化性能改变。在掺杂TiO2的研究过程中,煅烧温度的升高使得二氧化钛从锐钛矿到金红石相的转变,从而使得催化活性发生改变的情况[4]。也有尺寸和Ti4+相近的金属阳离子的掺杂促进锐钛矿转变的相关结论[5],采用和Ti4+尺寸相近的掺杂金属离子Fe3+更容易在高温的条件下占据Ti4+晶格格点,形成畸变,进而改善光催化效率。

本研究采用简单的物理方法将金属氧化物氧化铁均匀掺杂TiO2制备Fe2O3/TiO2复合粉末,以亚甲基蓝为目标反应物,通过研究热处理温度和热处理的升温速率,探究出Fe2O3/TiO2复合粉末纳米粒径向非纳米尺寸的转变,以及本方法的最佳制备条件和光催化效率。

1 材料与方法

1.1 材料

TiO2粉末、Fe2O3、无水乙醇、电子天平、鼓风干燥箱、XRD、紫外分光光度计、马弗炉、200 W汞灯。

1.2 样品制备

1.3 表征

用X射线衍射仪对改性前后的TiO2粉末结构和物相进行分析,扫描范围2θ:20~80°,计算平均晶粒的大小、晶格常数和体积的变化。

将20 g亚甲基蓝溶于2 L水中,制成污染物水溶液,取100 mL溶液作为反应溶液放入培养皿中,取0.1 g二氧化钛或掺杂样品分别放入反应溶液中,将200 W低压汞灯作为光源,进行光催化实验。在光催化反应开始后,每15 min取样一次,离心分离,取上层澄清液,使用紫外分光光度计在400 ~ 900 nm波段测量样品吸光度,降解率(D)可以通过朗伯-比尔定律准确测量出反应中亚甲基蓝溶液的浓度,从而可以判断掺杂样品的催化效果:

其中CO是目标降解物亚甲基蓝的初始浓度,Ct是经过时间t之后的溶液浓度,AO和At分别是初始时刻的吸光度和t时刻的吸光度。

2 结果与讨论

2.1 晶体结构

图1为Fe2O3/TiO2的XRD图谱,由图1可以看出,400 ℃、450 ℃、500 ℃的煅烧温度的样品在2θ为27.50°、38.95°、48.04°、53.89°、55.06°、62.1°、68.76°、70.28°时均有锐钛矿晶型结构的TiO2衍射峰,分别可以对应到锐钛矿相的(101)、(004)、(200)、(105)、(211)、(204)、(116)、(220)、(301)晶面,说明在3 种高温处理下,TiO2晶相没有发生转变,其样品骨架仍然是锐钛矿相。且随着煅烧温度的升高,衍射峰逐渐增强,衍射峰的半峰宽依次减少,这表明其锐钛矿的结晶度逐渐增强。在这个过程中,没有发现关于氧化铁的衍射峰,主要原因是掺杂量过少,Fe3+离子均匀分布在TiO2晶相中。

图1 不同热处理温度下Fe2O3/TiO2的XRD图谱Figure 1 XRD patterns of Fe2O3/TiO2 under different heat treatment temperatures

从XRD 的谱图来看,在这个过程中并未出现第二种晶相,全部为锐钛矿晶相,但存在衍射峰的略微偏移,说明结晶度不完整且表面存在缺陷。未出现晶相转变的原因是低温热处理不足以达到相变的条件,而本次采用分析纯纳米粉末相较于溶胶凝胶法相变温度较高,具有较好的热稳定性。从衍射峰的位置来看,掺杂Fe2O3的样品对TiO2(101)衍射峰的角度发生了微量的位移,这说明TiO2晶格确实发生了畸变,Fe3+离子确实已经占据了其格点。

从晶格常数来看,随着掺杂量和温度的升高,晶格常数大多略有增加。这主要是随着掺杂量和煅烧温度的升高,Ti-O键的键长依次略微增长,但从晶格常数来看,掺杂和热处理并未影响晶格常数,这表明在低温热处理的情况下,本研究所有样品皆维持锐钛矿结构。

2.2 光催化性能

2.2.1 温度对光催化性能的影响

近代中华民国成立以后,闻名遐迩的精武体育会为了使自己以体、智、德三育为宗旨,倡导“爱国、修身、正义、助人”,“强国、强民、强身”,以及“乃文乃武”的精武精神得到更大范围的传播和发扬光大,他们不失时机地将自己的触角伸向了东南亚地区,以便在更广阔的空间传播中国的武术文化和精武精神。

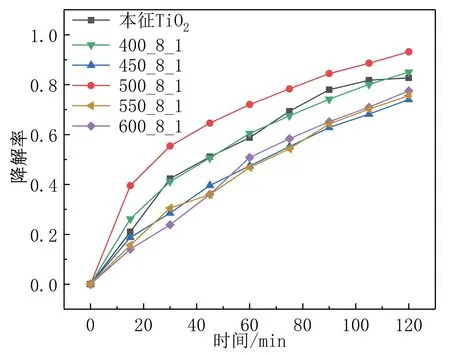

图2为在梯度变化温度的情况下Fe2O3/TiO2复合粉末催化剂和本征TiO2粉末在2 h内的光催化降解图。图3为在相同作用条件下,不同热处理保温温度的样品动力学分析。由图2可见,随着热处理保温温度的升高,Fe2O3/TiO2复合粉末提高亚甲基蓝的降解率,这主要是因为高温处理增加了离子的扩散速度,但这种增加有一定的上限。掺杂量的不同最佳处理温度也不尽相同,本研究最好效果显示掺杂量为1%时,保温温度为500 ℃。

图2 不同热处理保温温度的样品对光催化效率的影响Figure 2 Effect of samples with different heat treatment and insulation temperatures on photocatalytic efficiency

图3 不同热处理保温温度的样品动力学分析Figure 3 Dynamic analysis of samples at different heat treatment and insulation temperatures

在该温度下,保留了二氧化钛的锐钛矿结构也使得氧化铁分散较为均匀,促进氧化铁发挥电子空穴对捕获陷阱的作用。

2.2.2 掺杂浓度对光催化性能的影响

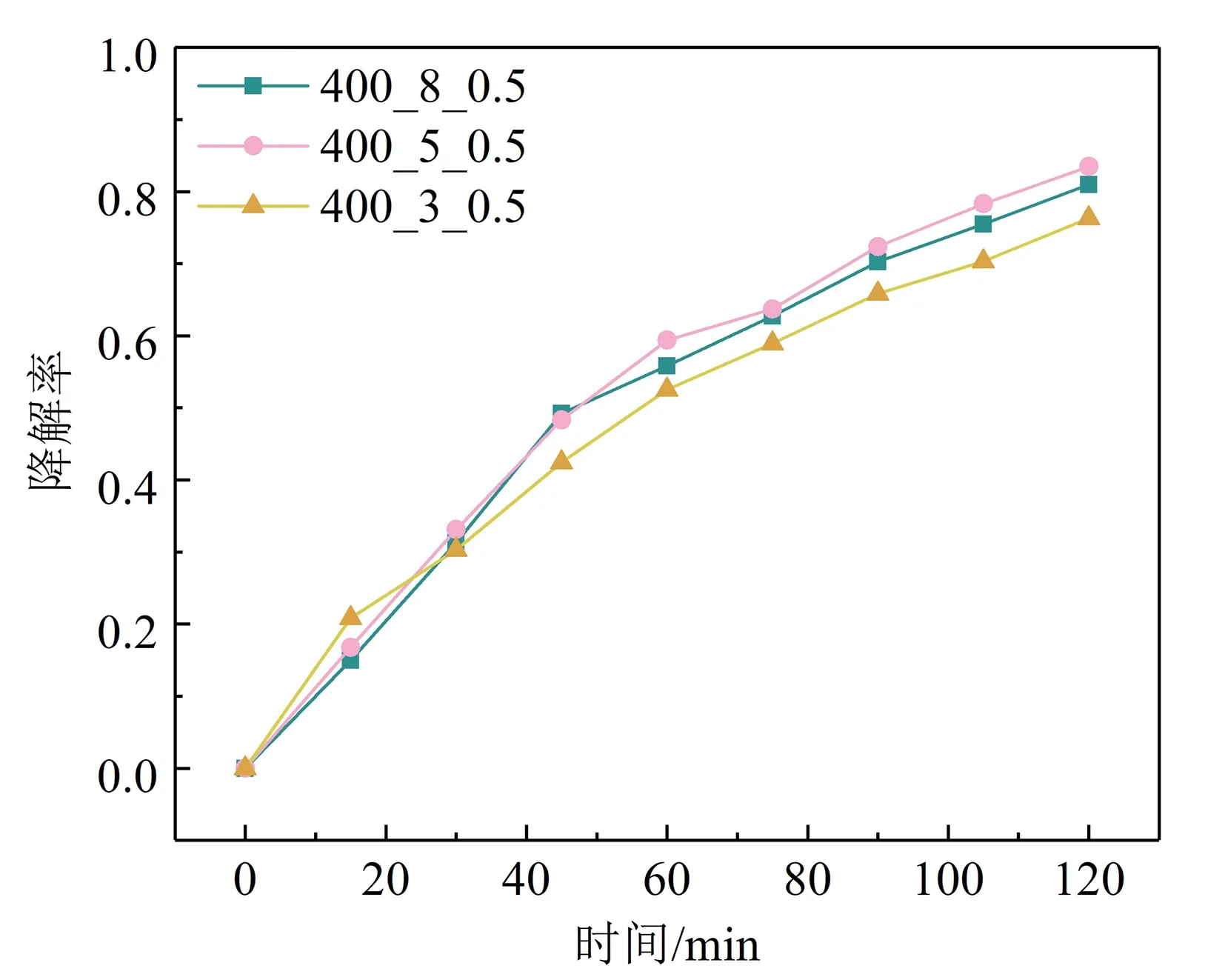

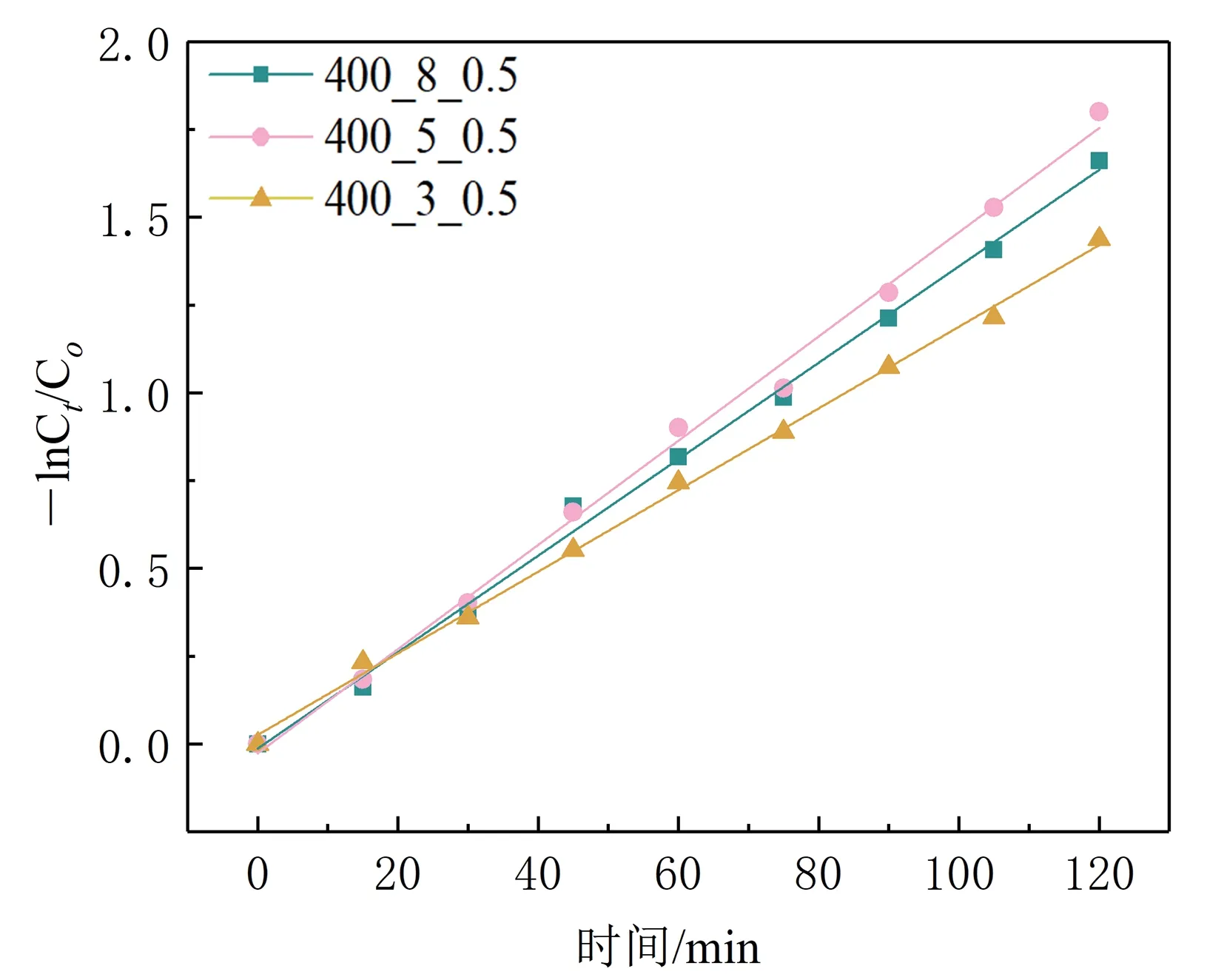

随着掺杂浓度的增加,可以看到催化效果先升高再降低,这说明在梯度变化过程中逐渐添加氧化铁粉末会对电子和空穴的分离起到阻碍作用,反而会促进电子和空穴对的复合。低浓度的掺杂对光催化起到促进作用,但是随着浓度的升高,并不是所有的Fe3+离子都可以占据Ti4+离子的晶格,这就会使得应该进入TiO2晶格内部的Fe2O3堆积在其表面,阻碍其进行光催化作用。催化效果最好的500 ℃的梯度掺杂量如图4所示,随着浓度的升高,光催化效果也随之升高,但当浓度升高到一定的程度后,过高浓度的催化效果反而降低。图5的动力学分析图印证了光催化降解度符合实验表现。

表1 不同热处理温度、热处理速率下TiO2晶格常数Table 1 TiO2 Lattice constant at different heat treatment temperatures and heat treatment rates

Fe3+掺杂的效果存在最佳浓度,当掺杂离子浓度较小时,半导体中缺乏足够的载流子捕获陷阱,因此效果不明显。当掺杂浓度过大时,半导体中捕获位之间的距离将会降低,从而使电子-空穴对重新复合的几率增加,此时Fe3+反而成为间接的光生电子-空穴对的复合中心。

2.2.3 升温速率对光催化性能的影响

图6和图7显示不同升温速率下样品的光催化效率有一定变化,表明升温速率对TiO2的光催化活性有一定的影响,这说明煅烧时间的长短直接影响材料的晶体长大和最终形貌。升温速率过快,煅烧时间过短,晶型不易形成,煅烧时间延长能够给晶体提供足够的能量,但是与此同时可能会引起晶体长大、部分TiO2粒子的团聚导致催化剂失活的现象,因此影响了亚甲基蓝的降解度。

图6 升温速率对光催化性能的影响Figure 6 Effect of heating rate on photocatalytic performance

图7 升温速率对光催化性能的样品动力学分析Figure 7 Sample kinetic analysis of the effect of heating rate on photocatalytic performance

升温速率的不同会引起的光催化活性的改变,但最佳的升温速率还需要根据掺杂量和掺杂元素等条件综合判断。

在保温温度为500 ℃时降解率最高,达到93.1%,相较于未处理的粉末的催化效率(82.7%)有所提高。

2.3 表面形貌

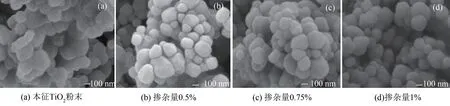

图8 为Fe2O3/TiO2的SEM 图。由图8 可见,经过热处理的Fe2O3/TiO2粉末和TiO2粉末晶粒颗粒都呈现出圆形,表面较为光滑,颗粒间隙较为明显,从整体来说,Fe2O3/TiO2粉末大于TiO2粉末颗粒,相较于未经过热处理的TiO2粉末尺寸直径在100 nm左右,已经经过热处理的TiO2粉末颗粒直径在150 nm左右,掺杂金属氧化物Fe2O3/TiO2粉末颗粒直径则在200 nm到300 nm之间,有时直径为400 nm和500 nm。在一定程度上,粒径的增大会在重力的作用下加速沉积,便于收集利用。

图8 本征TiO2和保温温度为500 ℃、升温速率为8 ℃/min时不同掺杂量的Fe2O3/TiO2粉末的SEM图Figure 8 SEM images of Fe2O3/TiO2 powders with different doping amounts at intrinsic TiO2 and insulation temperature of 500 ℃ and heating rate of 8℃/min

2.4 光催化性能改善机理

较不稳定的锐钛矿晶型TiO2是目前光催化研究中催化活性更好的光催化剂。在光照条件下,TiO2价带上电子受到激发跃至导带,价带上留下空穴,形成电子空穴对,电子、空穴分别发生氧化反应和还原反应,将污染物分解成为相应的自由基,最终降解污染物为H2O和CO2。但是因为导带间隙过宽,不能达到良好的催化效率,因此出现对其改性的研究。

目前有添加金属离子掺杂、非金属粒子掺杂、表面贵金属沉积等若干种改性方式。金属离子改性的方式可以使锐钛矿晶型的TiO2发生缺陷,从而形成电子空穴对的捕获陷阱,降低二者复合的可能性,达到延长复合时间,提升二氧化钛的活性。Choi[5]等先后进行21种过渡金属离子的掺杂,发现Fe3+和Cu2+的掺杂在一定的限度提升了光催化活性。

因Fe3+半径(0.064 nm)和Ti4+半径(0.068 nm)较为接近,所以相较其他金属离子而言,在合适的条件下比较容易取代Ti4+的格点位置[6]。掺杂提升效果的原因有两方面,一方面Fe3+在高温环境下通过扩散取代Ti4+的格点位置,晶格出现缺陷,同时产生氧空位[7],使得分开的电子、空穴对来说更难以复合,氧化还原反应所作用的时间会延长;另一方面是Fe3+和Ti4+以及O2-可以形成Fe-O-Ti桥式网络结构,从而提升光催化效率。

但随着掺杂量的提高,反而会使得光催化效率降低,这其中一方面的原因是过多的Fe3+反而有可能从光生电子和空穴的电荷转移介质转为两者复合中心,加快电子和空穴的复合,从而降低光催化效果;另一方面的原因可能是过多的掺杂可能会对TiO2形成包裹,未进入晶格的掺杂离子会堆积在晶界处,屏蔽光和TiO2接触,使得光生电子无法产生,从根本上降低了光催化发生的可能性。本研究发现最佳掺杂浓度在1%时有较好的效果,但随着掺杂量的提高反而会使得光催化效果下降。

也有研究发现在掺杂过程中保温温度和升温速率对TiO2晶型转变和形态具有重要作用,随着温度的升高会使得团聚加剧,从而影响光催化效果。

焙烧温度升高在一定程度上对掺杂粉末起到了一定的积极影响,从效果来看400 ℃到600 ℃的保温温度催化效果先升高后降低,在500 ℃时催化效果最好,达到了93.1%,高于未掺杂的TiO2粉末。但随着焙烧温度持续增加,反而出现了催化效率降低的现象。这可能是Fe2O3/TiO2复合粉末的团聚减少了参与光催化样品的比表面积。

从升温速率来看,随着升温速率的提高,催化性能更好,可能是因为本次是低温焙烧,处于锐钛矿的晶体规整阶段,晶粒尺寸生长,同时也发生团聚,这些无疑减小了比表面积,降低了晶粒粉末发生反应的几率[8]。也有研究表明在高温反应时,升温速率的转变可能是晶相发生转变的重要参数,随着升温速率的提升,相变温度会随之升高,因此,也说明升温速率是在粉末热处理过程中的重要参量。

光催化剂TiO2粉末的高比表面积和高表面积导致良好的分散性,这有利于液态污染物的催化反应,同时也对催化剂回收造成了一定的困难,无形中产生了二次污染,这显然不利于环境治理。而经过掺杂改性的样品呈现出的高团聚性使得其相对较容易在重力的作用下从分散相沉积,为收集提供了可能性。未进行改性的样品在120 min反应结束后仍然在液体中可见残留,但经过改性的样品在30 ~ 60 min会因为较好的团聚性在液体中快速沉淀,同时高于分散性较好的TiO2粉末主要原因是经过掺杂和热处理之后粉末直径增加,在重力作用下沉淀位移大于扩散运动的均方位移,整个分散体系被破坏,达到短时间沉积的目的。

在分散体系被破坏之后仍然可以加强光催化效果,是因为Fe3+被氧化为Fe后,且Fe2+还原成Fe3+,在这个过程中会在TiO2表面积累羟自由基,因此更进一步加快光催化[9]。

3 结论

本研究利用固相法掺杂热处理制备出来的Fe2O3/TiO2催化剂对目标污染物亚甲基蓝的催化效果好于纯二氧化钛催化剂,且相对较容易沉积,为后续收集提供可能。探究了Fe2O3/TiO2掺杂样品的光催化性能,并对其制备条件进行了讨论,由此得到此方法下获得最好光催化效率的最佳制备条件:Fe2O3掺杂比例1%、热处理温度500 ℃、热处理速率8 ℃/min,在此条件下得到的样品对亚甲基蓝溶液的降解率可达93.1%。经过改性掺杂的样品在短时间会破坏分散体系,同时将具有较好的催化性能,为纳米TiO2粉末收集提供可能。目前,光催化剂在应用中的实际利用和回收仍需进一步地研究。