金属波纹管液压胀形技术应用和研究进展

李 响*

(上海市特种设备监督检验技术研究院)

0 引言

波纹管是指具有波浪形凹槽的轴向可伸缩的柔性管件,金属波纹管主要由波纹管波谷、波峰、波纹管直边组成。根据材质不同可分为金属波纹管(碳钢、不锈钢等)和非金属波纹管(钢质衬塑料),其中金属波纹管主要作为弹性元件应用于化工、石油、航空航天、核电等行业,在温差较大的管道上可实现位移补偿、减震和连接等功能;根据层数不同可分为单层波纹管和多层波纹管[1],例如双层金属波纹管内层采用合金材料,外层选择不锈钢材料。多层波纹管的补偿效果优于单层波纹管。

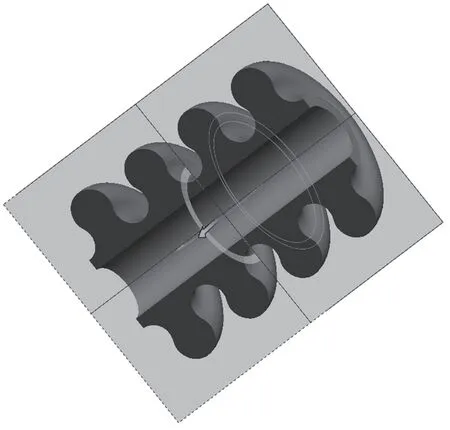

波纹管截面形状可分为C 形、U 形、S 形和Ω形等[2]。U 形金属波纹管的轴向伸缩量大,但承受压力的能力较弱,一般用于天然气供气管道及自来水管道等;Ω 形金属波纹管常用于高温高压环境,并和加强环一起使用,但是轴向伸缩量不足;S 形金属波纹管的截面波纹大于其他截面形状的波纹管,使用时位移补偿较好,能够承受高压,常用于高压环境[3]。S 形金属波纹管的截面结构如图1 所示。

图1 S形金属波纹管截面结构

1 金属波纹管液压胀形技术概述

1.1 金属波纹管液压胀形工艺

金属波纹管一般可采用液压胀形工艺、沉积成形、机械加工、焊接、滚压成形、电辅助成形等工艺进行加工[4]。其中,滚压成形容易造成波纹管表面局部起皱,对于波纹管高度较大的波纹管可采用焊接工艺成形,但是焊接得到的波纹管无法承受高压。沉积成形即3D 打印技术,但受打印材料成本,以及成形后的波纹管壁厚不均等原因影响,目前无法实现大批量生产。金属波纹管采用液压胀形技术加工质量较好,波纹管厚度分布均匀,同时可以节省材料,降低制造成本,因此,目前主要采用液压胀形技术加工金属波纹管。

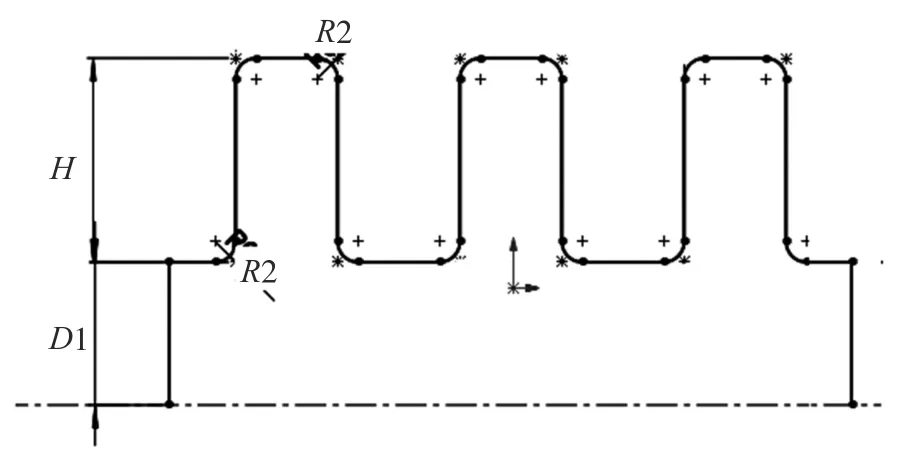

金属波纹管截面一般由同样的波纹状突褶和直边组成。金属波纹管的几何形状如图2 所示,其中D1 为金属波纹管管坯内径,H为波纹管高度,R1 为波纹管波谷圆角半径,R2 为波纹管波峰圆角半径。计算金属波纹管展开长度L时,可将波纹弧长沿中线展开求和,金属波纹管的展开长度L=2×(H-R1-R2)+π×(R1+R2)。

图2 U形金属波纹管几何形状

金属波纹管的实际制造生产工序包括金属材料准备、板料划线、板料下料、卷板机卷圆、圆坯纵缝点焊、圆坯校圆、无损检测、管坯清洗、管坯加载固定、管坯整形、水压试验和管坯表面处理等。

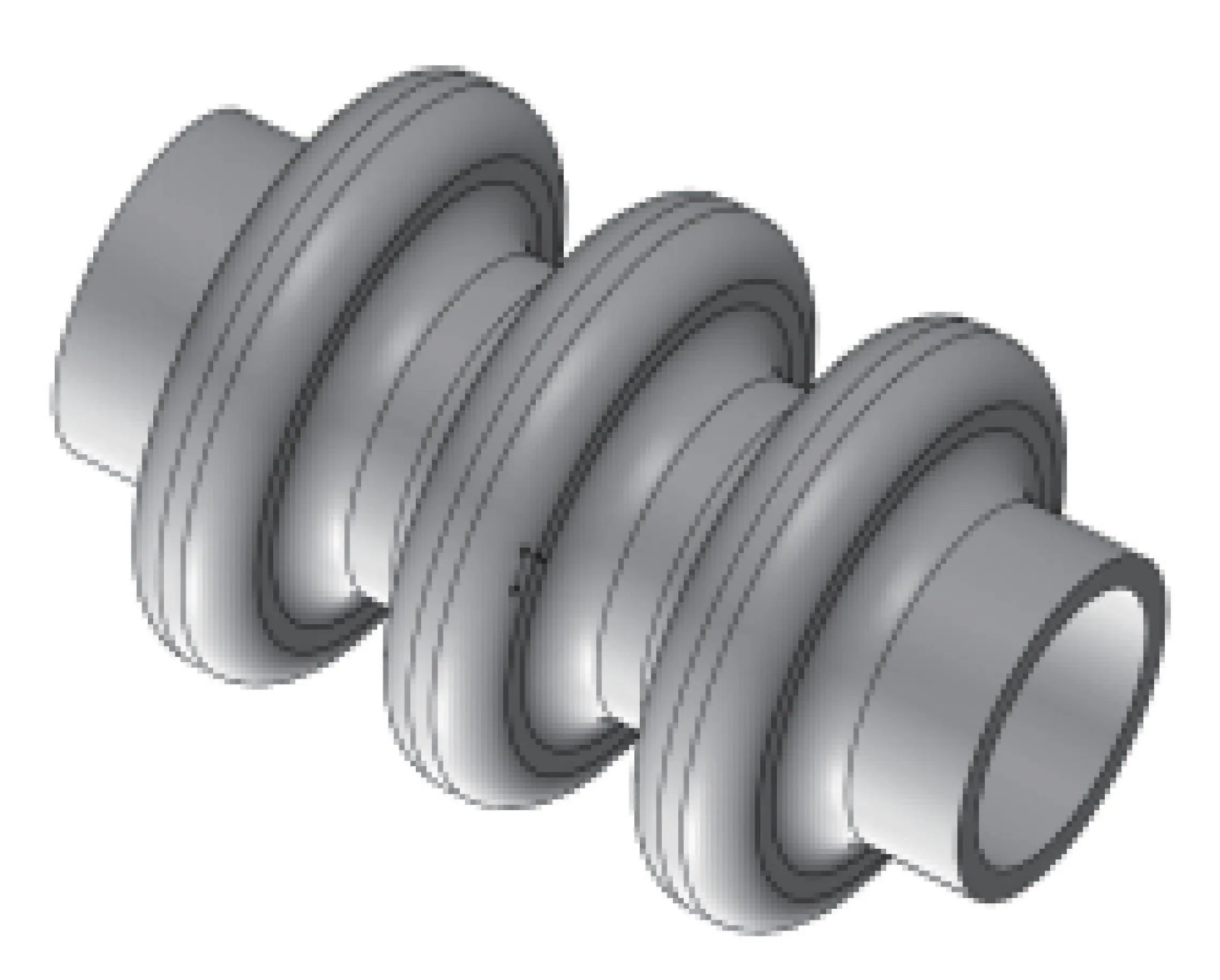

金属液压胀形工艺就是将挤压冲头挤压金属管坯两端,使金属管坯内部形成密闭空间,然后将高压液体注入金属管坯内,在液体介质的压力和挤压冲头周向挤压作用下,使金属管坯外表面材料在模具内腔中发生塑性变形贴合液压胀形模具,然后保持金属管坯内腔内的液体介质压力不变,似金属管坯两侧冲头施加轴向压力,在液压胀形冲头轴向压力和液体介质内部压力的作用下,管坯波峰逐渐形成,金属波纹管在液压胀形过程中先后经历了初成形阶段(利用液体介质提高内压)、终成形阶段、保压阶段(为减小波纹管回弹需保压15 min 左右),最后挤压冲头移出获得所需形状的波纹管,U 形金属波纹管的典型结构如图3 所示。一般采用的液体为水和压力油,利用液体施加压力使管坯成形,可以减少应力集中程度,保证管坯均匀变形,成形后的管件厚度均匀,成形质量优异。适合成形加工的材料包括不锈钢、铜合金、铝合金等。液压胀形工艺适用于管坯内径小于4 m 的波纹管加工。

图3 U形金属波纹管典型结构

金属冷成形时材料塑性变形容易产生起皱、破裂缺陷,有学者提出,在金属变形时施加脉冲电流提高金属晶粒的流动性,降低金属变形抗力,提高金属材料的成形性能,避免金属成形后发生回弹,该技术称为电辅助成形工艺,已在金属旋压成形、金属冲压成形、滚弯成形工艺中得到应用。因此,可将电辅助成形技术与金属波纹管液压胀形工艺相结合。当金属波纹管液压胀形时,所用的液体介质具有导电性,对液体介质加载脉冲电流,可以利用焦耳热效应加热金属管坯,改变金属管坯的材料性能,这就是金属波纹管电辅助成形工艺过程。所以,对于采用变形困难材料的金属波纹管可以结合电辅助技术改善管坯的成形性能,提高波纹管的抗拉强度。

1.2 金属波纹管液压成形工艺参数与缺陷控制

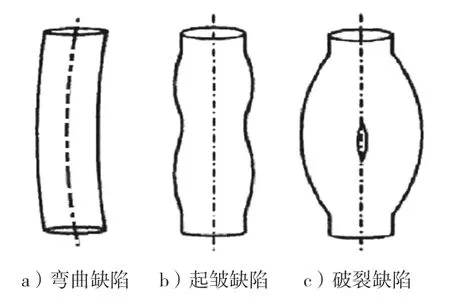

金属波纹管由于工艺参数、结构等原因引起的缺陷包括波纹管弯曲、起皱和波纹管表面破裂等缺陷。图4 所示为金属波纹管液压胀形产生的主要缺陷形式。波纹管的起皱缺陷主要是由于管坯内液体介质内压不足,或是冲头轴向进给过快导致,在塑性变形前的起皱可以保证有足够材料补给给下一阶段变形,塑性变形后的起皱则会导致波纹管失效,在金属波纹管实际加工过程中需要避免形成起皱缺陷。

图4 金属波纹管液压胀形主要缺陷形式

为了获得质量优异的金属波纹管,液压胀形时需要控制各类参数,液压胀形工艺中挤压冲头的进给速度、管坯尺寸、液压胀形模具与液体之间的摩擦系数、液体介质压力会影响金属波纹管的最终成形效果。首先是液体介质压力对波纹管充液成形的影响,如果液体介质内压过小,管坯金属流动性差,金属材料无法与模具型腔充分贴合,也就无法得到形状合适的金属波纹管。当液体介质的内压不足时,管坯金属充分流动,但在初步变形时,波纹管波峰处容易起皱,进而导致管坯破裂,波纹管破裂的原因包括管坯液体内压过大、冲头轴向进给速度过慢,通常管坯缩颈的区域容易发生减薄和破裂。根据文献[2-4]记载,金属管坯的回弹量随着液体介质的内压增加而变大,金属波纹管的最大减薄量也随之增加,因此增大液体介质的压力,管坯金属会产生更大的回弹量,从而起皱变形。充液模具间隙也会影响金属波纹管的成形质量,如果充液模具间隙较小,金属波纹管的波峰无法充分变形,导致合模时波纹管波峰起皱,如果充液模具间隙过大,金属管坯的流动性好,波纹管的波峰成形效果越好,金属塑性变形完全,但也增加了减薄破裂的风险。

2 金属波纹管液压胀形研究进展

目前,学者对Ω 形波纹管和U 形波纹管进行了深入的研究,尤其关注金属波纹管在加工过程中的参数优化和工艺缺陷问题。李慧芳[4]等对双层Ω 形波纹管膨胀节进行研究,分析双层Ω 形波纹管在液压胀形过程中的应力应变分布和管坯壁厚减薄情况,发现双层Ω 形波纹管液压胀形过程中波纹管膨胀节的大圆弧处出现最大等效应力,波纹管波峰发生较大塑性变形,在停止施加内压后,最大等效应力位于波纹管大圆弧和小圆弧的过渡处,此外,发现波纹管管坯的波峰减薄严重,减薄率高达19%。刘静等[5]采用ABAQUS 软件分析了不锈钢多层波纹管的液压胀形过程,研究了波纹管层数对金属波纹管液压胀形后的壁厚和波纹管波峰纹高度H的影响,发现随着多层金属波纹管的层数增加,波纹高度H以及波纹管的内径也会随之增大,增加金属波纹管的外层数量可以减低金属波纹管波纹外圆角破裂的概率。邢卓等[6]分析了金属波纹管膨胀节直壁产生褶皱的原因,将波纹管与法兰焊接时,波纹管和法兰环焊缝的角焊缝出现焊接缺陷,金属波纹管膨胀节通过角焊缝缺陷漏气,从而在气压试验时候膨胀节抽真空形成负压形成褶皱缺陷。

生产过程中主要采用试错法调整金属波纹管充液成形参数,进而获得成形质量合格的产品。但试错法成本较高,试错效率低下,因此,可采用有限元方法研究金属波纹管的工艺参数对波纹管成形质量的影响规律。采用有限元分析方法可将离散化的变形过程简化为有限单元的分析过程,对成形后的金属波纹管的成形质量进行直观分析。

3 有限元分析方法在金属波纹管液压胀形中的应用

液化金属波纹管的充液胀形过程属于多重非线性变化过程,其变形过程较为复杂,波纹管在受到载荷作用时也会发生大挠度变形。有限元方法是研究管坯液压胀形工艺的有效手段,对金属波纹管的充液成形过程进行仿真模拟,从而对金属波纹管成形过程中的缺陷进行预测,并缩短波纹管零部件的开发周期。

对金属波纹管进行有限元分析时,首先要建立有限元模型,包括波纹管加工挤压冲头、管坯、中间模具、上下端模具等组成[7],图5 为U 形金属波纹管有限元模型。采用三维软件进行建模,将三维模型导入至有限元分析软件中,液压胀形冲头为刚性材料,并对模型进行简化,选择合适的单元类型,对模型进行网格划分,再选用合适的材料(包括铝合金、不锈钢材料,皆为各向同性材料),然后设置约束条件,包括充液模具和管坯的接触设置以及载荷设置,设置约束条件时要保证管坯不会发生该方向的变形,同时将液体介质内压充分均匀施加在管坯内表面,模具和金属管坯采用面面接触,管坯两端的冲头在轴向施加异向的推力,从而提高液体介质的内压,保证管坯充分变形。在设置接触条件时,应考虑充液模具和液体介质之间的摩擦情况[8-9]。金属波纹管的成形过程可分为5 个阶段,即液压冲头进给、波纹管波峰初步变形、波纹管完全成形和液体压力卸载。

液压胀形领域的学者和技术人员利用有限元方法对金属波纹管胀形工艺进行了全面的研究。沈阳工业大学郑文涛等[10]利用仿真软件建立钛合金材质的金属波纹管有限元模型,分析了液体介质压力、液压胀形模具的圆角半径对波纹管的变化规律,发现外径为21.5 mm 的钛合金管坯的液压胀形模具圆角半径为4~10 t,液压胀形模具的圆角半径越小,波纹管的回弹量、减薄和波纹管的成形质量越好。彭赫力等[11]发现金属波纹管液压胀形时的液体介质内压为40 MPa,液压胀形模具的圆角半径为5 mm 时,金属管坯可以与胀形模具内腔完全贴合,同时成形后的波纹管厚度较为均匀,有限元模拟结果和试验结果中的最大减薄率的准确率仅相差1.4%,说明有限元方法可以有效判断金属波纹管液压胀形时可能产生的缺陷情况。

金属波纹管的液压胀形模具的外形尺寸和工艺也会对金属波纹管的成形质量和力学性能产生影响。李慧芳等[12]研究了液压胀形模具对金属波纹管液压胀形成形质量的影响,分析了液压胀形模具的倾角、模具内腔厚度对波纹管波峰高度和波纹管波形轮廓的影响,发现随着波纹管模具倾角的增加,波纹管波峰的回弹量增加。

根据金属波纹管液压胀形的有限元仿真结果,可以研究金属波纹管的减薄率、应力应变分布、厚度分布,可以分析金属管坯材质和尺寸、液体介质内压、冲头轴向进给速度、模具圆角半径、不同内压加载方式的参数和条件对金属波纹管成形质量的影响规律。

4 结论

利用液压胀形工艺加工金属波纹管,液体介质压力可以均匀施加在管坯上,保证了管坯厚度均匀变化,并利用电辅助加热技术获得成形质量良好、力学性能优异的金属波纹管。金属波纹管的层数、液体介质内压、充液成形模具圆角、液体介质和模具间的摩擦系数、冲头进给速度等工艺参数将会影响金属波纹管最终的成形质量。采用有限元方法可对采用不同工艺参数的金属波纹管液压胀形过程进行全面分析,预测可能形成的起皱、破裂缺陷。