知识驱动的双横臂悬架导向机构设计

李文双, 周秋忠

(沈阳理工大学 汽车与交通学院,沈阳 110159)

汽车速度随着高速公路网的发展而不断提高,使得独立悬架获得了很大的发展空间[1].其中,双横臂悬架凭借其优秀的运动特性和操纵稳定性在现代汽车设计中被广泛应用[2].导向机构作为双横臂悬架的重要组成部分,其重要性不言而喻.

近年来,对于双横臂导向机构的研究主要是运动学分析、机构参数选择以及硬点坐标的优化.文献[3]利用ADAMS建立导向机构动力学模型,借此计算出悬架刚度的动态特性;文献[4]利用MATLAB加快导向机构的动力学仿真速度,降低了悬架几何表示的复杂性;文献[5]应用RECURDYN对某6×6轮式双横臂独立悬架的定位参数进行优化;文献[6]指出导向机构主要几何参数的选取范围;文献[7]采用D-optimal算法对硬点位置进行多目标优化,改善了整车的直线行驶稳定性和不足转向特性.上述方法在提高双横臂悬架导向机构设计效率方面发挥了一定作用,但在导向机构设计系统的开发成本以及建模效率方面仍有改进的空间.针对以上问题文中提出了一种基于定制知识推理的设计方法.

文中总结了双横臂悬架导向机构的设计过程,并建立了包括双摇杆机构、导向机构硬点设计的设计知识流程以及导向机构参数化骨架模型.结合可视化设计知识定制系统,定制了双横臂悬架导向机构的设计知识流程,最后通过设计实例验证了该方法的有效性.

1 导向机构设计流程

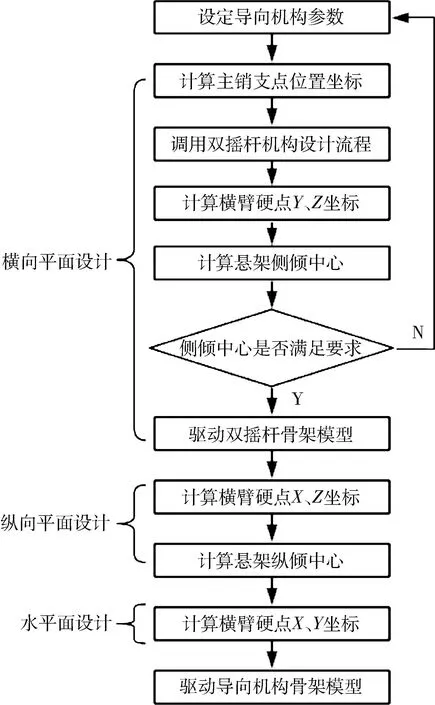

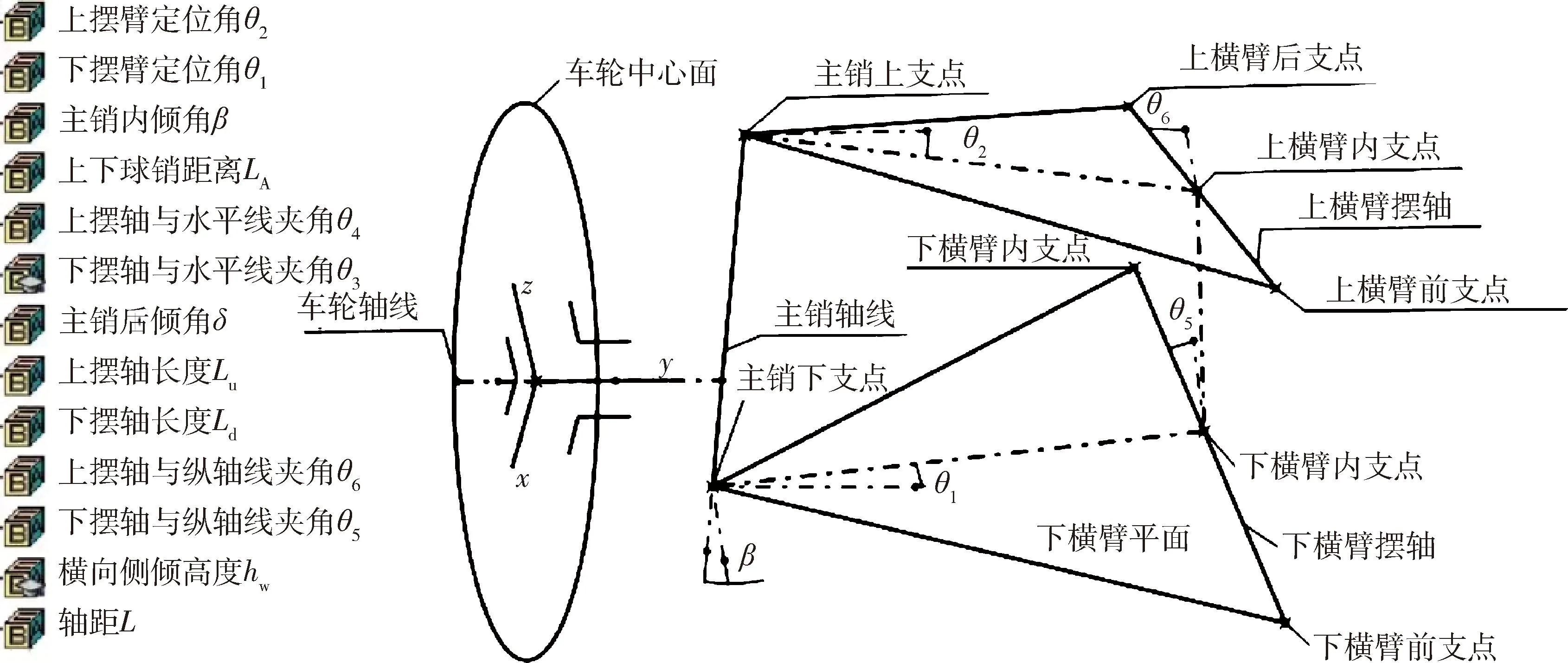

设计双横臂悬架导向机构涉及到多方面的知识,因此,在着手设计之前,建立完整的设计流程至关重要.双横臂悬架导向机构的设计流程主要包括横向平面设计、纵向平面设计以及水平面设计等内容,具体的流程如图1所示.

图1 双横臂悬架导向机构设计流程

(1)横向平面设计.由于侧倾中心的位置会因横向平面内上摆臂和下摆臂的定位角不同而不同,因此,在设计上横臂和下横臂在横向平面内的布置方案时,应该根据侧倾中心的设计要求来进行.根据整车制造厂提供的导向机构设计参数,通过调用双摇杆机构的设计流程来完成主销、横臂硬点Y、Z坐标以及侧倾中心高度的计算.最后,还需对侧倾中心进行校核,以确保结果符合设计要求.

(2)纵向平面设计.双横臂悬架导向机构的纵向平面设计对于车辆的纵倾中心和抗制动点头等车辆特性有着重要影响[8].在纵向平面内,根据已知的设计参数和几何关系,完成横臂硬点的X、Z坐标以及纵倾中心的计算.根据纵倾中心的位置,可以判断汽车制动时车身的下沉程度,有助于悬架系统的调校.

(3)水平面设计.水平面内的设计主要目的是减小主销的后倾角变化[9].根据已知的设计参数和几何关系,完成横臂硬点在水平面内的X和Y坐标的计算.通过这些计算结果,可以确定悬架导向机构在水平面内的几何布局.

2 设计知识的构建

实现双横臂悬架导向机构设计的关键前提是对导向机构设计知识进行系统地归纳和分类,以建立包括双摇杆机构和导向机构硬点设计在内的完整设计知识流程.在此基础上,依据关联设计理念,构建导向机构参数化骨架模型,作为导向机构模型的设计基准.

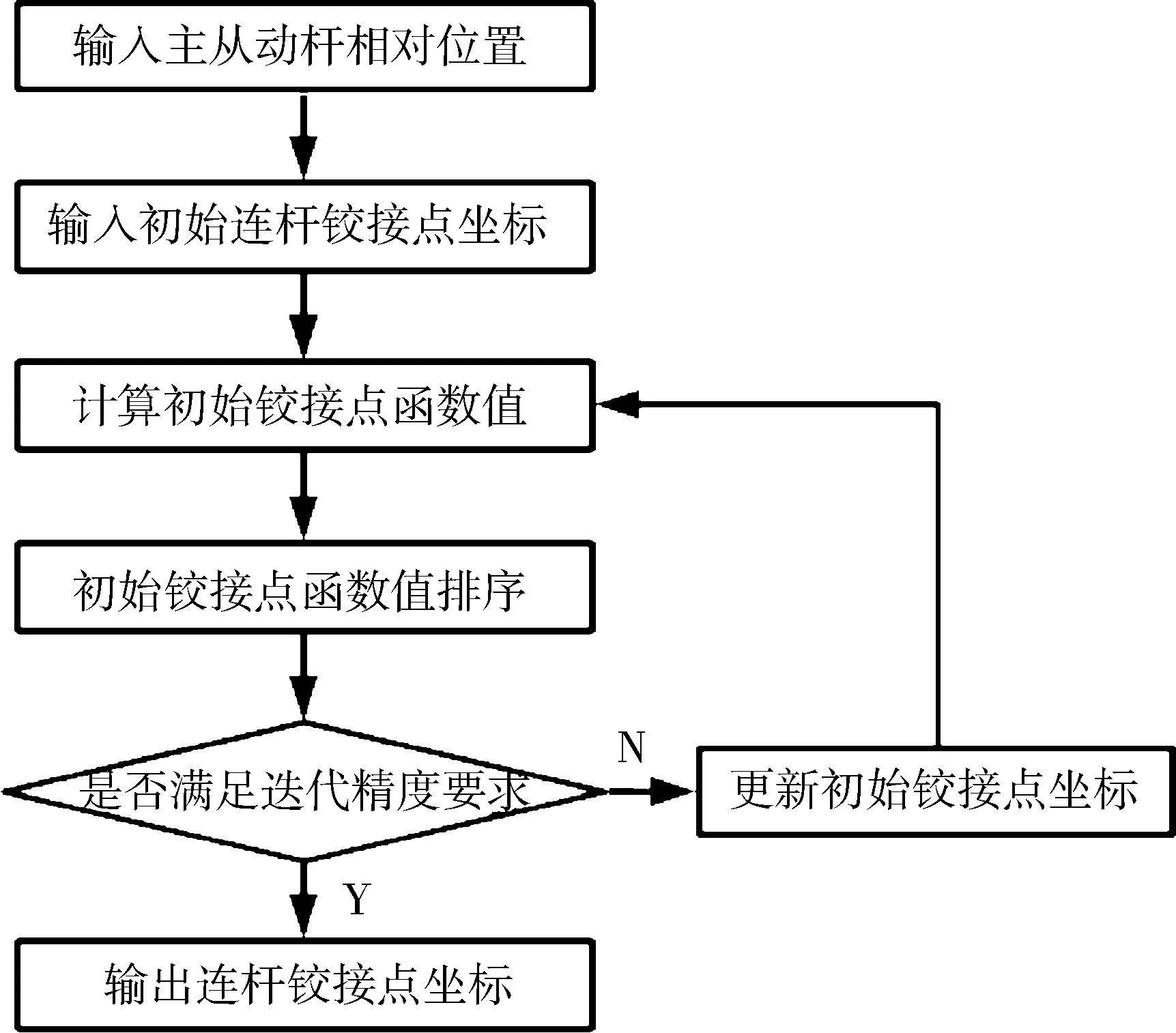

2.1 双摇杆机构设计知识

在进行导向机构横向平面设计时,为确保悬架构件不与车身干涉,上下横臂的摆动角度有一定的范围约束.因此,可将导向机构视为平面双摇杆机构进行处理和分析.基于机构综合理论,并使用复合形算法作为具体实现手段,完成双摇杆机构设计知识流程的构建,具体设计流程如图2所示.

图2 双摇杆机构设计知识流程

2.2 导向机构硬点设计知识

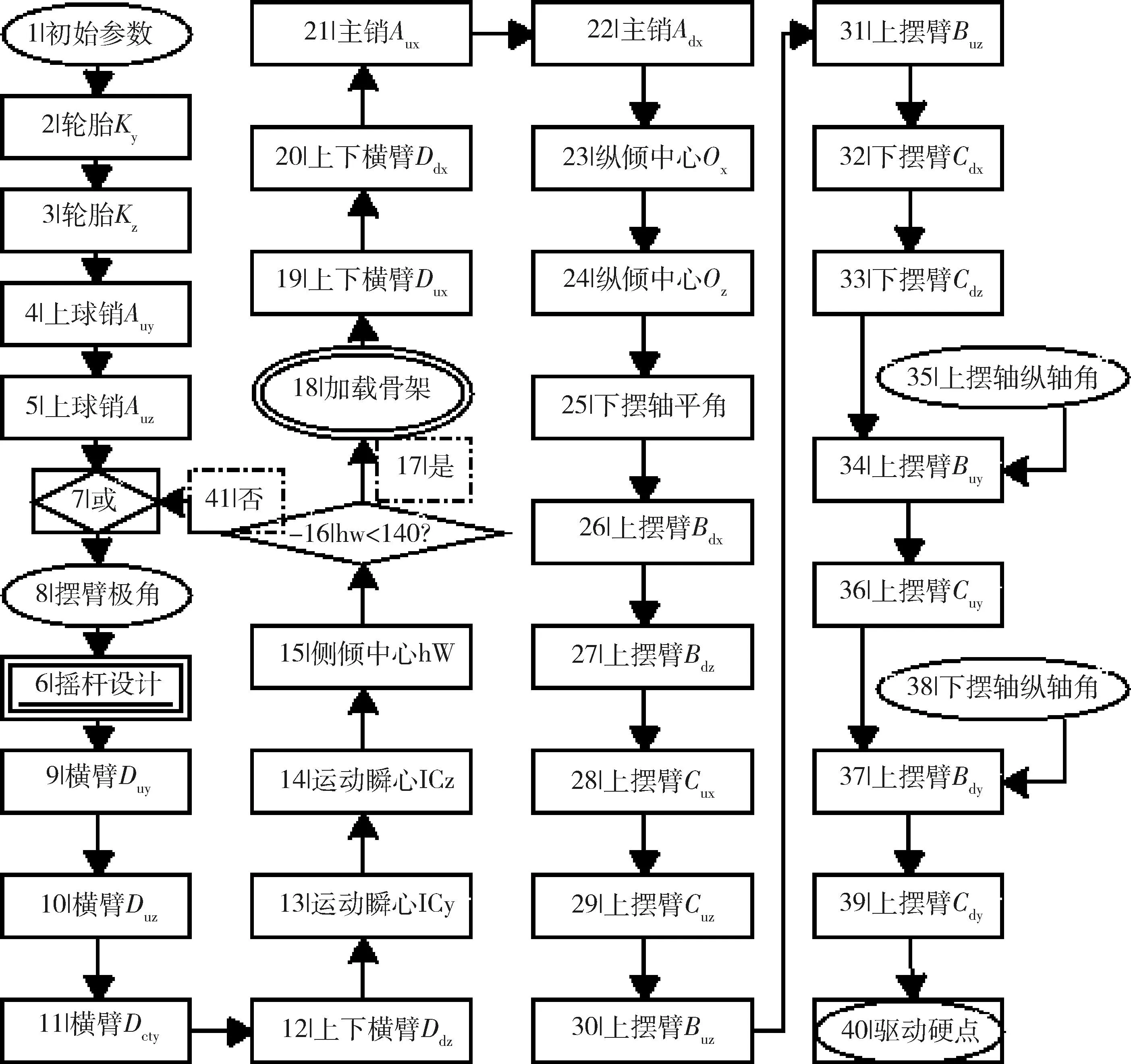

基于汽车悬架设计理论,整理导向机构的设计知识和专家经验,结合可视化设计知识定制设计系统,采用不同图框表达设计知识,定制形成了双横臂悬架导向机构的设计知识流程,具体流程如图3所示.

图3 硬点设计知识流程

流程图从设定整车初始参数开始,按箭头指向顺序进行上球销支点坐标计算等设计步骤.在设计中途需要调用上述双摇杆机构的设计流程,以计算上下横臂内支点的坐标.计算出悬架侧倾中心高度后,若计算出的侧倾中心高度不符合设计要求,流程返回至导向机构参数设定步骤,重新调整参数取值;反之,若计算结果符合设计要求,流程图继续运行后续的导向机构其它硬点坐标计算步骤.最终得到的用于驱动双横臂悬架导向机构模型的各硬点坐标,并结束流程.

与目前其它导向机构设计方法相比,通过图框的方式呈现硬点设计知识,不仅能使设计人员更快速地找到所需信息,而且有助于维护设计知识,从而节省时间成本,提高工作效率.此外,本设计流程对设计人员的技术要求较低,这降低了企业对设计专家的依赖,进一步减少了设计成本.

2.3 骨架模型的建立

除了流程设计知识外,导向机构设计知识还包括骨架模型知识,主要涉及导向机构模型中各参数和结构关系的关联.通过关联设计和参数化设计方法来控制导向机构模型的布局和关键几何要素等信息,设计人员能够更直观地理解空间结构,提高建模效率.

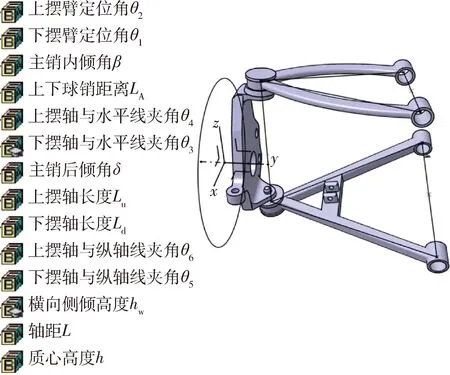

利用CATIA知识工程模块建立导向机构模型如图4所示,此骨架模型的构建涉及到多个硬点之间的位置关联关系.骨架模型以主销轴线、主销上下支点与上下横臂的内支点连线为基础(图中虚线所示),形成了双摇杆机构的骨架模型.在此骨架模型基础上,主销上支点的位置由主销下支点和主销的内倾角β、以及主销轴线长度来确定的.同时,主销上支点和上横臂的定位角度决定了上横臂内支点的具体位置.上横臂前支点和后支点的位置则由上横臂内支点和上摆轴与纵轴线之间的夹角θ6决定.最后,主销上支点、上横臂前后支点共同决定了上横臂所在平面的空间位置;同样,下横臂内支点的位置由主销下支点和下横臂的定位角度θ1确定.下横臂前支点和后支点的位置由下横臂内支点和下摆轴与纵轴线之间的夹角θ5确定.最后,主销下支点、下横臂前后支点共同决定了下横臂所在平面的空间位置.

图4 导向机构主骨架模型

3 设计实例

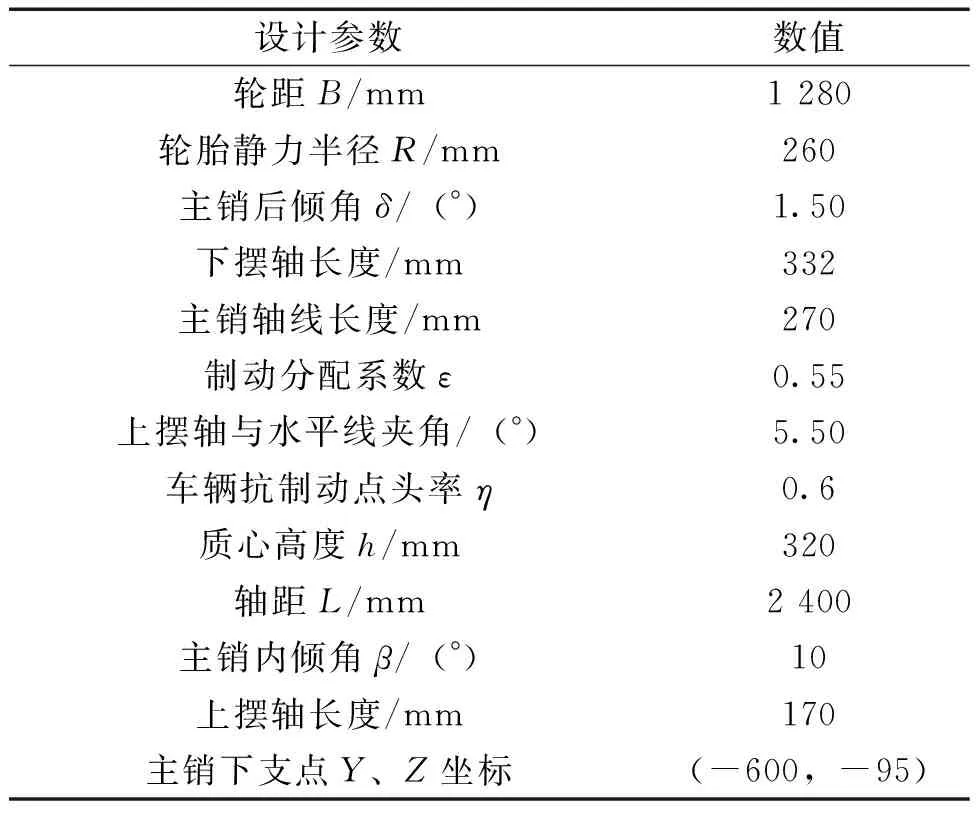

以某实际车辆的导向机构设计参数为例[10],通过定制的硬点设计知识流程和骨架模型完成导向机构的设计,导向机构设计参数如表1所示.其中轮距、轮胎静力半径、质心高度、轴距为整车已定参数,是固定值,其余参数可根据实际设计要求选定.

表1 导向机构设计参数

使用人机交互窗口,将上述参数输入到硬点设计知识流程中进行知识推理和推断,并以高亮颜色显示当前正在进行的流程图框,整车初始参数赋值如图5所示.图中的主销内倾角、主销后倾角等参数都设定了取值范围,作为赋值的约束条件,并显示在赋值界面中,供设计人员参考.当设计人员进行参数赋值时,如果参数值不在约束范围内,界面会出现错误提示,提醒设计人员重新赋值.

图5 导向机构设计参数赋值

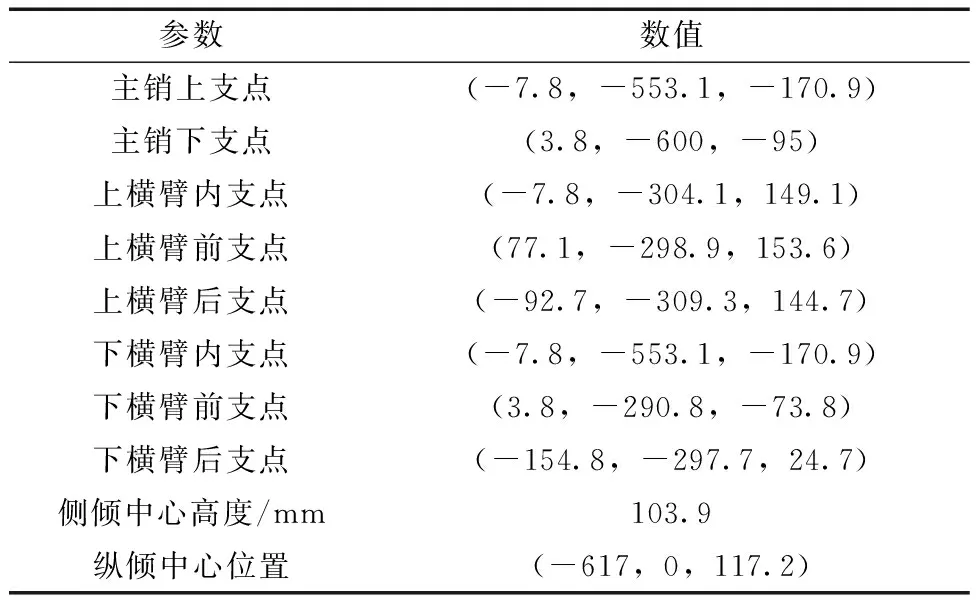

以自主定制的设计知识流程为依据,按运行顺序对导向机构的硬点参数进行推算,得到导向机构的相应的硬点参数坐标,推算得到的硬点参数如表2所示.然后,将推算得到的硬点参数导入到导向机构骨架模板中,驱动双横臂导向机构实例模型的生成.图6为根据实车参数生成的双横臂悬架导向机构模型.

表2 硬点计算结果

图6 双横臂悬架导向机构模型

4 结 论

针对当前双横臂悬架导向机构设计方法存在的不足,提出了一种基于定制知识推理的设计方法,旨在降低导向机构设计系统开发成本并提高建模效率.通过查阅文献,总结出双横臂悬架导向机构的整体设计过程,对导向机构设计知识进行归纳分类,整理形成包括双摇杆机构、导向机构硬点设计的完整设计知识流程.然后,结合可视化设计知识定制设计系统,利用可视化图框表达设计知识,定制出双横臂悬架导向机构的设计知识流程,从而有效地削减了导向机构设计系统的开发成本和操作难度.同时依据关联设计思想,利用CATIA知识工程模块构建导向机构参数化骨架模型,从而大幅提高了建模效率.通过对具体车型参数的推理计算,以推算得到设计数据驱动参数化骨架模型,并完成具体实例设计.这一系列实践证明了基于知识定制方法用于双横臂悬架导向机构设计的可行性,并为双横臂悬架导向机构的设计提供了一种全新的思路.