基于并筋的装配式混凝土柱抗震性能试验

谭光伟,董新伟,曾思智*,廖志勇,胡淑军

(1.江西中煤建设集团有限公司,江西 南昌 330011;2.南昌大学工程建设学院,江西 南昌 330031)

纵向钢筋套筒连接是装配式混凝土结构预制柱之间的主要连接方式,对预制柱及相应结构的抗震性能影响较大[1]。在预制柱与预制柱连接处,须采用全灌浆套筒或半灌浆套筒将每根纵向钢筋进行连接,以保证钢筋受力的连接性,并符合等同现浇的要求[2-4]。然而,当连接处纵向钢筋数量较多时,所采用的灌浆套筒数量也较大,并增加灌浆料用量、注浆时间和灌浆套筒施工质量检测步骤等[5-6]。

在纵向钢筋连接处采用并筋等效直径的连接方式,可有效减少纵筋的数量和提高连接效率[7]。徐有邻[8]对并筋的黏结锚固性能进行试验研究,并通过统计回归确定并筋的黏结锚固强度,提出了并筋锚固设计。Aly等[9]研究基于CFRP钢筋的并筋梁受弯承载力,并提出极限承载力的计算方法。李文旭等[10]对比分析了中国和美国规范中并筋的构造,指出了2种规范中锚固长度等参数的差异。薛伟辰等[11]对并筋混凝土板受力性能进行试验研究,得到并筋混凝土板的抗弯承载力和设计计算方法。Sun等[12]对含普通钢筋和FRB筋的并筋混凝土梁进行受弯性能研究,阐明了并筋的黏结机理,并得到其受弯承载能力。

本文提出一种基于并筋的装配式混凝土柱,包括普通纵向钢筋、并筋、异径半灌浆套筒、异径机械套筒和抗剪连接件(由抗剪件、抗剪钢板和预埋钢筋组成)等。基于并筋的装配式混凝土柱如图1所示。并筋柱的特点在于连接处采用角部并筋、其他纵筋不变的方法,且并筋总面积与非套筒灌浆截面纵筋总面积相等,使得角部连接处并筋钢筋截面总面积与普通纵筋截面总面积相等。对于并筋截面处的其他纵筋,其上、下间断开,仅通过角部4根纵向钢筋进行连接。同时,在柱-柱连接处设置抗剪连接件,以提高其受剪承载力,可应用于多层建筑或装配式柱中反弯点连接处。因此,并筋与上部普通纵筋之间采用异径半灌浆套筒,使其能将2种不同直径的纵向钢筋进行可靠连接;并筋与下部普通纵筋采用异径机械套筒连接。

(a)普通装配式混凝土柱 (b)普通并筋柱 (c)带抗剪件并筋柱

设计和制作现浇混凝土柱、基于并筋的普通装配式混凝土柱(下文简称普通并筋柱)和基于并筋的带抗剪连接件装配式混凝土柱(下文简称带抗剪件并筋柱)的试验模型,并进行拟静力加载试验,得到其破坏模式、钢筋应变、滞回性能和骨架曲线等。预计将有效减少套筒数量和灌浆料的用量,并提高装配式混凝土柱中套筒灌浆连接的注浆和检测效率。

1 试验概况

1.1 试件模型与材料性能

1)试件模型。设计了3个试验模型,如图2所示,分别为现浇混凝土柱(XJZ-1)、普通并筋柱(BJZ-1)和带抗剪件并筋柱(BJZ-2),以研究基于并筋的装配式混凝土柱的抗震性能。各试件中混凝土柱截面均为300 mm×300 mm,高度为1 500 mm;混凝土底座截面尺寸均为450 mm×450 mm,长度为1 200 mm,强度等级为C45;预埋钢板尺寸为150 mm×150 mm×10 mm;图2(c)中,抗剪连接件尺寸为40 mm×40 mm×3 mm,高度为120 mm,为Q345钢材。另外,异径半灌浆套筒满足JG/T 398-2019《钢筋连接用灌浆套筒》[13]规范要求,且纵向钢筋在

(a)XJZ-1 (b)BJZ-1 (c)BJZ-2

套筒内的埋深为7倍的钢筋直径。

2)并筋柱的设计原则。为保证并筋柱角部4根纵向钢筋在连接具有足够承载力,须使并筋处半灌浆套筒内的纵向钢筋总面积与未设套筒截面处钢筋的总面积相等,具体可表示为

4As并=n×As普

(1)

式中:As并为并筋处单根角部纵筋的面积;n为装配式混凝土柱中纵向钢筋总数量;As普为单根普通纵筋的面积。因此,在试件BJZ-1和BJZ-2中,普通纵筋直径为16 mm,并筋处角部纵筋直径为22 mm,且箍筋的设置满足JG/T 398-2019的要求[13]。另外,试件BJZ-2预埋件底部与预埋钢板焊接连接,且在预埋钢板底部设置4根16 mm预埋钢筋。

3)材料性能。各模型中所采用的16 mm钢筋屈服强度值fy和抗拉强度值fu分别为434 MPa和607 MPa,伸长率为17.44%;22 mm钢筋的fy和fu分别为473 MPa和626 MPa,伸长率为21.55%。C45混凝土平均轴心抗压强度为27.85 MPa。10 mm厚预埋钢板的fy、fu、弹性模量E、伸长率δ分别为360 MPa、525 MPa、204 GPa、22.1%。对异径半灌浆套筒连接进行拉伸试验研究,断裂发生在16 mm钢筋上,即灌浆套筒有足够承载力。

1.2 加载装置与加载制度

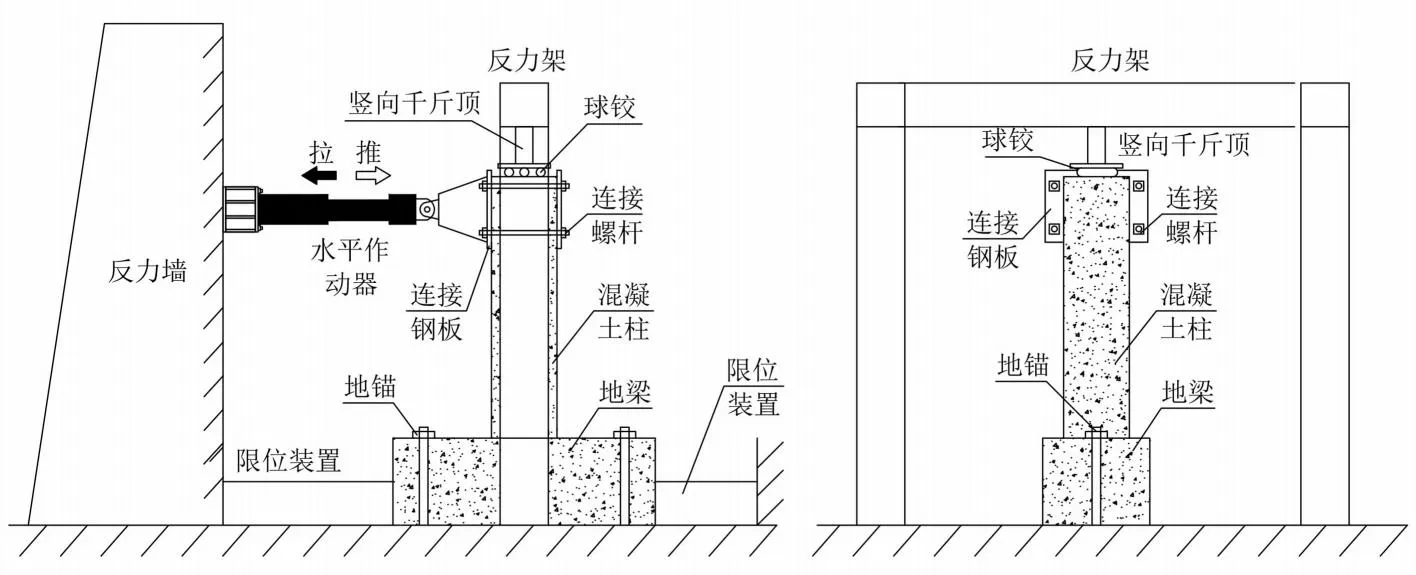

1)加载装置。本次试验在南昌大学结构工程实验室进行。试验装置如图3所示,主要包括水平作动器、反力架、竖向千斤顶、限位装置、球铰、地锚、连接螺杆、连接钢板等。水平作动器一侧与反力墙之间采用固定连接,另一侧与柱顶一侧之间也采用固定连接,最大输出荷载为1 000 kN,并配合高精度伺服液压控制台使用,可同时采集荷载和位移。竖向千斤顶一端固定在反力架上,另一端与试件间设置球铰,由此施加竖向荷载且试件在水平荷载下能发生水平变形。另外,试件的底梁通过2根螺杆与地槽固定连接,并在梁的两端安装有限位装置,以满足限制底梁在水平荷载输出时发生移动。

(a)正面图 (b)侧面图

2)加载制度。本次试验分2次进行加载。首先通过竖向千斤顶沿柱轴向施加轴力,使柱的轴压比达到0.2。随后,保持竖向轴力不变,通过作动器施加水平往复荷载,各加载部中位移分别为±1、±2、±4、±8、±12 mm、随后以4 mm级差逐渐加载,直至试件发生破坏时停止加载。另外,加载方式采用三角波循环加载,每级位移幅值循环往复3次[14]。

1.3 量测方案

对各试件的量测内容主要包括水平往复加载时各加载步的荷载和位移,以及纵向钢筋和箍筋在关键位移处的应变。对于位移和应用的量测方法,具体如下:

1) 位移测量。虽然采用的水平作动器可直接输出不同位移下所对应的荷载和位移,但仍在加载处混凝土柱两侧各施加一个水平位移计1和水平位移计2,以校正所输出的位移,位移测点布置如图4所示。

(a)XJZ-1 (b)BJZ-1 (c)BJZ-2

2) 应变测量。为判断混凝土柱的破坏模式和应变分布,须对纵向钢筋应变进行准确测量。结合所设计的各试件,在异径灌浆套筒上端纵向钢筋上设置应变片S1和S2,灌浆套筒中间处设置应变片S3和S4,机械套筒下侧纵向钢筋上设置应变片S5和S6;在底梁上侧水平箍筋上设置应变片S7,如图4所示。各应变片测量的量程为-0.15~0.15。

2 试验现象与破坏形态

2.1 试件XJZ-1

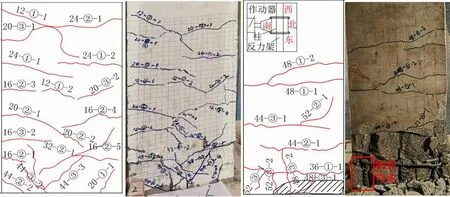

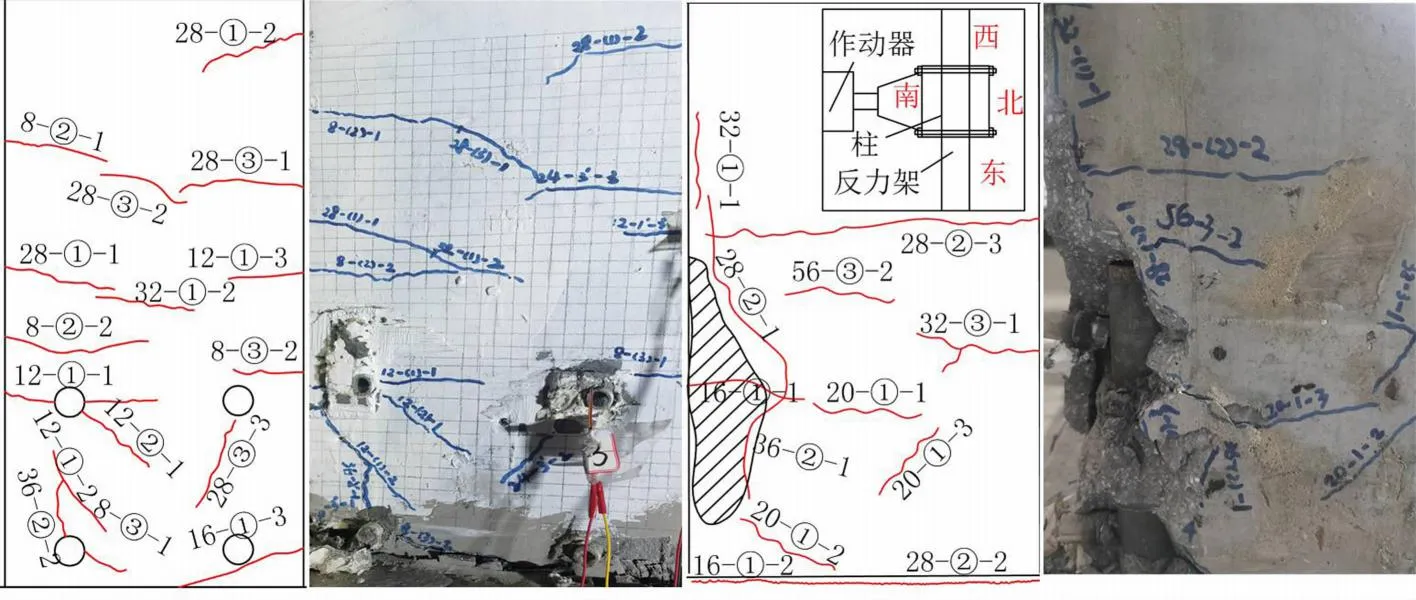

对XJZ-1往复加载后,其破坏形态如图5所示,主要包括弹性阶段、开裂阶段和破坏阶段。由于加载时柱截面的东面和西面、南面和北面分别对称,对以下分析时仅取东面和南面进行描述。

(a)东面裂缝发展 (b)南面裂缝发展

1)弹性阶段。当加载位移小于8 mm时,无裂缝产生,荷载-位移曲线基本处于弹性。

2)开裂阶段。当加载位移为12~32 mm时,裂缝均发生东面。位移为12 mm的第1个正向加载时,距柱底600 mm处出现水平裂缝12-①-1(位移-循环次数-第几条裂缝,下同),随后出现水平裂缝12-①-2。位移为16 mm时,试件出现水平短裂缝16-②-1,继续加载时出现水平裂缝16-②-2~16-②-5。位移为20 mm时,底部向上发展竖向裂缝20-①-1,随后出现水平长裂缝,且裂缝20-③-1与裂缝12-①-1相交。位移为24 mm时,第1次和第2次加载时均出现水平长裂缝并贯穿整个截面。位移为32 mm时,出现水平斜裂缝32-②-1,并与16-②-5相交。

3)破坏阶段。加载方向的南面,位移为36 mm时,右侧出现贯穿柱的水平裂缝36-①-1。位移为44 mm时,南面中间出现水平裂缝;东面左侧柱底出现斜裂缝。位移为48 mm时,左侧出现水平裂缝48-①-1和斜裂缝48-①-2;随后沿底部中间产生斜裂缝48-③-1和垂直裂缝48-③-2。位移为52 mm时,将产生水平裂缝36-①-1相交的竖向裂缝52-③-1和52-③-2。最后,位移为56 mm时,柱底出现混凝土被压碎,且发生纵筋弯曲,并有明显的非弹性变形,试验停止。

以上分析表明,试件在东面柱底两侧出现大量水平裂缝,随后在南面柱底部出现水平和竖向裂缝,并伴随着柱底混凝土压碎和纵筋弯曲后,试件发生受弯破坏,最终达到极限位移。

2.2 试件BJZ-1

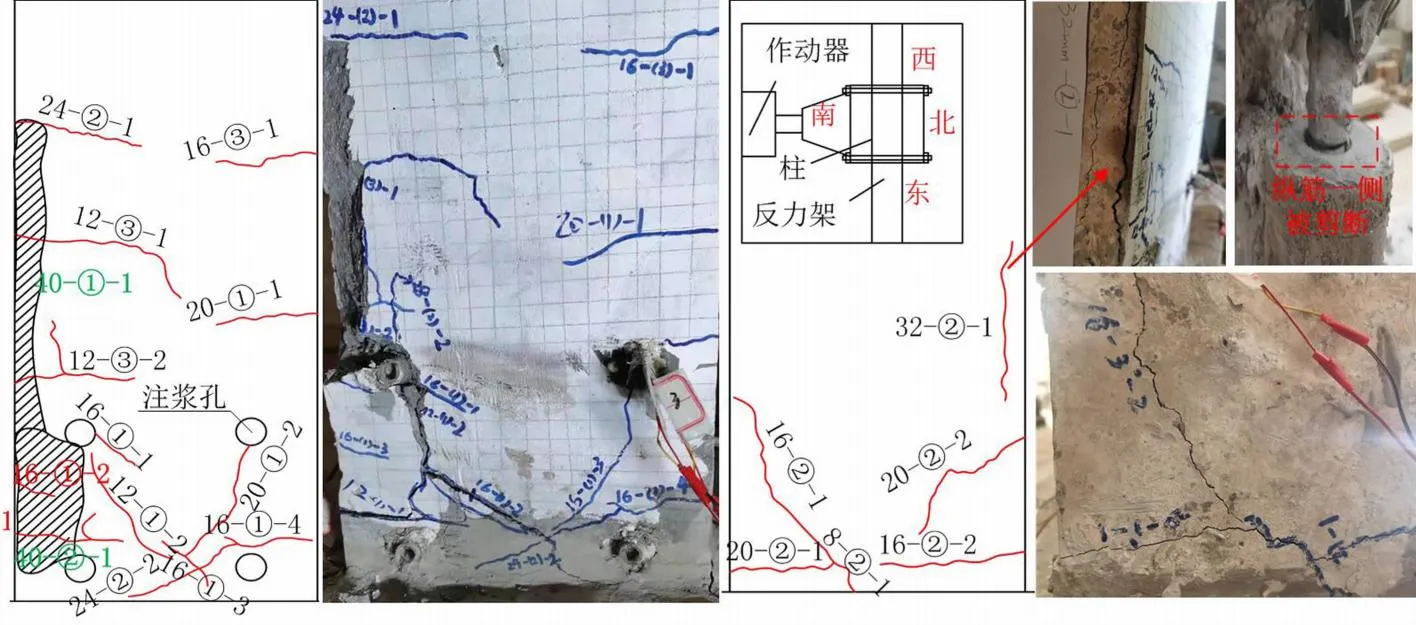

BJZ-1进行往复加载后的破坏形态如图6所示,同样包括弹性阶段、开裂阶段和破坏阶段。

(a)东面裂缝发展 (b)南面裂缝发展

1)弹性阶段。当加载位移小于4 mm时,无裂缝产生,荷载-位移曲线基本处于弹性。

2)开裂阶段。位移为8 mm时,南面出现竖向短裂缝8-②-1。位移为12 mm时,东面左侧出现水平裂缝12-①-1、斜裂缝12-①-2和水平裂缝12-③-1与12-③-2。位移为16 mm时,此时东面出现斜裂缝16-①-1~16-①-4,随后南面沿短裂缝8-②-1向上发展斜裂缝。位移为20 mm时,东面右侧出现水平裂缝20-①-1和斜裂缝20-①-2;随后南面出现水平裂缝20-②-1和20-②-2。位移为24 mm时,东南出现水平裂缝24-②-1,且随后出现斜裂缝24-②-2,并与裂缝16-①-4相交。位移为32 mm时,右侧出现竖向裂缝32-②-1,且裂缝宽度为1.7 mm时脱落。同时,2个异径半灌浆套筒上部纵筋一侧受弯屈曲。

3)破坏阶段。位移为40 mm时,东面左侧距柱底300~800 mm区域出现混凝土大面积压碎并脱落现象;随后,东南左侧距柱底300 mm以下的混凝土也出现压碎现象,灌浆套筒出现外露。位移为44 mm时,底部坐浆层出现脱落;位移为48 mm时,已经发生明显破坏和非弹性变形,试验停止。

以上分析表明,试件东面产生大量水平裂缝和沿注浆孔对角斜裂缝,南面底部也产生水平和斜裂缝,且柱底混凝土被压碎。随后,2个灌浆套筒上部的纵筋连接处一侧受弯屈服,且坐浆层大面积脱落,试件受弯破坏,最终达到极限位移。

2.3 试件BJZ-2

对BJZ-2进行往复加载后,其破坏形态如图7所示。具体破坏形态如下:

(a)东面裂缝发展 (b)南面裂缝发展

1)弹性阶段。当试件位移不超过4 mm时,各截面无裂缝产生,力学曲线基本处于弹性。

2)开裂阶段。位移为8 mm时,东面左侧出现水平裂缝8-②-1和8-②-2;继续加载时,沿柱底中部出现短斜裂缝8-③-1和水平裂缝8-③-2。位移为12 mm时,沿左右两侧边缘产生水平裂缝12-①-1、竖向裂缝12-①-2以及水平裂缝12-①-3。位移为16 mm时,南面左侧出现水平裂缝和坐浆层裂缝;东面沿注浆孔方向产生斜裂缝。位移为20 mm时,南面左侧发生水平裂缝和斜裂缝。位移为28 mm时,东面左侧出现水平裂缝,南面出现竖向长裂缝和水平裂缝;继续加载后,东面出现水平裂缝28-③-1~28-③-3。位移为32 mm时,南面左侧出现开裂并形成裂缝。位移为36 mm时,南面左侧出现竖向裂缝和水平裂缝。另外,位移为40 mm时,东面左、右两侧各一个灌浆套筒上部纵筋的一侧也发生受剪破坏。

3)破坏阶段。位移为56 mm时,南面出现水平裂缝56-③-2,且柱底坐浆层出现大面积脱落。位移增大时,裂缝数量不再增加,但部分裂缝发生不同程度的扩展和延伸,且部分灌浆套筒外的混凝土出现压碎和脱落现象。位移为80 mm时,此时试件已经发生了明显破坏和非弹性变形,在这种情况下,试验停止。

以上分析表明,试件BJZ-2与试件BJZ-1基本相同,首先东面产生大量水平裂缝和沿注浆孔对角斜裂缝,南面底部和上部也产生水平和斜裂缝;随后混凝土出现压碎和脱落,且部分灌浆套筒上部纵筋一侧受弯屈服,试件发生预期的受弯破坏,坐浆层出现脱落,最终达到极限位移。

3 试验结果分析

3.1 荷载-位移曲线

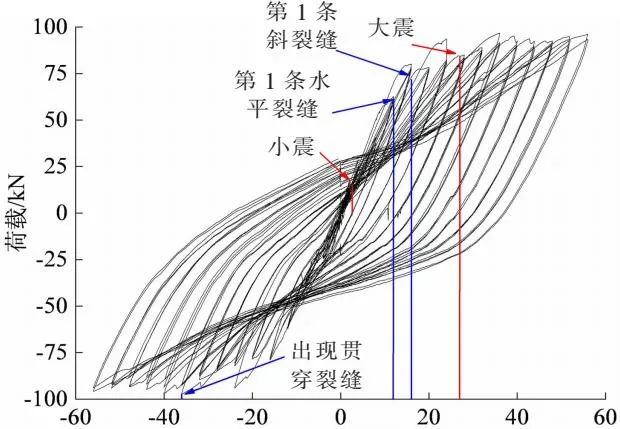

往复荷载下,试件XJZ-1、BJZ-1和BJZ-2的荷载-位移曲线如图8所示。具体描述如下:

位移/mm

1)试件XJZ-1。往复加载下,其滞回曲线基本对称且饱满。加载初期位移小于2.6 mm(小震)时,试件处于弹性,曲线呈线性关系。随着位移增大,在东南和南面均出现水平和竖向裂缝,并进入弹塑性阶段,混凝土与钢筋之间的相对滑移逐渐增大,但承载力无明显下降,未出现捏缩现象。当位移为27 mm(大震)时,试件的承载力为82.03 kN,各截面损伤较小且仍有较大延性。当位移为56 mm时达到极限状态,柱底混凝土被压碎且纵向钢筋发生屈服和弯曲现象。

2)试件BJZ-1。往复加载下,当试件位移小于2.6 mm时,荷载-位移曲线为线性关系,无任何裂缝。继续加载时,试件产生大量水平裂缝和斜裂缝,且坐浆层也出现裂缝。位移为27 mm时,试件承载力为61.52 kN,小于试件XJZ-1的承载力。当位移为32 mm时,滞回曲线开始出现不对称现象,这主要是由于正向加载时有2个灌浆套筒与上部连接处的钢筋一侧发生屈服现象,其正向承载力和刚度发生明显下降;反向加载时由于钢筋未屈服,其承载力不受影响。位移为40 mm时混凝土出现压碎和脱落现象,且位移为48 mm达到极限状态。

3)试件BJZ-2。往复加载下,当位移小于2.6 mm时,试件力学曲线呈线性关系且无任何损伤。继续加载时,试件进入弹塑性阶段,东面出现大量水平裂缝和沿注浆孔对角斜裂缝,且南面底部和上部也产生水平和斜裂缝。位移达到27 mm时,试件承载力为72.36 kN,高于试件BJZ-1的承载力,即柱底设置抗剪连接件可提高其承载力。当位移为40 mm时,由于正向和反向加载时各有1个灌浆套筒与上部钢筋连接处发生受弯屈服现象,其承载力有所下降,但滞回曲线仍然对称。继续加载时,试件承载力还有所提高,且裂缝数量不再增加但会继续扩展。当位移为80 mm时达到极限状态并停止加载。

3.2 骨架曲线

提取每次往复荷载中最大的力和位移,并将其相连得到骨架曲线,可确定实际的力-位移关系[15]。试件XJZ-1、BJZ-1和BJZ-2的骨架曲线如图9所示,试件XJZ-1、BJZ-1、BJZ-2的初始刚度分别为10.52、6.75、7.65 kN·mm-1,即现浇混凝土柱的初始刚度最大;普通并筋柱的初始刚度值最小,且设置抗剪件可使初始刚度值增大13.33%。另外,试件XJZ-1、BJZ-1和BJZ-2的最大荷载值分别为97.25、67.70、81.31 kN,对应的位移值分别为36、32、40 mm,但试件BJZ-2的极限位移最大。另外,3条骨架曲线在弹塑性阶段均存在波动现象,分析可能由于加载过程中水平和斜裂缝的产生使试件的承载力下降。然而,在随后的加载中纵向钢筋继续强化,使试件承载力在下一个位移步中又出现增大现象。

位移/mm

3.3 应变变化规律

由于异径半灌浆套筒与上部16 mm纵筋连接处的纵筋受力和应变均大于其他部分,故在试件XJZ-1、BJZ-1和BJZ-2中取测点S1的荷载-应变曲线为研究对象,如图10所示。各试件荷载-应变曲线与荷载-位移曲线走势也基本相同。试件XJZ-1在小震和大震作用下对应的应变分别为0.163×10-3、1.740×10-3,小于16 mm直径钢筋的屈服应变2.170×10-3;在位移为56 mm时的应变为3.2081×10-3,大于钢筋的极限应变3.035×10-3。试件BJZ-1在小震和大震下的应变分别为0.215×10-3、2.012×10-3,小于屈服应变2.170×10-3;在位移为48 mm时,极限应变为3.960×10-3,这主要是由于加载后期刚度退化严重所导致的。试件BJZ-2在小震和大震下的应变分别为0.133×10-3、1.724×10-3,小于屈服应变2.170×10-3;在位移为80 mm时,极限应变为5.596×10-3,此时试件位移已经远超前2个试件的最大加载位移。各试件在大震作用下纵向钢筋仍处于弹性状态,且具有较大延性。另外,各试件在达到极限状态时,纵向钢筋都发生了屈服,但箍筋均未见屈服,均发生弯曲破坏。

应变/10-3

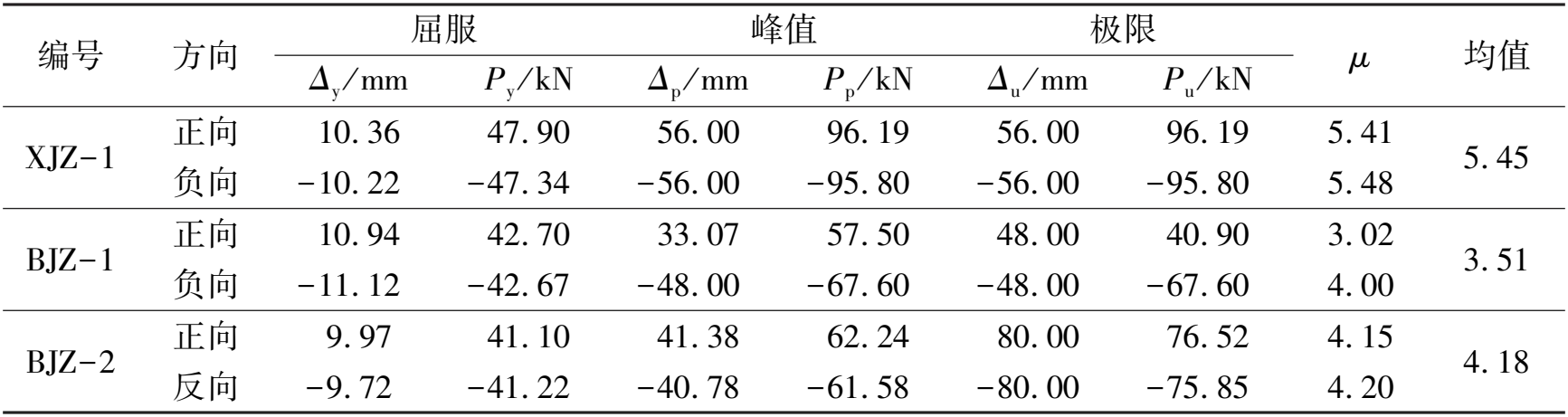

3.4 延性系数

延性系数μ是反映构件抗震性能的重要参数之一,为峰值位移Δp与屈服位移Δy的比值[16]。表1给出了各试件的荷载与位移试验结果,包括屈服点、峰值点和极限点对应的正反向加载荷载及位移,以及延性系数。由于试件XJZ-1在达到极限位移时滞回曲线无明显下降,其峰值点和破坏点所对应的荷载与位移值分别相等,平均延性系数为5.45。由于试件BJZ-1正向加载时在达到峰值后纵筋一侧发生受弯屈服现象,正向峰值位移取荷载降至85%峰值荷载时所对应的位移,反向取极限位移点所对应的位移,μ为3.51。试件BJZ-2正、反向加载时的峰值位移也取荷载降至85%峰值荷载时对应的位移,μ为4.43。因此,现浇混凝土柱的延性最好,且在并筋柱中设置抗剪连接件可有效提高其延性和承载力。

表1 试件XJZ-1、BJZ-1和BJZ-2的延性系数

在轴力、剪力和弯矩的共同作用下,普通并筋柱(BJZ-1)和带抗剪件并筋柱(BJZ-2)相比现浇混凝土柱(XJZ-1),其最大承载能力分别下降30.74%、16.80%,峰值位移和钢筋应变等也有所增大,即试件XJZ-1的抗震性能优于比试件BJZ-1和BJZ-2。然而,对于带抗剪件的并筋柱,其底部抗剪连接件的设置可提高其受剪承载力。另外,由于结构柱中部可能出现反弯点,可将该种带抗剪件并筋柱用于反弯点处。其中,轴力和较小弯矩由套筒灌浆连接承担,剪力由套筒和抗剪连接件共同承担,其连接处的承载要求可低于柱底的承载要求。同时,所有装配式混凝土柱均在楼层中间处进行套筒灌浆连接,在装配式混凝土柱与装配式混凝土梁连接处采用干式节点,可更好地形成全装配式混凝土结构,为装配式建筑结构的发展提供新的方法。

4 结论

1)试件XJZ-1在东面柱底出现水平裂缝,随后南面柱底出现水平和竖向裂缝,最后柱底混凝土压碎和纵筋弯曲;试件BJZ-1与BJZ-2的破坏形态基本相同,表现为东面产生水平裂缝和沿注浆孔对角斜裂缝,随后南面产生水平和斜裂缝,混凝土出现压碎和脱落现象,最后异径灌浆套筒上部纵筋一侧受弯屈服,且坐浆层大面积脱落。

2)对比试件XJZ-1、BJZ-1和BJZ-2荷载-位移曲线可知,现浇混凝土柱试件XJZ-1承载能力、初始刚度和延性系数最大,具有最好的抗震性能;相比未设抗剪件的并筋柱BJZ-1,设置抗剪件的并筋柱BJZ-2的承载力、初始刚度和延性系数分别提高13.02%、13.33%、18.50%。

3)试件BJZ-2的屈服荷载、峰值荷载和极限荷载均小于试件XJZ-1,但极限位移值高于试件XJZ-1,即该种在带抗剪连接件的并筋柱可用于装配式混凝土柱受力较小处(如柱间),且宜尽可能增大抗剪件面积和高度。

(4)各试件在加载过程中,均产生水平裂缝,继续加载时出现纵筋屈服且混凝土出现局部脱落现象,但箍筋未发生屈服,即各试件的破坏模式均为弯曲破坏,满足“强剪弱弯”的要求。

基于并筋的装配式混凝土柱中,纵筋与套筒连接处的屈服现象会导致承载力下降和往复荷载下荷载不对称。对并筋柱进行设计时须防止此处截面发生受剪破坏。另外,抗剪连接件的高度也须进一步开展有限元参数化研究,这也是下一步须重点解决的问题之一。