谷子联合收获机割台机架的振动分析与结构优化

郑国强,李耀明,姬魁洲,梁振伟,马 啸,程军辉

(1.江苏大学 农业工程学院,江苏 镇江 212013;2.山东省农业机械科学研究院, 济南 250100)

0 引言

联合收获机的割台机架作为承载着切割器、割台搅龙和拨禾轮等重要零件的关键部件,在联合收获机田间工作时,由于工作环境的特殊性会受到地面随机激励、发动机惯性力及切割器往复运动产生的惯性力等的综合作用。由于发动机惯性力和切割器往复运动产生的惯性力的联合作用,如联合收割机收割台机架的某个固有频率接近动载荷的频率,整个收割台将共振并使联合收割机产生较大的振动。联合收获机产生的共振会严重影响其工作效率,降低零部件的使用寿命甚至会影响操作人员的操纵舒适性,故对联合收获机割台机架的减振研究尤其重要[1]。为此,国内外学者对联合收获机的振动开展了相关的研究。李磊[2]等人运用三维建模软件UG对油菜割晒机机架进行三维建模,并运用其中的有限元分析模块对机架进行模态分析,研究其固有频率、振型和阻尼比,得出所建模型的固有频率在激振频率外确定了简化模型的正确性。方达兴等人[3]通过使用ANSYS分析软件研究了油菜联合收获机的固有频率、力学特性和振型,且在此基础上对油菜联合收获机割台进行结构优化,最终使油菜联合收获机割台机架满足基本力学强度的情况下避开了外部激振频率。刘家骥等人[4]利用Ansys workbench分析了联合收获机割台模态振型及前15阶固有频率等模态参数,在此基础上对联合收获机的割台及过桥进行结构优化,从而减轻了联合收获机割台的振动并且减少了作业过程中的割台损失。李耀明等人[5]通过使用SolidWorks对联合收获机的割台机架进行三维建模,使用模态分析软件分析出割台机架的固有模态并利用DH5902模态分析系统对计算机模态实验进行验证,研究成果为减少联合收获机的割台损失率提供了指导。

综上所述,国内对于水稻、小麦和油菜联合收获机的研究已较多,但对于谷子联合收获机的研究,尤其是振动方面的研究还比较少。为此,以山东金大丰机械有限公司的某型号谷子联合收获机为研究对象,利用三维建模软件SolidWorks对谷子割台机架进行三维模型的建立,再将三维模型导入到ANSYS Workbench软件中进行有限元分析得到模态分析结果,并通过模态实验进行验证。

1 谷子割台机架的建模与模态分析

1.1 谷子割台机架的有限元建模

利用三维设计软件SolidWorks建立谷子割台的三维模型,由于割台的结构比较复杂,为了适应有限元计算同时提高有限元分析的效率,对割台模型进行适当的简化。简化方案如下:

1)忽略对结构刚度与强度影响较小的支称;

2)忽略构件之间的焊接、螺栓连接对构件材;

3)忽略直径小于网格尺寸的小孔、倒角等对模型质量影响不是很大但对有限元计算影响很大的结构细节[6]。

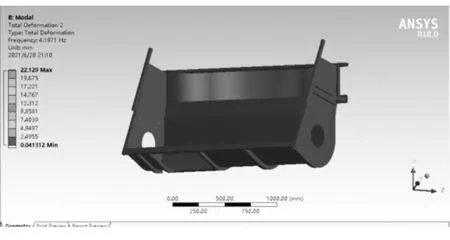

将简化后的三维模型导入到Ansys软件中,定义材料的类型为结构钢,密度ρ=7580kg/m3,屈服强度σs=235MPa,弹性模量E=2.1×1011Pa,泊松比μ=0.3;然后,对模型进行网格划分,采用2D网格扫略,设置目标网格质量为0.8,至此网格参数设置完成。划分好网格后的机架如图1所示。

图1 谷子割台网格模型Fig.1 Millet header grid model

1.2 谷子割台机架的有限元分析

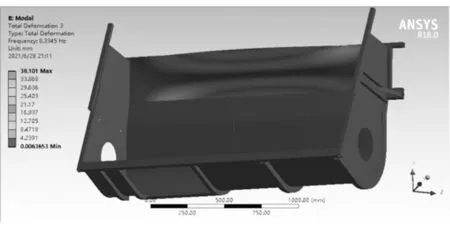

在实际工作过程中,谷子割台与过桥通过焊接的方式连成一体,这里选择软件中的fixed constraint限制谷子割台的位移[7],限制割台机架沿x、y、z方向的位移和x、y轴的转动,只保留沿z轴的转动。前处理完成后,利用有限元软件Ansys workbench中的APDL分析算法对谷子割台机架进行后处理分析。考虑到在联合收获机实际工作过程中割台的稳定性一般取决于低阶模态特性,所以取谷子割台机架的前4阶模振型图,如图2所示。

由图2可以得出:1阶振型表现为底板的上下扭转及两侧板的左右弯曲;2阶振型主要表现为底板上下变形;3阶振型主要表现为底板的左右扭转变形;4阶振型主要表现为底板的上下变形。

1阶模态振型(3.84Hz)

2阶模态振型(4.19Hz)

3阶模态振型(8.33Hz)

4阶模态振型(11.04Hz)图2 谷子割台机架前4阶模态振型图Fig.2 Vibration mode diagram of the first 4 modes of millet header frame

2 谷子割台机架的试验模态分析

2.1 试验模态分析基本原理

试验模态的基本原理:采用力锤法进行试验,即采用力锤模拟瞬态冲击信号通过信号转换为加速度信号,从而进行脉冲响应和频响分析[8]。模态试验的基本流程:用安装有力传感器的力锤敲击优化前的谷子割台机架,敲击的位置为激振点,位于割台机架的中心;力锤敲击产生的振动信号被放置在割台上的加速度传感器接收,从而将振动信号转换为系统能够识别的加速度信号;加速度传感器将采集到的加速度信号传递到DH5902动态信号采集仪,接着DH5902动态信号采集仪将采集到的信号传递到DHMA模态分析软件中对收集到的信号进行前处理和后处理,最终得到谷子割台机架的模态振型、振动频率和阻尼比等关键参数。

本次试验模拟测试系统包括力锤、DH5902 数据采集系统和 DHDAS 动态信号分析系统。本次试验所用的仪器包括转接线、力锤、三向加速度传感器、计算机、DH5902数据采集仪和DHDAS动态信号分析系统。力锤内安装有力传感器,通过敲击割台机架产生力信号;三向加速度传感器用于采集由力锤敲击产生的加速度信号;数据采集仪使用的是江苏东华测试公司的DHDAS动态信号分析测试系统。

2.2 割台机架测点的布置

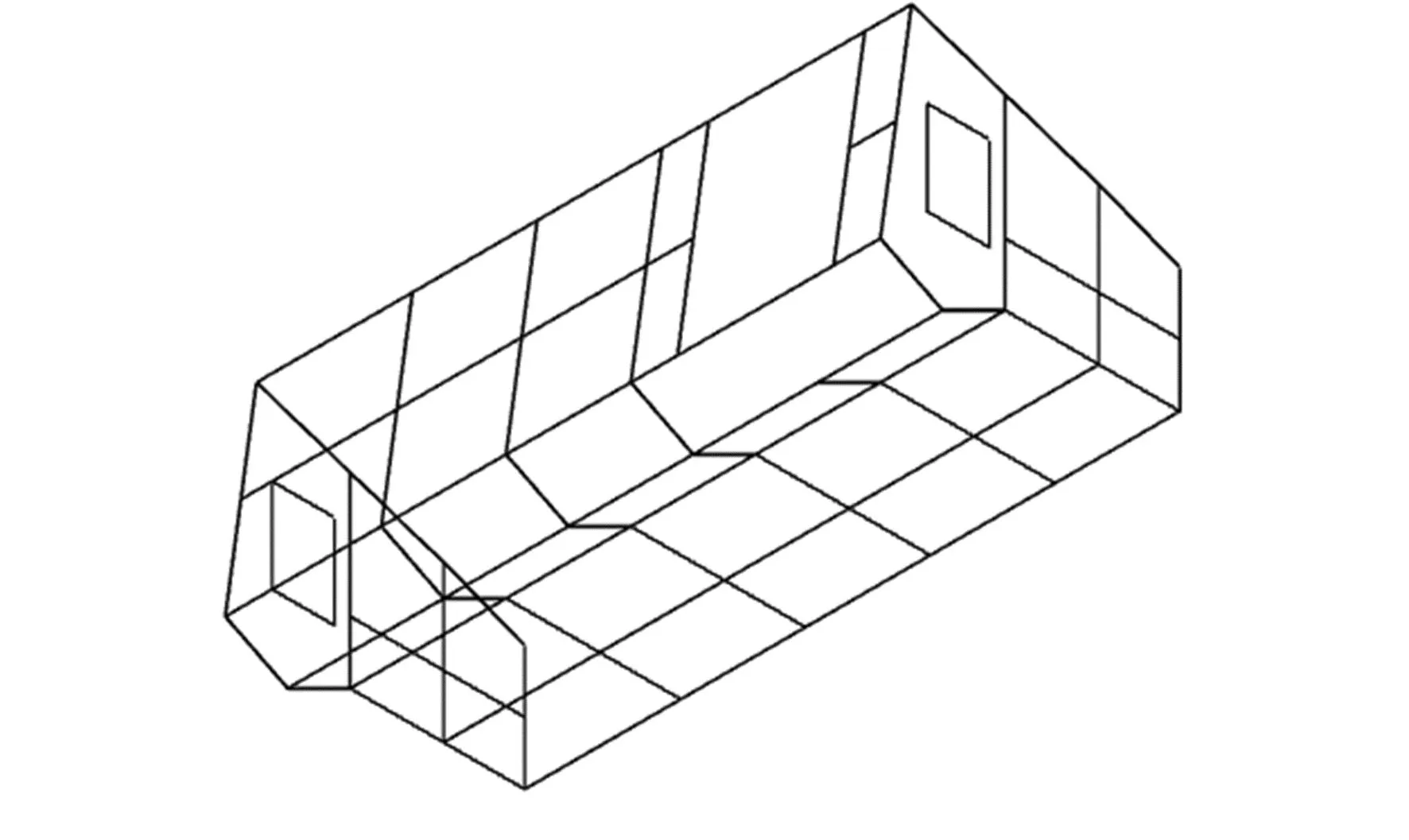

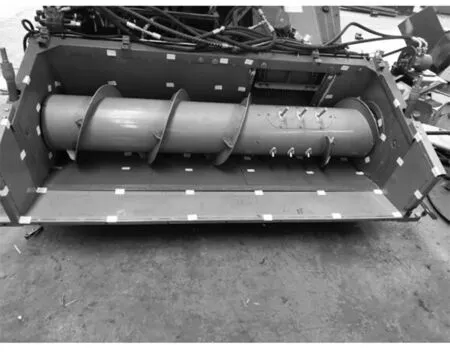

对割台机架进行模态试验之前,先在DHMA模态分析软件中建立割台机架的模型。模型根据割台机架实体上布置测点建立,如图3所示。为保证测量信号有较高的信噪比,测点的布置应遵循以下原则[9-10]:测点应为外力作用点、结构交连点和重要响应点,并能显示实体的整体形状,谷子割台的实际测点布置如图4所示。由于割台搅龙难以拆卸,所以用支架将搅龙架空防止试验时振动的传递。

图3 软件中测点布置Fig.3 Layout of measuring points in software

图4 实际测点的布置Fig.4 Layout of actual measuring points

2.3 试验结果与分析

试验采用单点激励法[11],将力锤作为外部激振源,布置在割台上的加速度传感器将收集的信号传递到电脑上的分析软件中,提取割台机架的前4阶固有频率和振型。将有限元分析结果和DH5902实验模态所得结果进行对比,结果如表1所示。

表1 计算机模态分析与试验模态分析对比Table 1 Comparison between finite element mode and experimental mode

由表1可以得出:有限元模态分析得出的割台机架的固有频率和振型与试验模态得出的结果基本一致,固有频率误差最大值为4.07%,说明有限元分析得出的结果比较准确,后续分析可以直接使用有限元分析得出的结果,而不需再次用实验模态分析对结果进行验证。

3 谷子割台结构优化

联合收获机在田间进行作业时,激振源主要来自于发动机、切割器、振动筛和脱离滚筒正常工作时产生的振动。因此,通过对激振源进行频率分析,可使割台机架的各阶次固有频率避开外部激励频率,从而有效避免共振的发生[12]。现在将各激振源的振动频率分析如下:当激励频率与机构固有频率满足式(1)关系时,结构会发生共振,即

0.8f0≤f≤1.1f0

(1)

其中,f0表示激励频率;f表示固有频率。

本机采用是直列四缸四冲程,发动机的额定转速为2500r/min,可根据发动机的转速(n)、缸数(z)和冲程(i)算出激振频率f1,即

f1=2nz/(60i)

(2)

根据式(2)可以得出:当收割机发动机的频率为2500r/min时,发动机的激振频率为83.3Hz。发动机的激振频率高于谷子割台机架前6阶的固有频率共振区,基本不会和割台机架差生共振。

割刀的往复运动会造成横向切割器的振动,谷子联合收获机横向割刀摆环机构的额定转速为421r/min,根据式(3)可以得到横向切割器的激振频率f2,即

f2=n/60

(3)

其中,n为回转部件转速(r/min)。

激振频率计算式为

f=n/60

其中,f为频率(Hz);n为回转部件转速(r/min),得到其激振频率为6.85Hz。脱粒滚筒在联合收获机工作时,其转速在800~900r/min之间,则其激振频率在10.33~13Hz之间;联合收获机在正常工作时,振动筛曲柄主动轴的额定转速为380r/min,则激振频率为6.33Hz。

由上述分析结果可以得出:割台机架的第4阶固有频率为11.04Hz,其值大小恰好落在脱离滚筒的激励频率范围之中。因此,当谷子联合收获机在田间正常工作时,割台机架可能会产生共振,需要对谷子联合收获机的结构进行改进,避免共振。

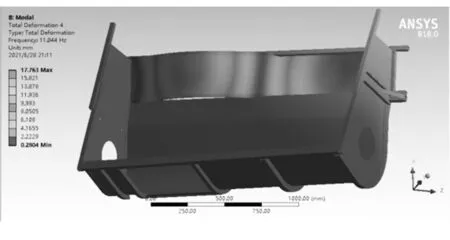

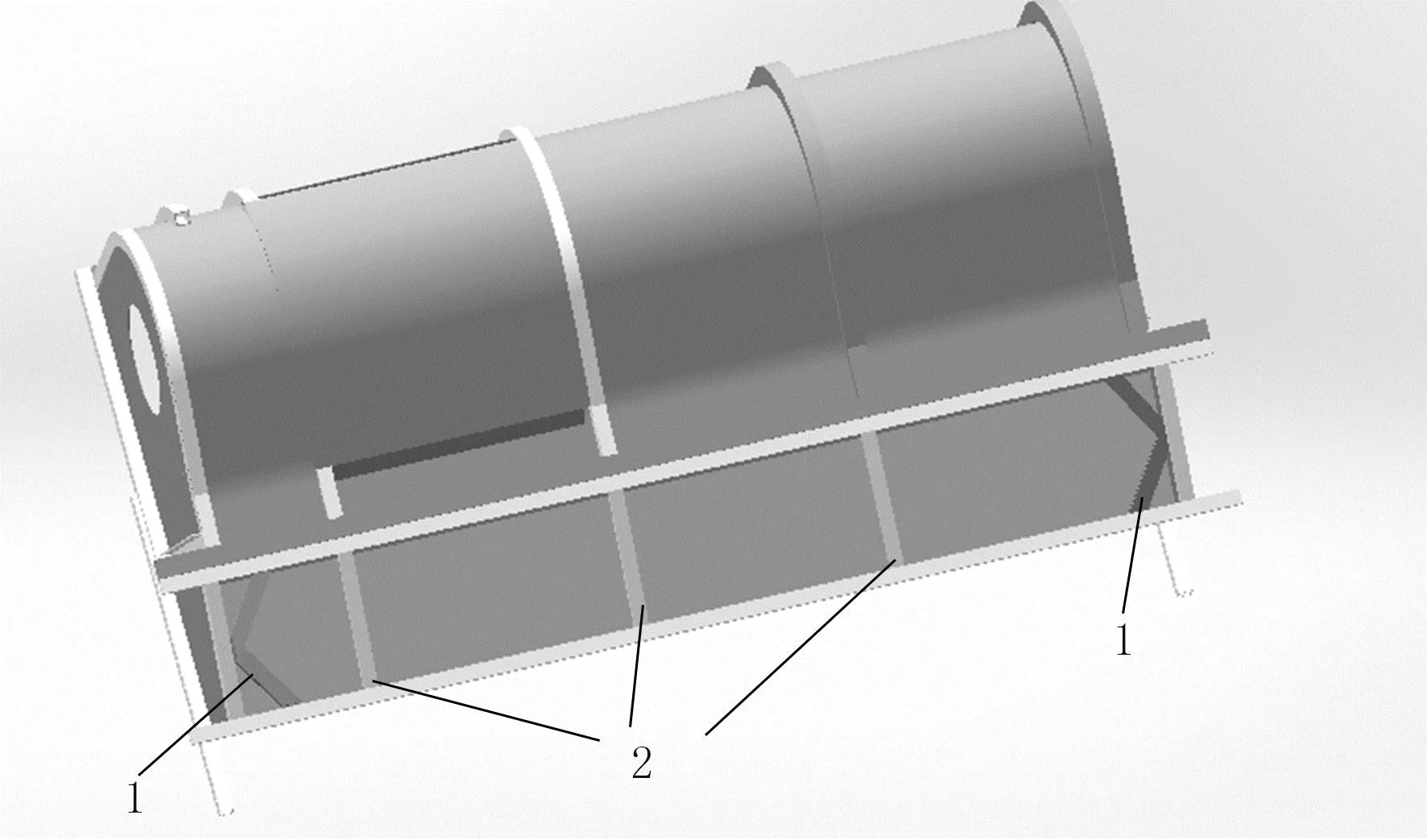

为了避免谷子联合收获机在田间正常作业时割台机架和谷子联合收获机的激振源发生共振,通过改进割台结构来提高或者降低其第4阶固有频率,以避免过强的振动带来相对较大割台损失率和操作不舒适性。本次优化主要是针对4阶模态振型中设计薄弱的地方进行局部改进,这里采用增加加强筋和支撑的方式加固谷子割台。改进后的割台结构如图5所示。图5中,在谷子割台机架的加长底板添加3根槽钢和4根方管加强筋,用于改善割台加长底板的强度同时也使割台机架的各阶频率都不落在联合收获机激振频率的范围内。对改进后的割台机架进行模态分析,得到割台机架的前4阶固有模态和振型,结果如图6所示。

1.加强筋 2.槽钢图5 结构优化后的谷子割台Fig.5 Millet header with optimized structure

1阶固有频率(16.79Hz)

2阶模态振型(17.96Hz)

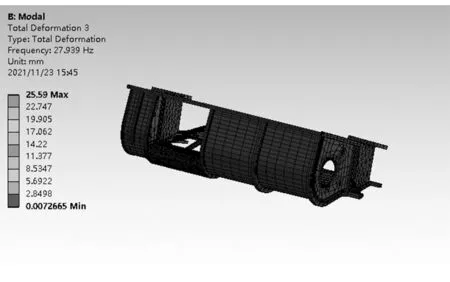

3阶模态振型(27.93Hz)

4阶模态振型(30.31Hz)图6 谷子割台机架前4阶模态振型图Fig.6 Vibration mode diagram of the first 4 modes of millet header frame

4 田间试验验证

对改进前后的谷子联合收获机割台机架进行田间实际收获试验,验证谷子割台的改进效果。

4.1 试验装置和实验方法

1)试验装置。试验所用机器为江苏大学与山东金大丰机械有限公司联合研制的某款谷子联合收获机,其它实验仪器包括接样槽、电子秤及卷尺等。改进前后联合收获机均在河北省邢台市广宗县境内进行,试验选用的品种为张杂十号。

2)割台损失率测定方法。试验采用接样槽法测定谷子割台损失率,试验前需制作5个由相同厚度薄钢板焊接而成的专用接样槽,槽内口宽10cm,槽内口长为试验样机割幅宽度加 20cm,槽深 6cm;每组试验收割的谷子植株区域内部设置5个接样槽放置点,在两行谷子植株之间深挖沟槽用来放置接样槽[13]。田间试验情况如图7所示。

图7 田间收获试验Fig.7 Field harvest experiment

4.2 试验结果分析

分别计算改进前后谷子联合收获机经过5个接样槽时所得到的割台损失率,最终对比结果如表2所示。

表2 改进前后割台损失率Table 2 Header loss rate before and after improvement %

由表2可知:改进后的谷子联合收获机割台损失率降低了14.5%,损失率减少效果显著,达到了减损要求。

5 结论

1)使用SolidWorks软件对割台机架进行三维建模,利用ANSYS软件对割台机架进行有限元分析,再用东华DH5902仪器对割台机架进行试验模态分析,验证有限元分析结果的可靠性,得出割台机架的第4阶模态落在由振动筛引起的激振频率范围之内。

2)通过对谷子割台结构设计薄弱部位进行结构优化,提高割台机架整体的模态频率,使其避开了外部主要激励频率范围,使联合收获机在工作时有效地避免共振的产生。

3)对割台损失率进行对比测定,得到改进后的割台损失率相比于改进前降低了14.5%,达到了减损效果。