宽幅喷杆喷雾机振动传递特性分析与试验

聂振宇,李晋阳,陈云飞

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

宽幅喷杆喷雾机作业效率高、防治效果好,广泛应用于作物保护喷洒[1-3]。喷杆是喷雾机进行高效喷雾作业的关键结构,喷杆喷雾机在田间作业过程中,由路面的颠簸和发动机振动产生的外部激励及药箱液体晃动与支撑架的振动耦合会导致喷杆产生振动,从而影响雾滴沉积均匀性和施药质量[4-8];并且,由于行驶速度的提高、喷杆喷幅的增加,喷杆的振动进一步影响了喷雾均匀性[5]。因此,研究喷雾机喷杆的振动源及其传递特性,对具体解释喷杆振动的构成与结构优化有重要意义。

国内外围绕喷雾机喷杆振动,提高喷杆田间作业过程中的稳定性问题,在喷杆的悬挂结构、运动模型、减振方法等方面已有相关研究,许多学者通过研究喷杆的结构动力学特性与结构优化设计来减少喷杆的振动[9-11]。Anthonis H等人对39m宽喷杆的双摆垂直悬挂结构进行优化,发现合理的减振器设置可以增加喷杆的固有频率,减少喷杆的振动[12]。邱白晶等利用有限元模态分析和试验验证方法对喷杆进行结构优化,并避开共振频率[13]。由于药箱液体的晃动会影响施药效果,郑继周[14]等利用水平激励台对矩形药箱施加简谐激励,获得了不同影响因素对液体晃动力矩的影响规律,与理论模型吻合较好。

目前,在喷雾机喷杆的整体优化设计分析方面已取得许多研究成果,而有关喷雾机在工况下喷杆振动特性及激励源与喷杆间振动传递规律的研究相对较少。针对上述问题,笔者通过试验模态分析提取了喷杆的模态信息,在不同的工况下进行振动试验,分析怠速、路面激励和药箱负载工况下喷杆的振动响应特性,并在颠簸工况下通过运行模态分析得到了支撑架的固有频率,考虑路面激励下支撑架与药箱液体晃动的振动耦合,最终得到了振动源对喷杆振动传递特性的影响。

1 振动传递与喷杆模态

1.1 喷雾机结构组成

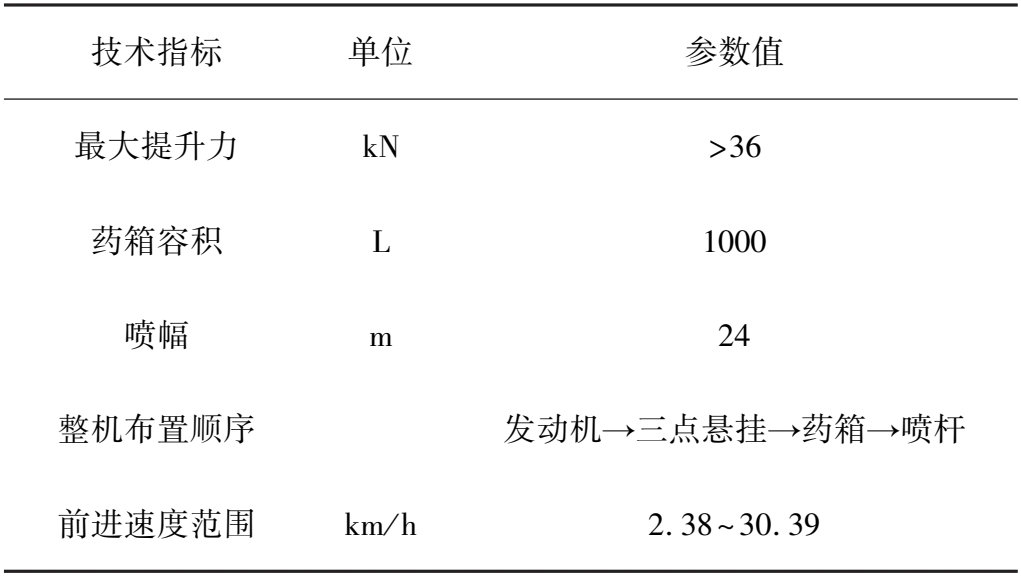

悬挂式喷雾机主要包括拖拉机、药箱、药箱支架、提升架及喷杆等,如图1所示。喷杆通过仿形液压油缸与梯形悬架铰接在一起,悬架与支撑架之间有平衡液压油缸和梯形连杆,药箱由支撑架固定。以北京丰茂植保3W-1200宽幅喷杆式喷雾机为例,喷杆喷雾机的总体技术性能参数如表1所示。

1.药箱 2.提升架 3.支撑架 4.拖拉机 5.喷杆 6.悬架图1 喷杆喷雾机的组成Fig.1 Composition of boom sprayer

表1 喷杆喷雾机参数Table 1 Boom sprayer parameters

1.2 工况中的振动传递

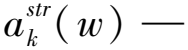

工况下,振动通过机械结构进行接触传播。喷雾机行驶在田间路面时,路面颠簸和拖拉机发动机带来的激励通过支撑架和悬架结构引起喷杆振动;同时,当激励频率接近药液固有频率时会引起共振,使药液剧烈晃动,与主动激励源存在振动耦合;并且,支撑架位于振动传递路径上,当支撑架的某一共振频率与激励频率接近时,在该频率处,喷杆发生共振。为获得支撑架的共振频率和模态特性对喷杆振动响应的影响,通过运行模态分析(OMA)获得支撑架的模态信息,OMA的数据来源于实际的支撑架振动数据。喷雾机喷杆的振动传递路径如图2所示。

激励下的喷杆响应可以由频响函数(FRFs)表示[15],频响函数显示了喷杆结构的共振特性。基于线性系统,单点激励下支撑架在第k点的加速度响应可以表示为

(1)

式中fi(w)—第i个点的激励力(N);

ak(w)—k点的振动响应加速度(m/s2);

Hki(w)—第k个输出点的加速度响应和第i个激励力之间的频响函数。

激励力可以是通过结构传递振动的激励源的任何一个,支撑架振动响应的激励力可以是路面激励、支撑架和药箱耦合振动及来自拖拉机的激励。

喷杆的响应表示成矩阵形式,即

(2)

图2 喷杆的振动传递路径Fig.2 The vibration transmission path of the boom

1.3 喷杆的模态分析

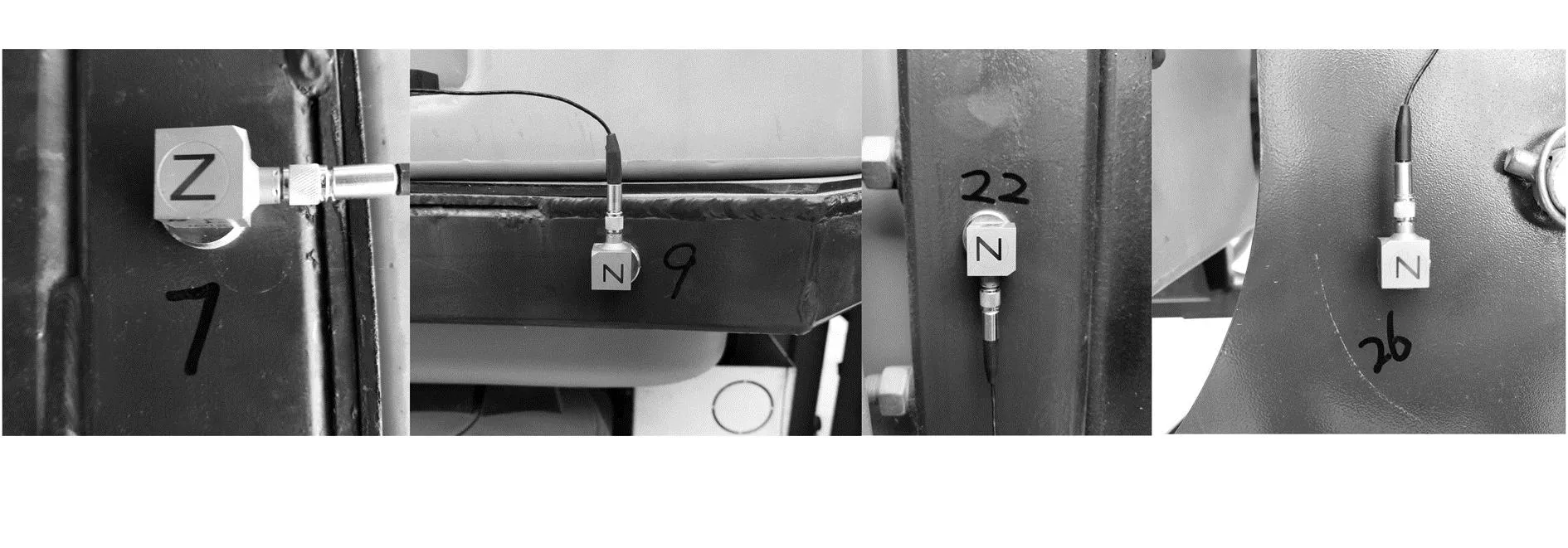

准确获取喷杆模态参数是研究其动态特性的前提和关键[16]。试验中,喷杆一端采取固定支撑, 利用冲击锤对喷杆施加单点激励,由不同激励位置对应的频响函数表明,单点激励的激励点应选取在有较强的机械连接处。喷杆模态试验实物图如图3所示。

图3 喷杆上的激励点和测量点Fig.3 Excitation and measurement points on the boom

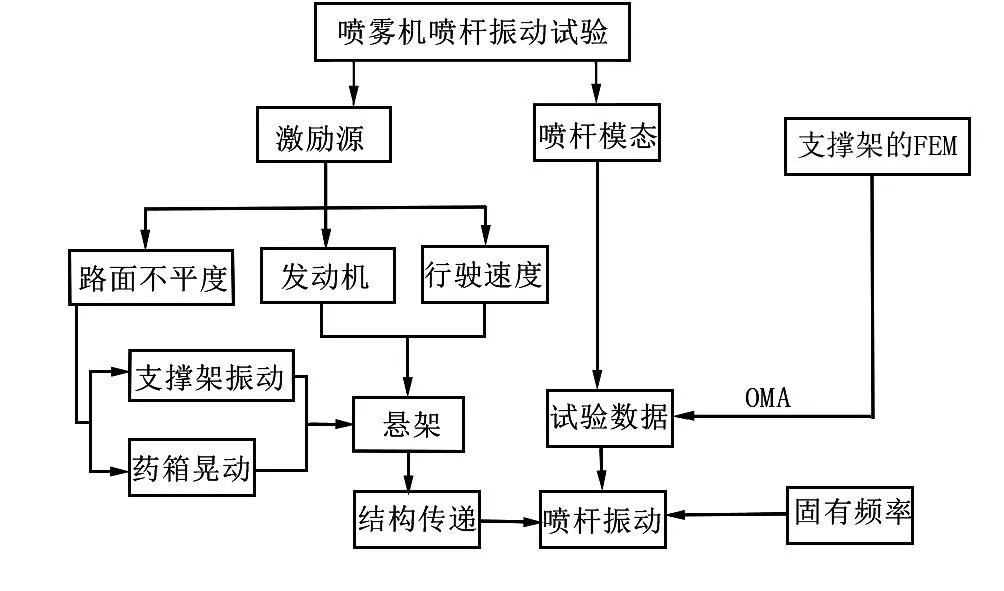

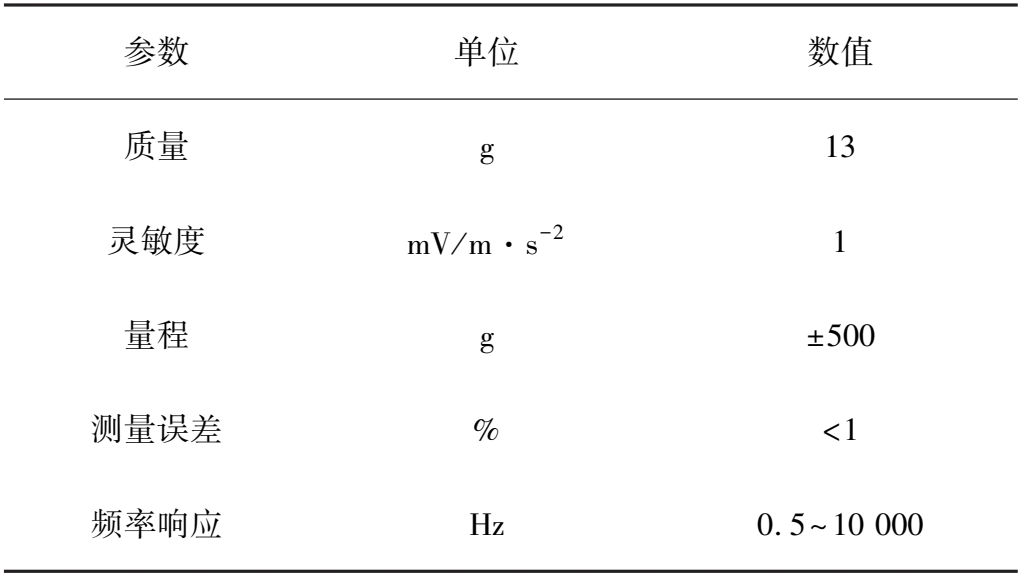

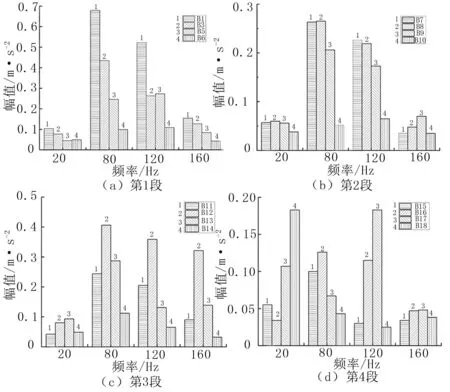

测点布置如图4所示:(a)、(b)、(c)、(d)分别代表喷杆的第一、二、三、四段,34个测点B1~B18和T1~T16以等间距分布在喷杆的顶端和底端,以获取喷杆竖直方向上的振动。试验中使用的加速度计为IEPE压电式加速度传感器(1A312E,江苏东华测试技术股份有限公司),通过磁性底座吸附到喷杆,振动信号由32通道数据采集系统DH5902(江苏东华测试技术股份有限公司)获取并存储。模态试验中,采用触发方式采集振动信号,激励信号的采样频率为2.56kHz。加速度传感器参数如表2所示。

图4 振动传感器位置分布Fig.4 Vibration sensor location distribution

表2 IEPE压电式加速度传感器的参数Table 2 Parameters of IEPE piezoelectric acceleration sensor

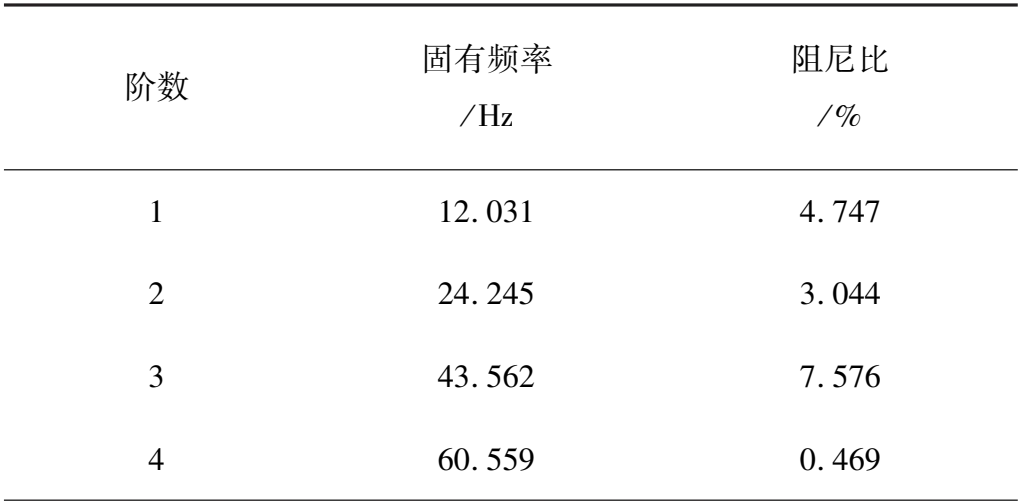

喷杆结构的模态特性和共振频率可以通过频响函数得到。将采集到的数据导入DHDAS动态信号采集分析系统进行模态参数识别,通过PloyLSCF方法得到了喷杆的前16阶模态,如表3所示。由表3所示的EMA结果反映了喷杆的模态特性,可以用来解释路面激励下喷杆的振动特性。

表3 喷杆的前16阶固有频率和阻尼比Table 3 The first 16 natural frequencies and damping ratio of the boom

由喷杆的模态振型(图5)可知,第1阶和第4阶的固有频率分别为12.031Hz和60.559Hz,分别对应喷杆第一段和末端的变形。喷杆的前6阶模态振型以弯曲变形为主,变形主要由喷杆悬臂结构导致。

(b)4阶振型图5 喷杆的模态振型Fig.5 Mode shape of the boom

2 基于工况的振动试验及激励源分析

2.1 现场试验

为探明喷雾机激励源向喷杆的振动传递特性,对喷雾机在不同药液量、工况及机械激励下的振动传递进行了试验研究,以获得相应试验条件下支撑架和喷杆的振动频率响应。

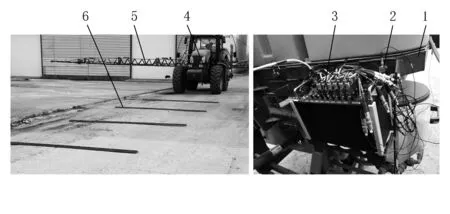

支撑架与三点悬挂连接处通过冲击锤对支撑架进行激励,试验工况包括怠速、路面和不同药液量。路面工况包括平滑路面和由一系列高度0.1m、间隔1m的角铁组成的颠簸路面;拖拉机前后胎压分别为4、5 bar。喷雾机以3种不同档位(Ⅰ挡、 Ⅱ挡和Ⅲ挡)作业。为防止喷杆在行驶过程中触到地面,将喷杆的初始高度提升到距离地面2m。在试验过程中,尽可能多地测量支撑架和喷杆的结构振动来获得喷杆的一些振动响应特性。试验现场如图6所示。

1.支撑架 2.传感器 3.振动信号采集仪 4.拖拉机 5.喷杆 6.角铁图6 喷雾机喷杆现场振动试验Fig.6 On-site vibration test of the sprayer boom.

2.2 激励源分析

田间作业时,喷杆激励源包括主动激励源(直接)和被动激励源(间接):主动激励源包括路面激励和发动机产生的振动;被动激励源由主动激励源激起振动,包括与拖拉机三点悬挂连接的支撑架和药箱液体晃动造成的振动。这两种激励源同时作用将振动传递到喷杆,引起喷杆的耦合振动。

2.2.1 主动激励源

2.2.1.1 发动机振动频率

发动机振动是由曲柄连杆机构的往复运动产生的气体压力和惯性力的周期性变化引起[17]。试验中的发动机为直列6缸柴油机。因此,发动机的点火频率为[17]

(3)

式中f—发动机的点火频率(Hz);

n—发动机转速(r/min);

c—发动机缸数。

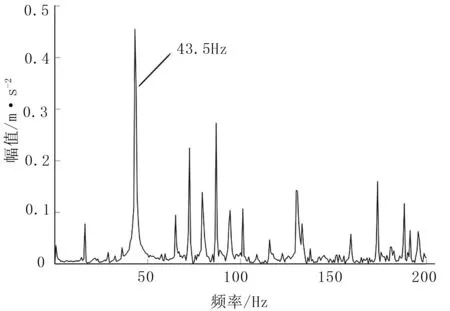

拖拉机发动机的工作运行转速为880r/min,故2阶惯性力频率为44Hz,即发动机在额定转速下的工作频率。图7和图8分别为发动机频谱采集和发动机机体振动频谱。由图8可知:在43.5Hz处振动峰值0.455m/s2,该频率与2阶惯性力频率近似相等,表明该测点的工作频率可表达工况下的发动机振动;另外,2阶惯性力频率与杆的3阶模态频率接近,该频率下喷杆发生共振。

图7 发动机频谱采集Fig.7 Engine spectrum acquisition

图8 发动机频谱Fig.8 Engine spectrum

2.2.1.2 路面不平度对喷杆振动的影响

路面不平度的激励频率与路面波长λ和车速有关,激励频率f为[19]

f=v/λ

(4)

式中v—拖拉机行驶速度(m/s);

λ—路面的波长(m)。

当行驶速度为5km/h时,得到路面的激励频率为1.4Hz,远低于喷杆的1阶固有频率32.031Hz,表明路面激励对喷杆的振动响应较小。

2.2.2 被动激励源

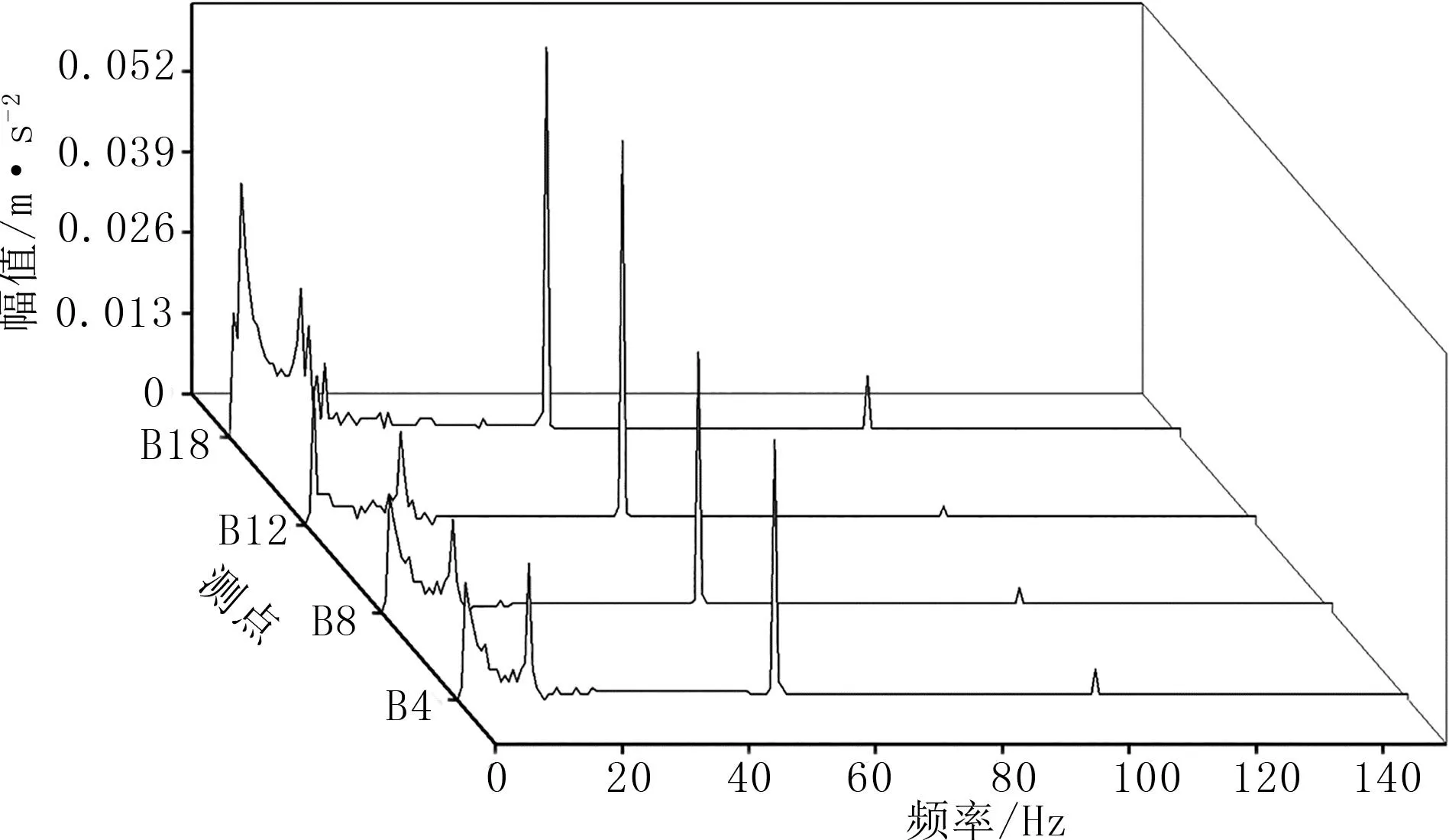

2.2.2.1 支撑架的运行模态试验和有限元分析

工况下,由于难以测量环境激励源产生的激励,导致不能通过经典的输入—输出强迫振动试验确定支撑架的模态[20]。为此,通过OMA获取工况下支撑架的模态特性,并通过OMA数据分析对支撑架有限元模型的准确性进行验证。

支撑架32个测点布局示意图和部分测点布局实物图分别如图9和图10所示。加速度传感器的X方向为竖直方向。

在运行模态试验期间,发动机振动和路面激励造成支撑架振动。每组振动试验中,选取测点7作为参考测点。为减少频谱能量失真,采用汉宁窗进行数据的截断,重叠选择时间序列和分析点数分别设置为50%和8192。

将在SolidWorks建立的支撑架3D模型(见图11)导入ANSYS中进行自由网格划分,生成了单元类型为20 mm的Solid186的有限元单元。有限元模型的单元数和节点数分别为143 958和271 182,支撑架的材料为Q235钢,参数如表4所示。在此基础上,利用ANSYS中求解支撑架的前16阶约束模态。

图9 支撑架部分测点示意图Fig.9 Schematic diagram of some measuring points of the support frame

图10 支撑架部分现场测点图Fig.10 On-site measurement point diagram of support frame part

图11 支撑架的有限元模型Fig.11 Finite element model of the support frame

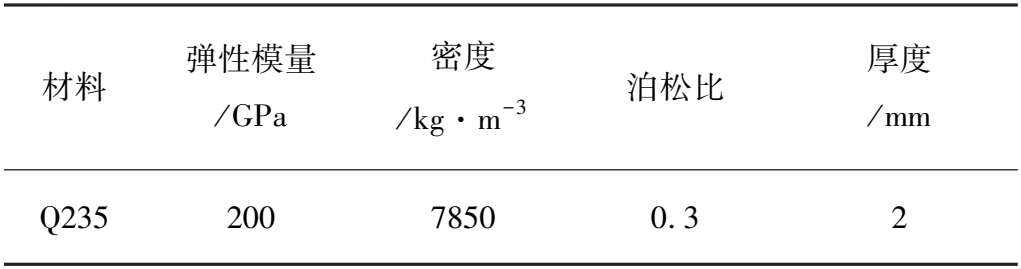

表4 材料参数Table 4 Material parameters

由OMA和有限元模型获得支撑架的前16阶的固有频率对比分析(见表5)可知:前16阶的模态固有频率均≤113.66Hz,相对误差≤7.56%,出现在2阶固有频率处,表明所建立的有限元模型可以准确地表征支撑架的结构。

表5 有限元和OMA试验模态频率对比Table 5 Comparison of finite element and OMA test modal frequency

模态固有频率集中的一部分原因是受到喷杆悬架固有频率的影响。因此,支撑架的响应不仅取决于自身的模态特性,还受到来自悬架的影响。OMA的结果反映了工况下支撑架框架的模态特性,可以用来解释振动传递过程中支撑架的振动特性。

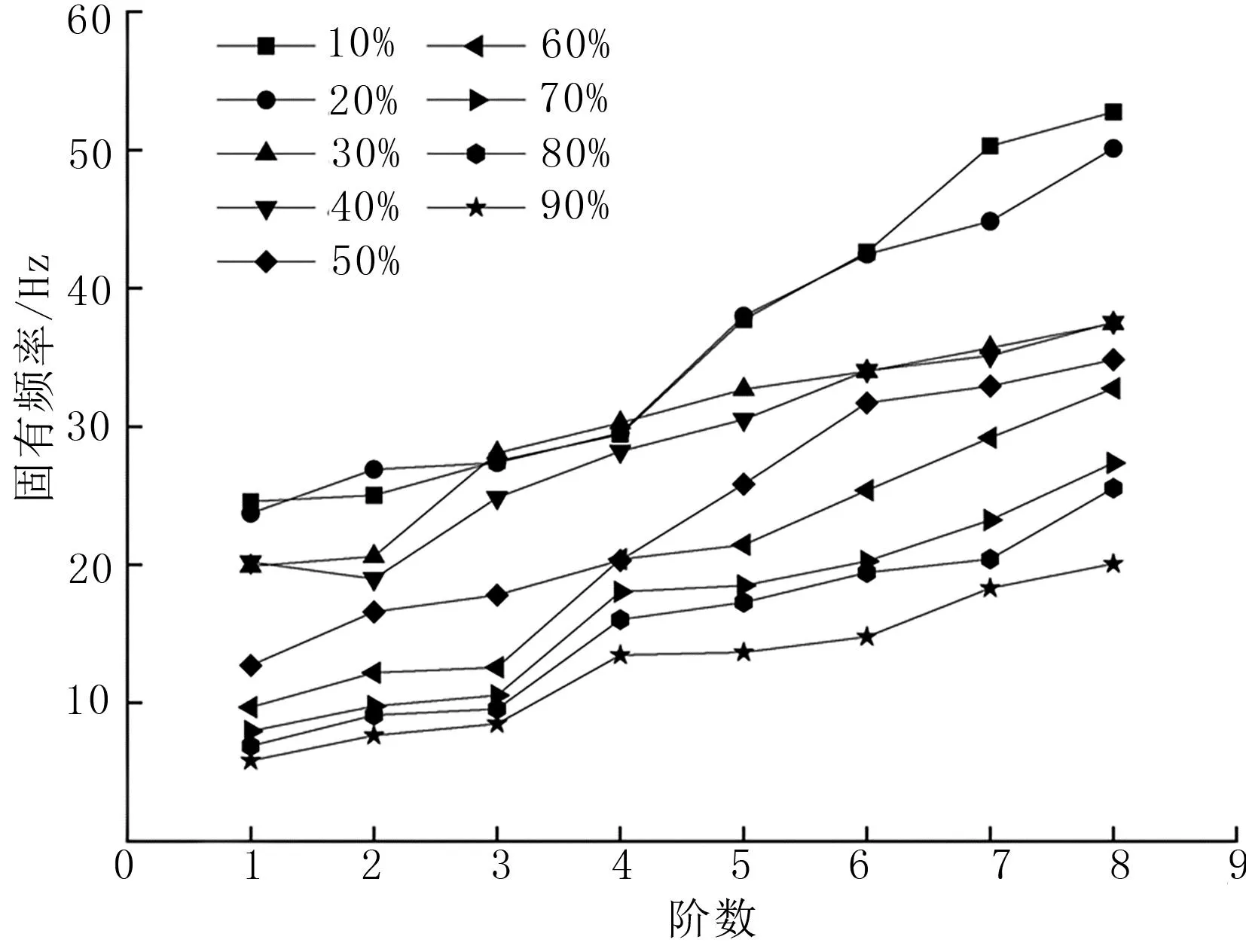

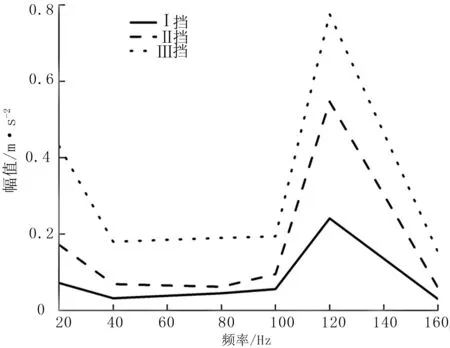

基于支撑架的有限元模型,将药箱中不同液位下的等效质量施加到支撑架与药箱接触表面,得到支撑架在不同水位时的约束模态,如图12所示。

图12 不同液位下支撑架的固有频率Fig.12 Natural frequency of support frame under different liquid levels

由图12可以看出:支撑架的模态频率随着水位的升高而降低,说明附加质量越大,结构模态频率越小;喷雾机作业过程中,随着液位的下降,支撑架固有频率接近喷杆的前4阶模态频率,易造成喷杆的共振。

2.2.2.2 药箱液体晃动产生的振动

主动激励源产生的激励作用在药箱上,药箱内的药液晃动的固有频率可描述为[21]

(5)

式中n—内部晃动模态阶数;

L—药箱在运动方向上的长度(m);

g—重力加速度(m/s2);

h—液体水位高度(m)。

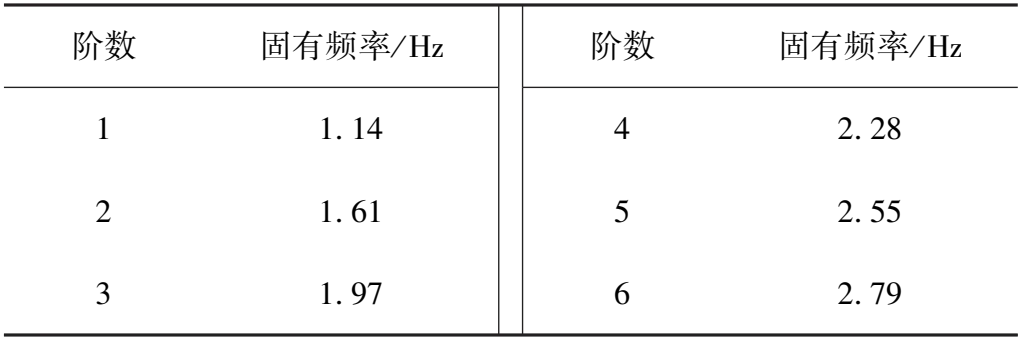

500 L药液晃动的固有频率如表6所示。由表6可以看出:路面不平度的激励频率接近液体晃动的固有频率,存在耦合振动。

表6 液体晃动固有频率Table 6 Natural frequency of liquid sloshing

3 振动传递特性及喷杆响应分析

与国内现有的自走式喷杆喷雾机相比,宽幅悬挂式喷杆喷雾机整体结构更为复杂,且振动信号的传递受到主、被动激励源影响。因此,通过分析不同激励下的振动水平来研究喷杆振动特性。

3.1 机械激励下的振动传递

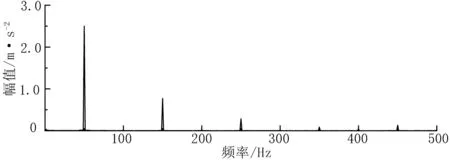

主动激励源产生的振动通过拖拉机的三点悬架和支撑架传递到喷杆,在药箱空载状态下,通过力锤在三点悬架与支撑架的连接处施加激励。图13显示了机械激励下支撑架的振动频率响应。

(a) 测点26

(b) 测点1

(c) 测点2图13 机械激励下支撑架的振动响应Fig.13 Vibration response of support frame under mechanical excitation

由图13可知:支撑架的振动主频为50 Hz,接近支撑架的第6阶固有频率,支撑架与三点悬架连接处测点26的振幅为2.48 m/s2,明显大于支撑架与喷杆悬架连接处测点1的幅值,表明振动通过三点悬架传递到支撑架时,随传输距离的增加振动减弱。同时,支撑架自身的模态特性也会影响振动传递过程。

喷杆通过悬架连杆和支撑架机械连接,故振动传递过程中的有效振动仅通过连杆结构进行传递。由测点B1在竖直方向上的振动频率响应(见图14)看出:振动峰值均出现在0~150 Hz的频段内,分别为3、50、100 Hz,而高于150 Hz的频段没有出现明显的峰值且响应曲线在频段范围内相对平滑;低于100 Hz频率范围内的响应覆盖整个喷杆的模态特性,意味着来自路面和发动机的低频激励对喷杆振动的贡献较大。

图14 测点B1的振动加速度Fig.14 Vibration acceleration signal of measuring point B1

由图14和图13(c)可知:支撑架测点2的振动频率响应峰值为1.1 m/s2,而B1处的喷杆振动幅值仅为0.04 m/s2,喷杆振动幅值远小于支撑架的振动幅值。另外,通过喷杆上其他测点的振动响应(见图15),可获得振幅均值为0.026 m/s2,均小于支撑架的平均响应,这进一步表明,振动能量随传递路径的增加而衰减以及喷杆悬架具有好的通低频阻高频的性能。

图15 机械激励下喷杆的振动响应Fig.15 Vibration response of boom under mechanical excitation

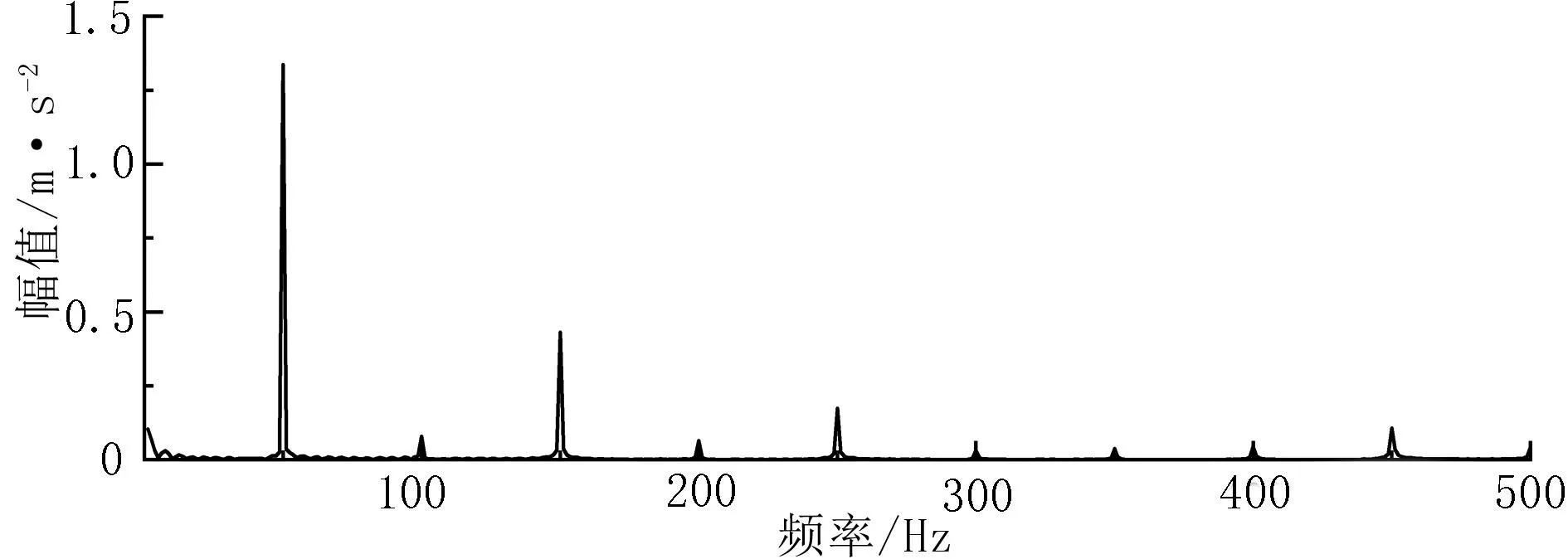

3.2 怠速工况下的振动传递

在试验中,药箱空载且喷雾机处于静止状态,获得仅发动机工作时喷杆的振动信号。喷杆在怠速工况下振动频率响应如图16所示。

图16 怠速工况喷杆振动加速度Fig.16 Vibration acceleration of boom in idling conditions

其中,图16(a)显示了第1段喷杆在工况下的振动频率响应。对于更接近激励源处的测点B1, 20、60、80 Hz处的加速度分别为0.1、0.52、0.14 m/s2,低于B1在40 Hz处的加速度为0.68 m/s2,表明喷杆在同一频率处的加速度幅值随着离激励源距离的增加而下降,振动在传递中存在损失。图16(d)显示了喷杆末段振动的频率响应:40Hz时,发动机响应约为0.455m/s2,而在喷杆末端B17处喷杆的响应仅为0.06m/s2,表明在该频率下的振动传递损耗较大;然而,对于其他的频率分量,传递损耗明显不同;同时,受发动机2阶惯性力频率的影响,喷杆的最大振动幅值出现在40 Hz附近。

3.3 路面工况激励下的振动响应

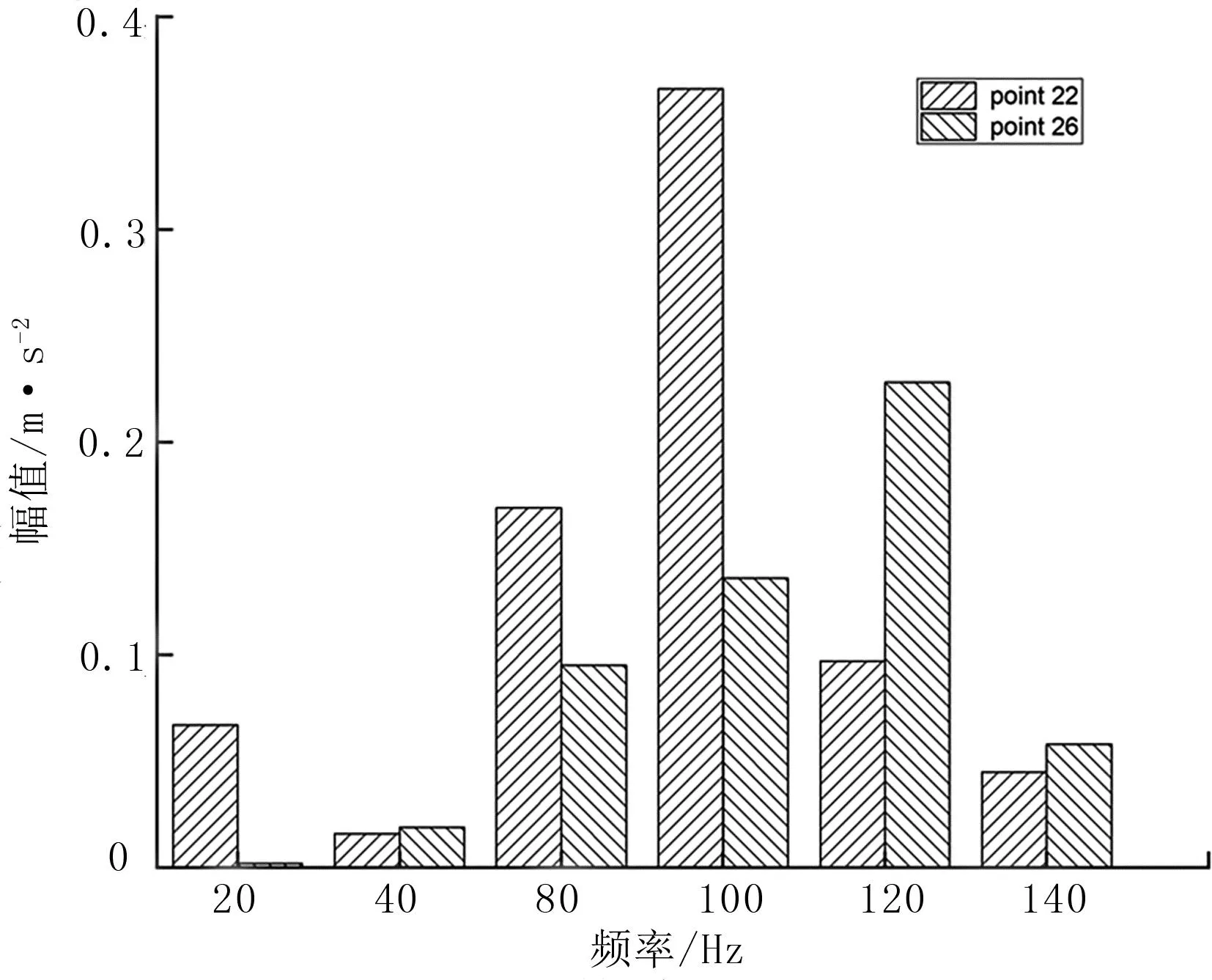

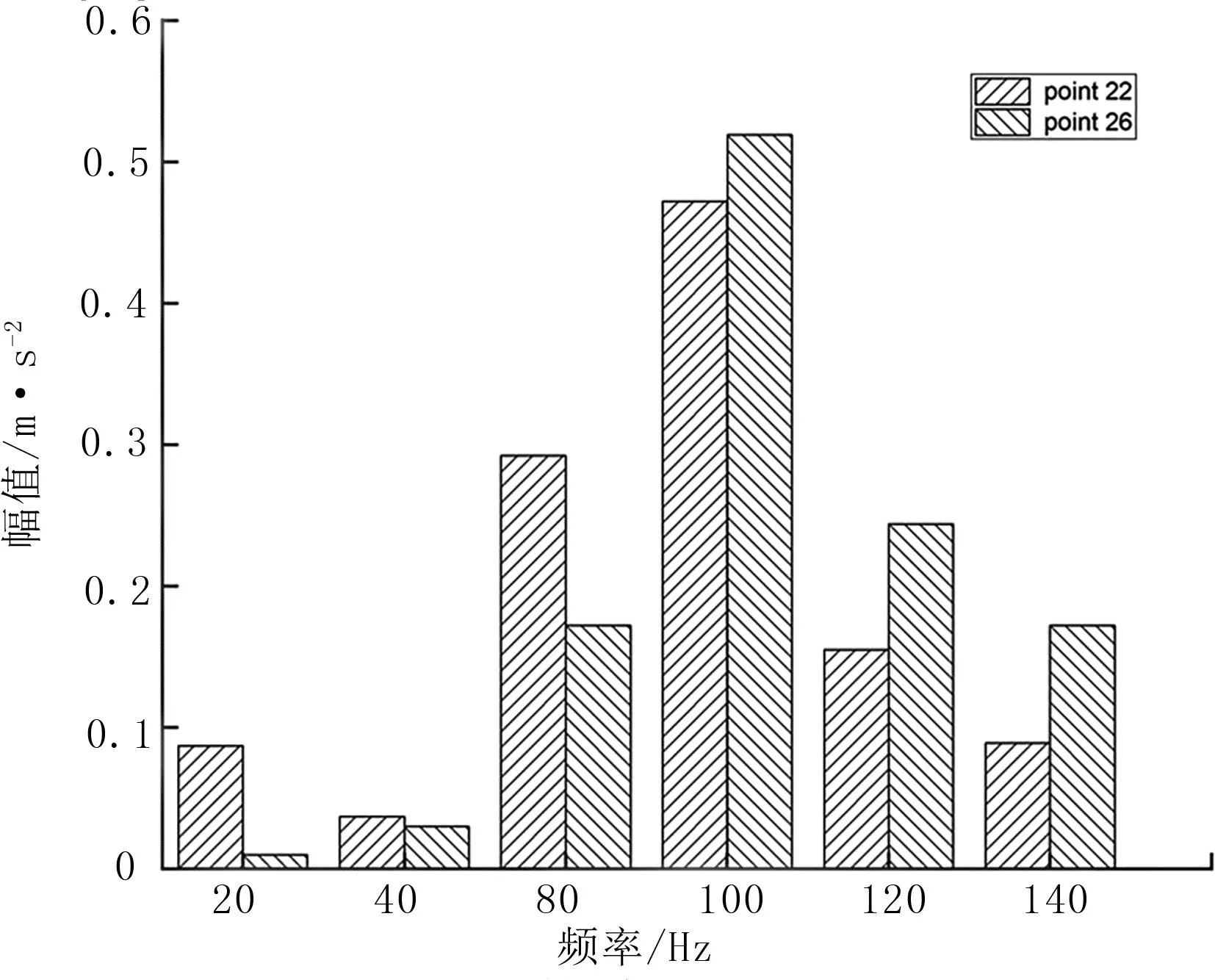

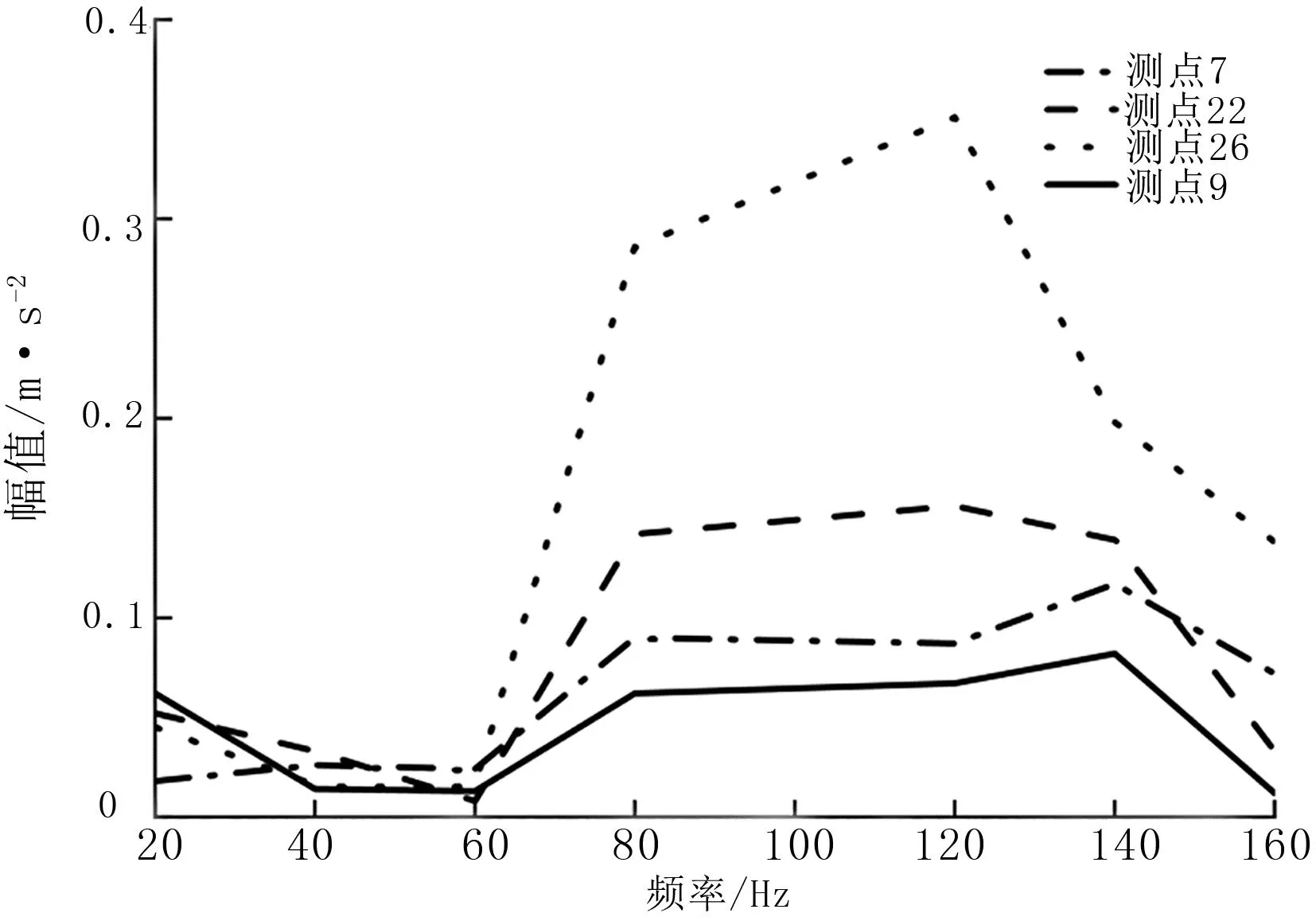

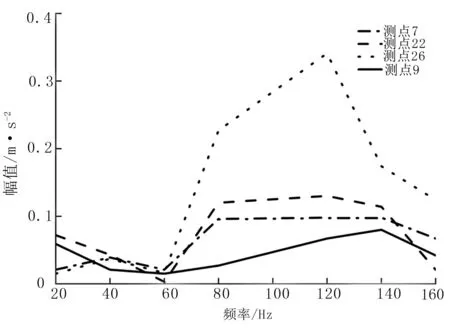

路面工况激励试验中,路面环境分为平滑和颠簸两种工况,药箱空载,分别以3种档位驾驶喷雾机在同一种路面环境重复行驶。图17和图18分别是支撑架和喷杆末端的振动加速度信号。

(a) Ⅰ挡

(b) Ⅱ挡

(c) Ⅲ挡图17 颠簸路面工况支撑架振动加速度Fig.17 Vibration acceleration of support frame under bumpy road conditions

由图17可知:支撑架的响应峰值出现在100 Hz处,不同于机械激励下的振动主频,说明路面工况下的振动响应来自于路面激励与自身振动的耦合振动。由图18可以看出:喷杆末端的振动加速度随着喷雾机行驶速度的提升而增大,并且在20 Hz和120 Hz处有明显的响应峰值,意味着颠簸路面下的喷杆末端在低频段和高频段的响应更加剧烈,存在共振现象。

图18 颠簸路面工况喷杆振动加速度Fig.18 Vibration acceleration of boom under bumpy road conditions

对于颠簸路面工况,在20Hz处,喷杆幅值明显高于支撑架,表明当振动通过机械连接传递到喷杆末端时,低频段振动能量在传递过程中得到增加,振动响应取决于路面的激励和支撑架模态特性。若路面激励的频率接近喷杆的固有频率,即使激励信号的幅值很小也会造成喷杆的共振。

平滑路面下,支撑架与喷杆末端的振动加速度变化如图19和图20所示。

与颠簸路面工况相比,平滑路面下支撑架的振动信号几乎没有受到行驶速度的影响,此时,支撑架的振动幅值小于颠簸路面下振幅,最大振幅出现在靠近激励源的测点26处。由图18和图20对比可知:喷杆在两种路面工况下的振动信号呈现出相同的变化趋势,但同频率下,颠簸路面振动信号幅值约为平滑路面的3倍,说明路面激励产生的振动与支撑架振动存在耦合,使得振动传递到喷杆时受到了支撑架固有频率的影响。

(a) Ⅰ挡

(b) Ⅱ挡

(c) Ⅲ挡图19 平滑路面工况支撑架振动加速度Fig.19 Vibration acceleration of support frame under smooth road conditions

图20 平滑路面下喷杆末端的振动加速度Fig.20 Vibration acceleration at the end of the boom on a smooth road

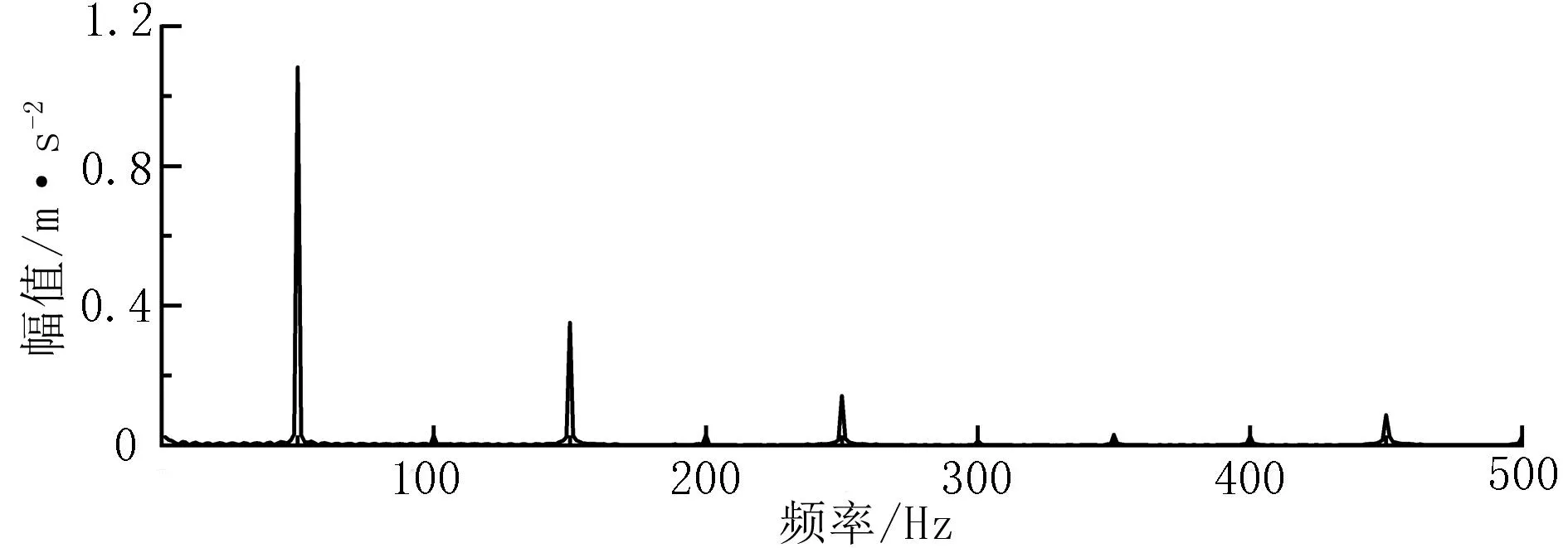

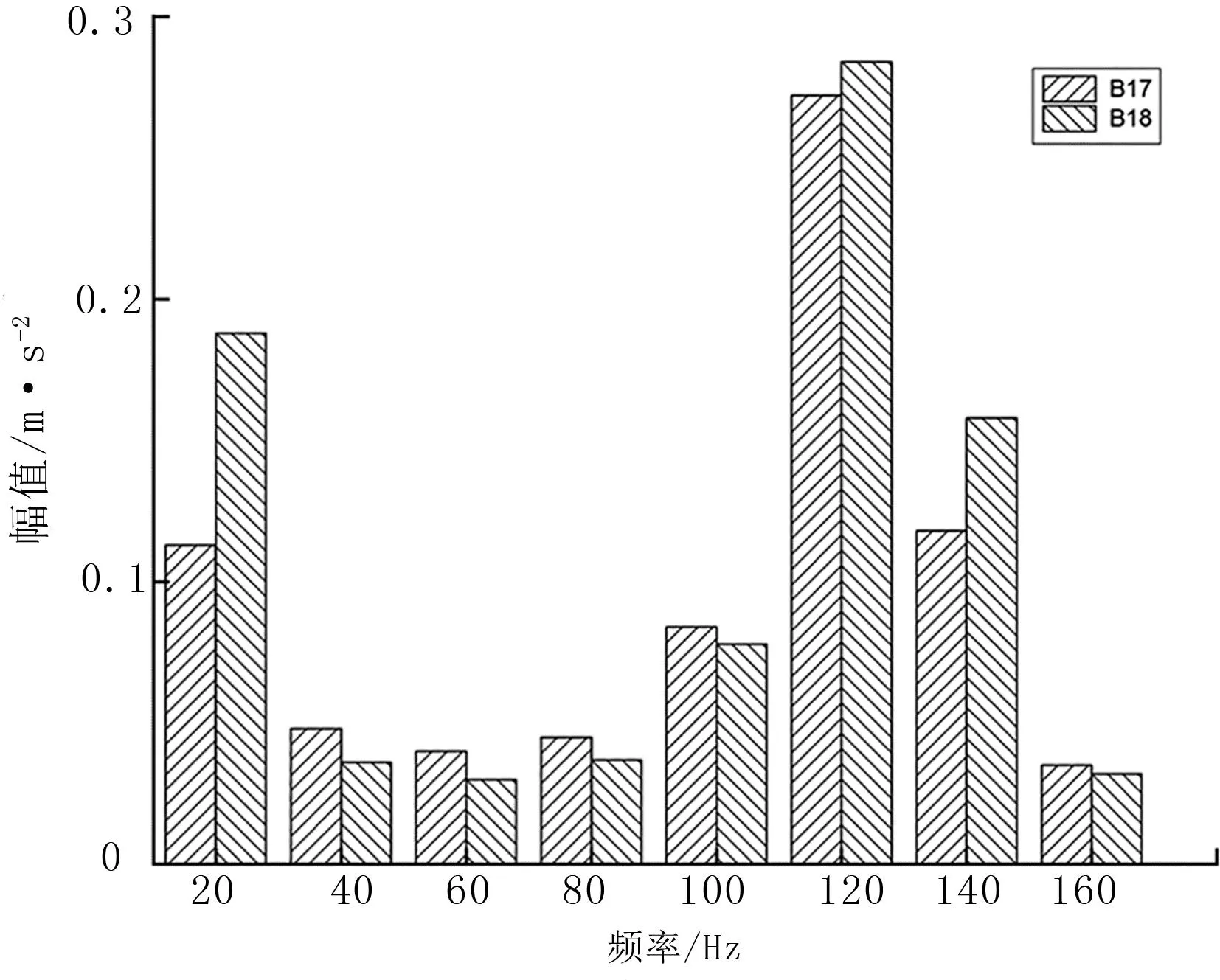

3.4 药液晃动下的振动分布特性

通过上面的分析,药液晃动的振动频率接近路面激励频率,存在耦合振动。同时,药液会影响支撑架的模态特性,从而影响喷杆整体的振动信号分布。为探明药液晃动对喷杆振动响应的影响规律,使药箱液位分别保持在500 L和300 L,获得颠簸路面工况下喷杆和支撑架的振动信号,如图21所示。由图21可以看出: 500 L时,测点B17在20 Hz和120 Hz的加速度分别为0.445 m/s2和1.194 m/s2,与图18比较可知,药箱负载相对于空载增加了喷杆末端120 Hz的高频振动响应,而低频的响应幅值没有明显增加;当药箱液位为300 L时,呈现与500 L相同的趋势,喷杆振幅为0.994 m/s2略低于500 L的1.194 m/s2,支撑架上的振动加速度主要集中在120 Hz,且加速度远小于喷杆。一种可能的解释是,药箱液位的升高使支撑架负载增加,改变了振动从支撑架到喷杆的传递特性;另外,激励源与药箱药液晃动的耦合使喷杆的振动响应增强。

图21 不同水位下喷杆和支撑架振动加速度Fig.21 Vibration acceleration of boom and support frame under different liquid levels

4 结论

1) 通过试验模态获得了喷杆在固定支撑方式下的约束模态信息,其前8阶模态频率均低于120 Hz,变形主要分布在喷杆的第一段和末端,以弯曲变形为主。发动机的2阶惯性力频率和支撑架的前16阶运行模态的固有频率与喷杆的前8阶模态频率范围重合

2)获得机械激励下喷杆的振动响应规律。在0~150 Hz的低频范围内的响应包含整个喷杆的模态特性,受支撑架模态的影响,振动响应峰值出现在50 Hz处。喷杆的振动响应幅值均小于支撑架,振动在整个传递过程中存在很大损失。

3)怠速工况下,发动机为主要的激励源。喷杆第一段的振幅是第四段的3倍,加速度的幅值随着远离激励源而下降。喷杆的振动主要由40 Hz的激励源控制,主要影响因素为发动机的2阶惯性力频率。

4)路面激励试验表明:不同于机械激励下的振动响应,在颠簸的路面工况下,100 Hz加速度是支撑架振动的主要成分。同时,喷杆末端受到自身模态特性和支撑架激励的影响,在低频20 Hz和高频120 Hz附近振幅出现明显峰值,且加速度随着拖拉机行驶速度的增加而增加。相较于颠簸路面工况,平滑路面工况下的振动信号几乎没有受到行驶速度的影响。

5)药液晃动在增加喷杆振动响应的同时抑制了支撑架的振动,改变了振动从支撑架传递到喷杆的传递特性。传递过程中,振动源与药液晃动的耦合振动增加了喷杆的振动响应。