掺铁尾矿蒸压混凝土的性能

耿真真 ,李宏岩 ,赵飞

(1.重庆化工职业学院 重庆 400000;2.郑州大学土木工程学院,河南 郑州 450001;3.郑州工业应用技术学院建筑工程学院,河南 新郑 451150)

目前建筑行业估计每年约有几十亿吨水泥材料用于制备商品混凝土,会造成严重的环境污染[1-2]。为此国家提出了绿色、可持续发展的方针,要求商品混凝土不仅具有高强度和耐久性,还要满足可持续、绿色发展的基本要求,故研究出高效绿色环保的高性能混凝土是建筑材料发展的方向之一;该绿色建筑材料主要是指在建筑材料的生产、使用和废弃整个过程中,都要最大限度地减少对资源和能源的消耗,同时尽量避免污染自然环境[3-4]。

在近些年研究绿色建筑材料的研究成果中,开始利用矿山尾矿作为混凝土的集料,控制天然砂石料的开采,且尽可能对废弃混凝土材料进行再回收循环利用[5]。因此,在制备高性能绿色混凝土的同时,也解决了尾矿综合利用问题。国内学者在制备绿色建筑材料方面取得以下成果:宋少民等[6]通过在水泥熟料中掺加铁尾矿微粉制备低熟料胶凝材料,得到了在铁尾矿微粉掺量为20%时材料的各项性能达到较佳。石磊等[7]为了研究尾矿细度和掺量对蒸压混凝土性能的影响,从宏观和微观分析了不同细度和掺量钒钛磁铁矿尾矿是如何影响混凝土试样的耐久性。黄泽轩等[8]通过正交实验得到了较优铁尾矿砂掺量、减水剂掺量和水灰比的铁尾矿混凝土配合比,进而结合微观结构实验得到混凝土在抗冻融和抗硫酸盐侵蚀性实验中微观结构的破坏机理。程云虹等[9]研究高硅型铁尾矿混凝土力学性能时,发现了铁尾矿的掺加虽然可以有效提升混凝土的强度,随着掺量不断增大混凝土的抗碳化性能却不断下降,但是仍可以满足建筑使用要求。本文将采用铁尾矿来制备铁尾矿蒸压混凝土,分析混凝土蒸压制备和养护阶段的水化机理,进而分析蒸压混凝土的力学性能与耐久性,为拓宽铁尾矿的综合利用途径提供依据。

1 原材料

1.1 铁尾矿

所选用的尾矿砂取自北京首钢密云尾矿砂尾矿区。该尾矿X-射线荧光分析表明,其化学成分为58.87% SiO2、17.46% Al2O3、7.49% Fe2O3、9.72%MgO、5.21% CaO、0.35% SO3、0.48% Na2O 和0.42%K2O。

1.2 其他混凝土掺料

所用普通硅酸盐水泥型号为P.O 42.5,其基本性质为初凝时间为2.36 h,终凝时间为3.42 h,安定性合格,烧失量为2.50%、细度为3.32%。所用石灰性能为消化温度为99.12 ℃,消化时间为4.72 min,游离CaO 含量为88.97%。减水剂为聚羧酸盐高效减水剂,其固含量为25%。粉煤灰取自当地的火力电厂,含水量为0.29%,烧失量为3.52%,细度为90.58%。

2 铁尾矿蒸压混凝土特性实验

2.1 水泥掺量对混凝土强度和坍落度的影响

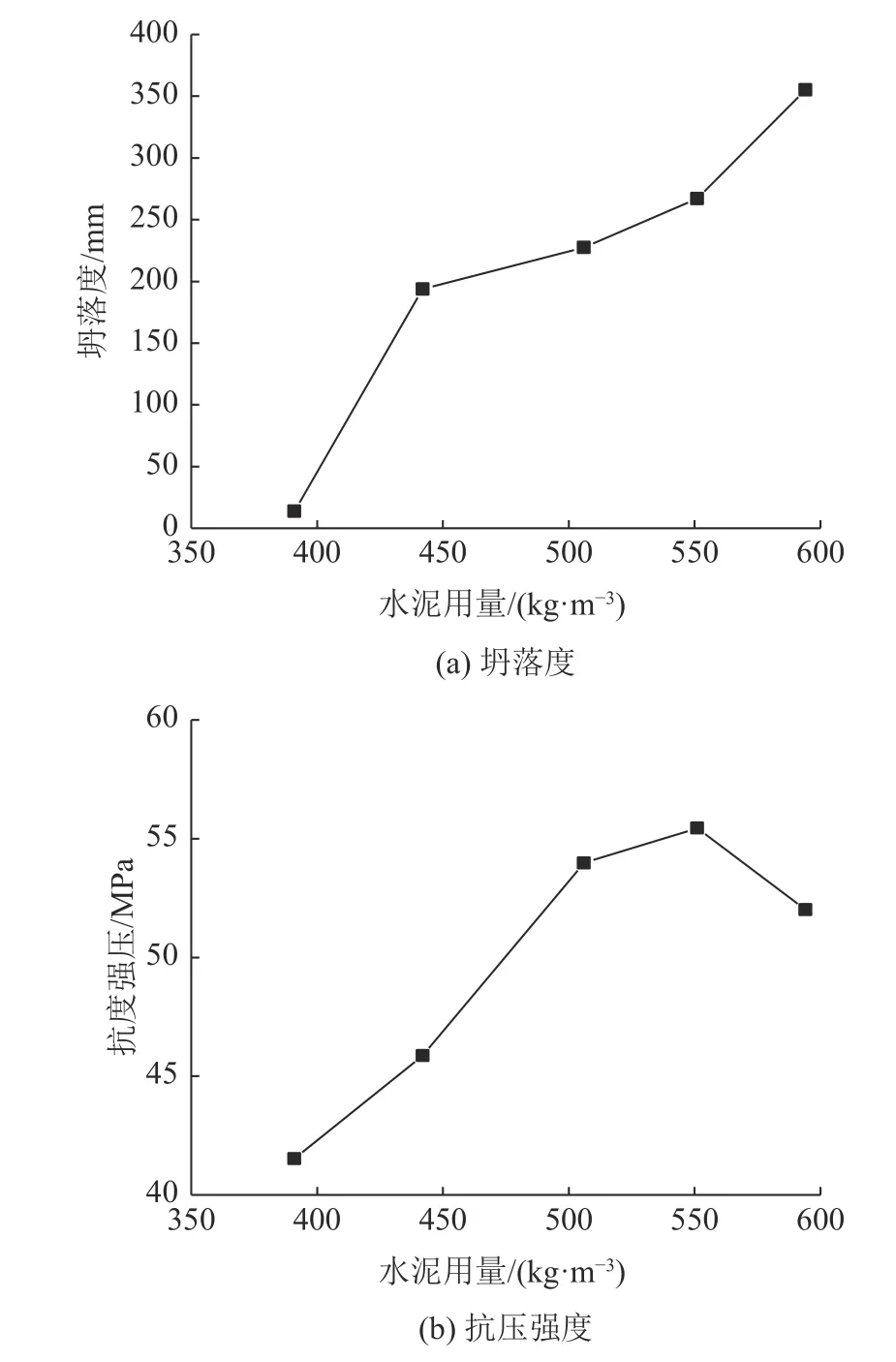

在研究水泥掺量对铁尾矿混凝土性能影响的实验中,固定以下条件:混凝土的水灰比为0.40,减水剂用量为0.25%(相对于水泥质量的百分比),河砂用量为487 kg/m3,石子用量为1 385 kg/m3,铁尾矿砂替代河砂掺量为20%,粉煤灰用量为225 kg/m3。水泥用量分别取为391、442、506、551 和594 kg/m3。实验结果见图1。

图1 水泥掺量对混凝土抗压强度和坍落度的影响Fig.1 Effect of cement content on strength and slump of autoclaved concrete

由图1(a)可知,随着水泥掺量的增多混凝土的坍落度变化规律呈现出先快速增大后稳定增大的趋势,这是由于当混凝土的水灰比确定后,当混凝土中水泥掺量的不断增大会导致用水量的增大和骨料掺量的减少,进而使得混凝土的流动性能更好。由图1(b)可知,随着水泥掺量的增多混凝土的28 d 抗压强度变化规律呈现出先增大后减小的趋势,这是由于较低水泥掺量混凝土在搅拌和成型过程中浆液的流动性较差,导致成型后混凝土内部不密实;当水泥的掺量过多时,水灰比不变则用水量也增大,而过量水在蒸发过程中混凝土内部带来了大量的孔隙,最终导致混凝土的强度下降。综合经济性和试样强度选择水泥用量为551 kg/m3。

2.2 粉煤灰掺量对混凝土强度和坍落度的影响

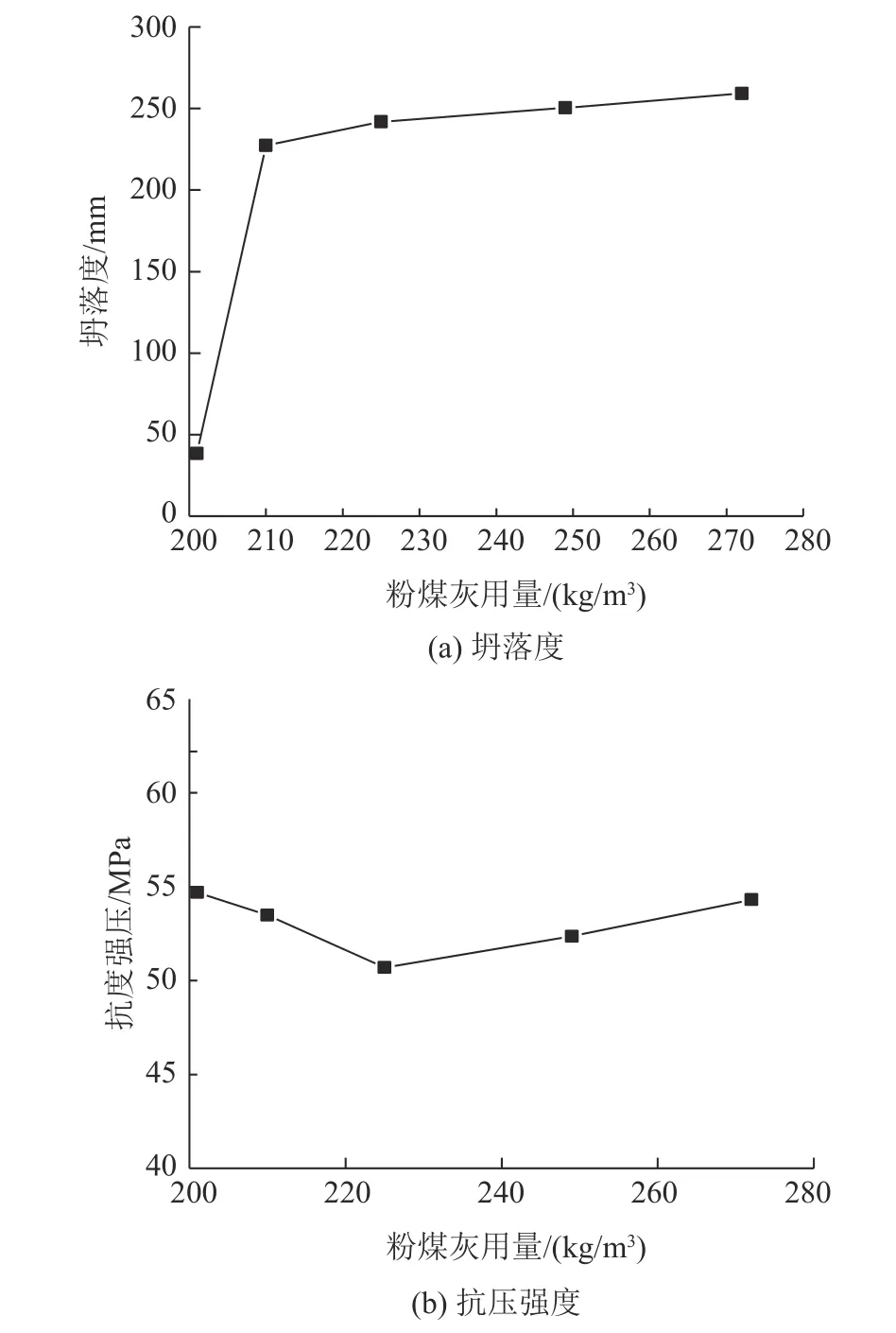

在研究粉煤灰掺量对铁尾矿混凝土性能影响的实验中,固定以下条件:混凝土的水灰比为0.40,减水剂用量为0.25%(相对于水泥质量的百分比),河砂用量为487 kg/m3,石子用量为1 385 kg/m3,水泥用量取为551 kg/m3,铁尾矿砂替代河砂掺量为20%。粉煤灰用量分别取为201、210、225、249 和272 kg/m3。实验结果见图2。

图2 粉煤灰掺量对铁尾矿混凝土抗压强度和坍落度的影响Fig.2 Effect of fly ash dosage on strength and slump of autoclaved concrete

由图2(a)可知,随着粉煤灰掺量的不断增大,混凝土坍落度先快速增大后趋于平稳变化的趋势,这是由于在粉煤灰中存在的活性物质玻璃态微珠,在混凝土搅拌过程中起到了“润滑”作用,使得混凝土内部颗粒之间的摩擦力减小,进而使得混凝土的流动性变好。由图2(b)可知,随着粉煤灰掺量的不断增大,混凝土抗压强度先减小后增大的趋势,这是由于粉煤灰中存在的活性物质相对于其他掺料较小,抑制了混凝土水化反应的速度与产生水化产物的量,进而使得混凝土内部结构联结作用不强,最终导致混凝土的抗压强度开始下降;但是随着粉煤灰掺量持续增大,混凝土发生水化反应产生的水化产物也越多,这些水化产物充填在混凝土内部,改变了混凝土的内部孔隙结构,进而使得混凝土的强度有所提升。综合经济性和试样强度选择粉煤灰用量为225 kg/m3。

2.3 铁尾矿掺量对混凝土强度和坍落度的影响

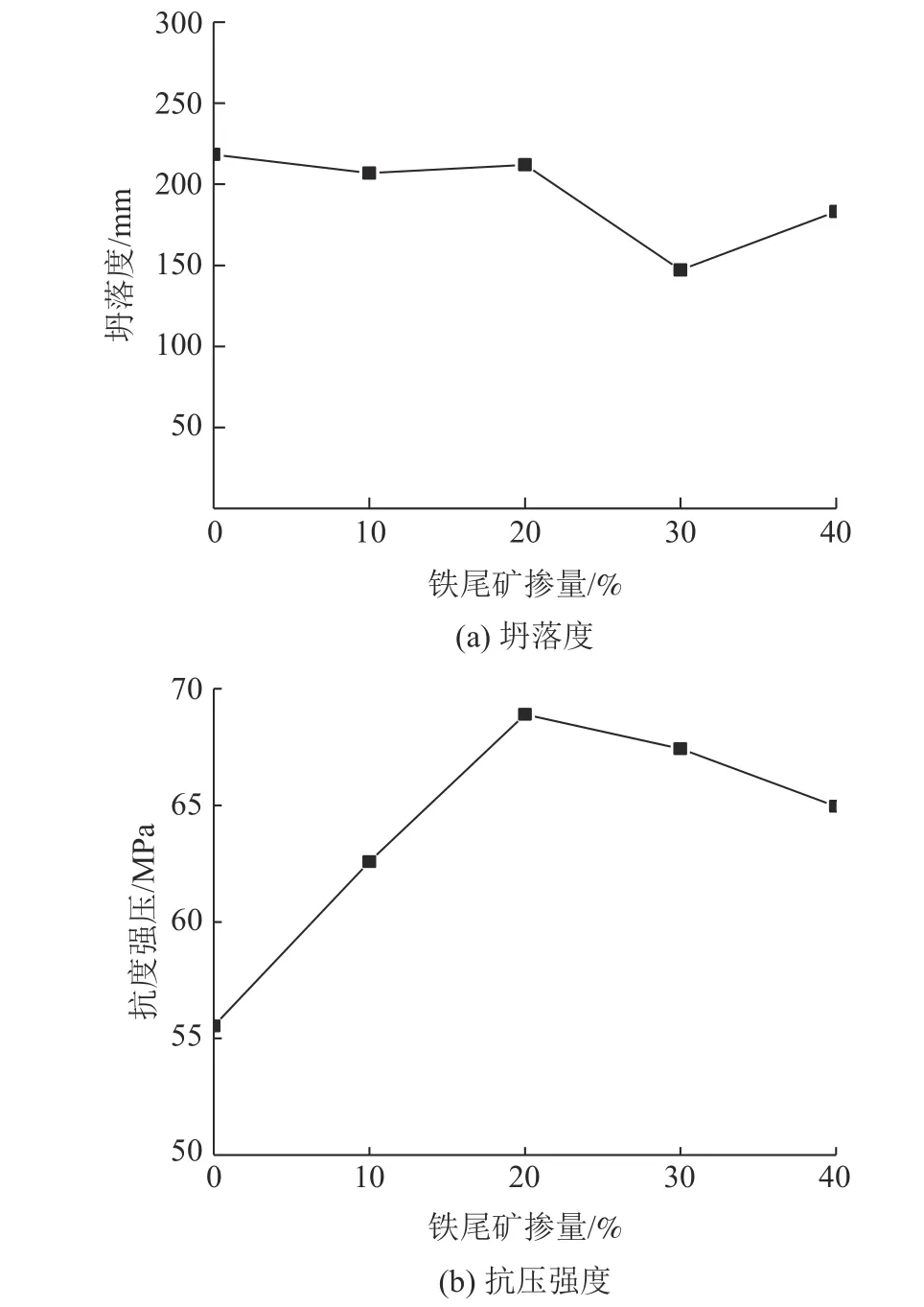

在铁尾矿掺量对铁尾矿混凝土性能影响的实验中,固定以下条件:混凝土的水灰比为0.40,减水剂用量为0.25%(相对于水泥质量的百分比),河砂用量为487 kg/m3,石子用量为1 385 kg/m3,水泥用量取为551 kg/m3,粉煤灰用量为225 kg/m3。铁尾矿砂替代河砂掺量分别为0、10%、20%、30%和40%。实验结果见图3。

图3 铁尾矿掺量对铁尾矿混凝土抗压强度和坍落度的影响Fig.3 Effect of iron tailings dosage on strength and slump of autoclaved concrete

由图3(a)可知,随着铁尾矿砂掺量不断增大,混凝土坍落度的变化规律整体呈现出先减小后增大的趋势,这是由于在水泥砂浆和水灰比一定的情况下,随着铁尾矿砂用量的增大水泥砂浆无法全部将骨料颗粒包裹,导致混凝土内部颗粒之间的摩擦力增大,进而拌合混凝土的流动性也不断下降。由图3(b)可知,随着铁尾矿砂掺量的增多混凝土的28 d 抗压强度变化规律呈现出先增大后减小的趋势,这是由于铁尾矿砂的粒径较小,可以很好地填充在混凝土内部孔隙中,不但改善了混凝土的微观结构性,也很好地改变了混凝土浆液的流动性,进而随着尾矿砂掺量的增大混凝土的强度逐渐提升,但是随着铁尾矿掺量的不断增大,使得混凝土在水泥用量固定条件下,水泥无法包裹大量的铁尾矿砂,导致了混凝土颗粒之间的粘结性下降,进而混凝土的强度出现了下降。综合经济性和试样强度选择铁尾矿砂掺量为20%。

2.4 减水剂掺量对混凝土强度和坍落度的影响

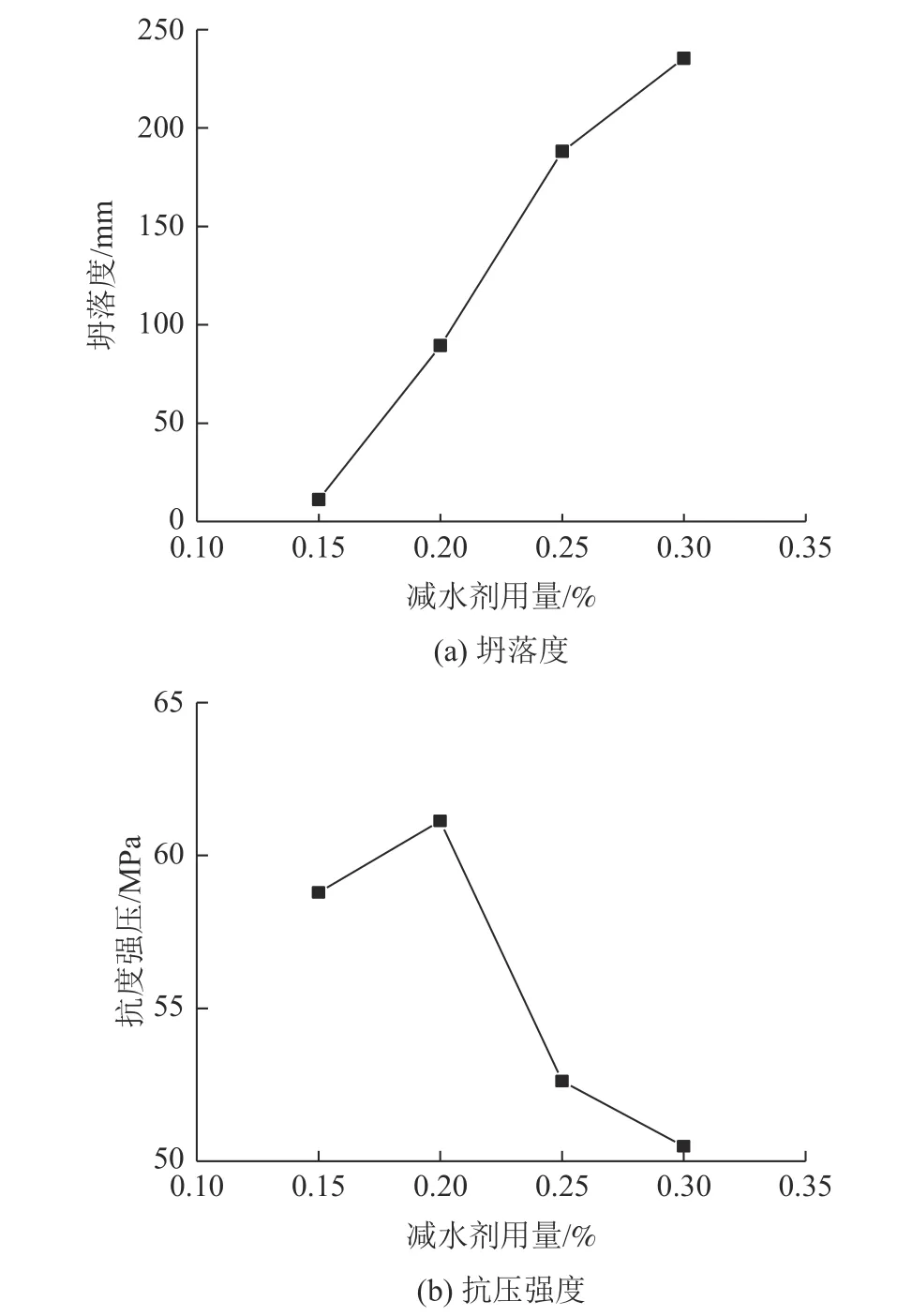

在减水剂掺量对铁尾矿混凝土性能影响的实验中[10-12],固定以下条件:混凝土的水灰比为0.40,河砂用量为487 kg/m3,石子用量为1385 kg/m3,水泥用量取为551 kg/m3,粉煤灰用量为225 kg/m3,铁尾矿砂替代河砂掺量为20%。减水剂用量为0.15%、0.20%、0.25%和0.40%(相对于水泥质量的百分比)。实验结果见图4。

图4 减水剂掺量对混凝土的抗压强度和坍落度的影响Fig.4 Effect of water-reducing agent dosage on strength and slump of autoclaved concrete

由图4(a)可知,随着减水剂掺量不断增大,混凝土坍落度整体呈现出增大的趋势,这是由于减水剂的增多使得混凝土浆液更加分散,以及加速破坏了水化浆液的结构性和凝聚结构,导致在混凝土内部游离水水分增多,进而提升了混凝土的流动性能。由图4(b)可知,随着减水剂掺量不断增大,混凝土抗压强度呈现出先小幅度增大后减小的趋势,这是由于当减水剂掺量较小时,随着减水剂掺量的掺加在增大混凝土流动性的同时,也缩短了混凝土内部颗粒之间接触,使得混凝土材料更容易发生水化反应,进而在减水剂掺量较小时随着掺量的增大,混凝土的强度出现了较小幅度的提升,但是当减水剂掺量较大时,随着减水剂掺量不断增大它加速破坏了水化浆液的结构性和凝聚结构,同时液态水的增多在后期混凝土硬化过程中蒸发,导致混凝土内部产生更多的孔隙,进而在减水剂掺量较大时随着掺量的增大,混凝土的强度出现了下降的变化规律。综合经济性和试样强度选择减水剂掺量为0.20%。

2.5 蒸压时间和蒸压压力对混凝土强度的影响

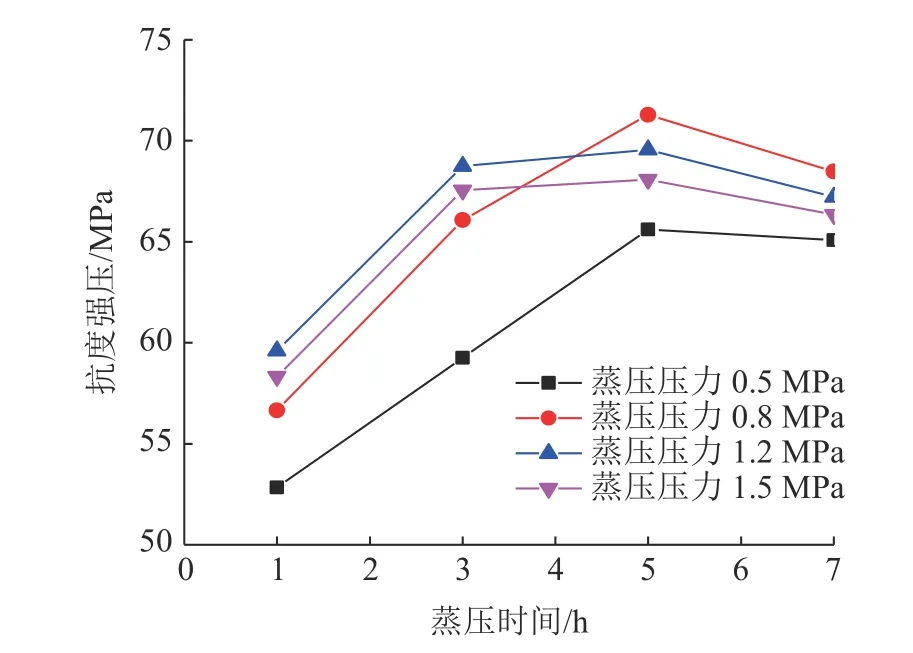

在蒸压时间和压力影响混凝土强度的实验中,固定以下条件:混凝土的水灰比为0.40,河砂用量为487 kg/m3,石子用量为1385 kg/m3,水泥用量取为551 kg/m3,粉煤灰用量为225 kg/m3,铁尾矿砂替代河砂掺量为20%,减水剂用量为0.20%(相对于水泥质量的百分比)。实验结果见图5。

图5 蒸压时间和蒸压压力对混凝土抗压强度的影响Fig.5 Effect of autoclaved time and autoclaved pressure on strength of concrete

由图5 可知,随着蒸压时间的延长,混凝土的抗压强度呈现出先增大后减小的趋势,这是由于蒸压时间越大更能激发铁尾矿砂内部矿物成分的活性,使得混凝土内部的水化反应更彻底,生成的晶体和凝胶的含量也越多,这有效提升了混凝土的强度,但是蒸发时间继续增大后混凝土内部的水化产物会转变为单碱水化硅酸钙,该物质的强度和黏结性能都要弱于水化产物的,故混凝土的抗压强度出现了下降。但是随着蒸压压力的增大,混凝土的抗压强度也呈现出先增大后减小的趋势,这是由于蒸压压力越大可以加快混凝土内部矿物成分的水化反应,也加速了钙质和硅质颗粒的溶解速率,使得产生水化产物的速率更快以及产生水化产物更多,使得混凝土的强度得到大幅度提升,但是随着蒸压压力的持续增大产生水化产物的强度开始降低,故混凝土的抗压强度出现了下降。综合经济条件和强度因素,选择混凝土蒸压压力为0.8 MPa,蒸压时间为5 h。

2.6 不同蒸压时间作用下的混凝土的DSC 曲线

选择混凝土蒸压压力为0.8 MPa,设定蒸压时间为1、3、5 和7 h,来分析蒸压养护阶段混凝土的DSC 曲线变化规律,见图6。

由图6 可知,在同一温度蒸压下随着蒸压时间的延长,混凝土的DSC 曲线却不断下降。蒸压时间为1 h 的DSC 曲线在400~500 ℃区间出现一个较为明显的波谷,而其他蒸压时间作用下的DSC 曲线却未出现波谷,造成这种现象原因可能是由于在蒸压1 h 时,混凝土内部的大部分氢氧化钙已经通过化学反应转化为氧化钙,还有少量氢氧化钙残余在混凝土内部,但是随着蒸压时间的增长,残余的氢氧化钙也通过化学反应全部转化为氧化钙,进而蒸压时间超过1 h 的DCS 曲线均未在400~500 ℃区间出现波谷。而在温度为800℃左右时DSC 曲线均出现了放热峰值,且随着蒸压时间的增长峰值越不明显。

3 结论

(1)综合考虑经济性和试样抗压强度,选择水泥用量为551 kg/m3、铁尾矿砂掺量为20%、粉煤灰用量为225 kg/m3和减水剂掺量为0.20%。在上述综合指标作用下,测定混凝土的抗压强度为61.13 MPa。

(2)随着减水剂掺量不断增大,混凝土坍落度呈现出增大的趋势,这是由于减水剂的增多使得混凝土浆液更加分散,以及加速破坏了水化浆液的结构性和凝聚结构,导致在混凝土内部游离水水分增多,进而提升了混凝土的流动性能。

(3)蒸压时间越长更能激发铁尾矿砂内部矿物成分的活性,使得混凝土内部的水化反应更彻底,生成的晶体、凝胶的含量也越多,这有效提升了混凝土的强度。

(4)蒸压时间为1 h 的DCS 曲线在400~500 ℃区间出现一个较为明显的波谷,而其他蒸压时间作用下的DCS 曲线却未出现波谷。