隧道沥青路面质量控制分析

申维涛, 冯喜仑, 李庆涛, 陈兴华

(中国建筑土木建设有限公司,北京 100000)

0 引言

随着公路工程建设发展,施工工艺日新月异,从水泥混凝土路面到如今的沥青路面。沥青混凝土路面的优点也越来越明显,它不需要设置施工缝和伸缩缝,具有施工方便快速、开放交通及时、运营等待时间短、雨天有较好的抗滑性、行车舒适、经济且耐久等优点。随着隧道开挖技术的发展,隧道路面越来越多。高速公路的建设时常要穿越大山,而且其中很多都是长、特长隧道。下面以G228陆埠互通及S319丈亭互通建设工程中的草籽岗隧道为例对隧道沥青路面质量控制进行分析。

1 项目基本概况

本项目为G228陆埠互通及S319丈亭互通建设工程,路线全长9.218 km。工程建设有草籽岗隧道,隧道右幅长1 180 m,左幅长1 130 m,隧道宽12 m、净高5 m、中线高7.85 m。隧道路面设计采用沥青与混凝土复合式的结构,下承层采用10 cm厚的混凝土,中面层设计采用AC-20C改性沥青混合料铺6 cm,上面层设计采用SMA-13沥青玛蹄脂碎石铺4 cm。计划所用机械设备中摊铺机最高,为3.3 m,运输车卸料需顶升至6 m才能满足要求。

2 施工准备

2.1 施工组织机构及资源配备

为保证施工合理有序,并达到工程的预期目标,施工前要加强对施工的管理,对人员进行细致的分工,提高施工的准确性与效率。作为具体工作的实施者,人员的专业素质极大的影响成品的质量。现代化建设离不开设备,设备的状态在很大程度上也影响着施工的质量,隧道施工前,要作好所用物资计划表,按表逐一对照,并安排专人检查机械状态与物资质量,确保物资设备质量合格并处于最佳使用状态,施工前要求设备操作人员必须进行设备保养维修,发现设备故障及时解决,尽量避免设备中途加油或加水引起的停机待料问题。

2.2 下承层准备

隧道路面以水泥混凝土面层作为下承层,计划对混凝土面层进行抛丸处理以具有良好粘结性。将混凝土表面的浮浆、杂质清除干净,形成均匀、粗糙的表面,提高“白改黑”路面的施工质量。抛丸处理应达到的效果:混凝土面无浮浆、砂皮,混凝土面表面洁净,无浮尘、无油污,混凝土面边部角落处理得当,隧道路面搭板处平整、无混凝土浆带、混凝土表面无明显尖锐突出物、表面粗糙度均匀一致等。确保混凝土抛丸后表面抗滑性能应达到构造深度不小于0.55 mm、摩擦系数不小于45BPN,使隧道水泥混凝土路面与沥青面间粘结良好。如出现混凝土斑点、浮渣、松软层等应进行人工凿除。另为保证混凝土面层表面清洁无污染,要安排施工人员采用先人工后机械的清扫方式对隧道全线进行清扫。

2.3 玻纤格栅施工

隧道路面下承层清扫完成后,对下承层混凝土面进行外观质量检测,处理好裂缝等薄弱区域,组织人员在薄弱区域铺设玻纤格栅,必须对混凝土面不平整区域进行处理并检验合格,人工铺设时应2人拉紧玻纤格栅,之后平铺在薄弱区域,应达到表面平整、不起皱、无翘边,铺设的玻纤格栅不宜过长,满足当天施工即可。如果裂缝比较发育,宽度过宽,则用多个玻纤格栅搭接处理,搭接宽度控制在15 cm。

2.4 防水层施工

待下承层清扫和玻纤格栅铺设验收合格后应洒布防水粘结层。喷洒时采用同步碎石封层车,应控制车速在25 km/h左右,洒布车要保证雾状洒布,洒布效果应均匀、连续、不流淌,洒布完成后检查洒布情况,漏洒部位采用人工补洒的方法,喷洒过量时采用洒布石屑或砂吸油再清除的方法,必要时作适当碾压。洒布车喷洒时由内向外分车道进行洒布,洒布车行驶方向与路线纵向平行,两次洒布重叠宽度不大于30~60 mm。

2.5 原材质量控制

(1)粗集料质量控制:粗集料在混合料中担当骨架,集料性能直接影响混合料的嵌挤作用,进而影响沥青混凝土路面的强度、耐久等性能,粗集料应选择表面粗糙、坚硬、无风化且形状接近四方体的碎石,确保符合4.75 mm以上规格的粗石料在SMA中占比达70%~80%,且针片状含量不高。沥青面层粗集料必须由具有生产许可证的采石场生产或施工单位自行加工,粗集料应采用石质坚硬、洁净、干燥、无风化、无杂质、近正方体、有棱角的碎石,粒径大于2.36 mm。面层碎石必须采用反击式破碎机,以及规定的除尘、整形加工工艺讲行轧制,严格限制集料的针片状颗粒含量和含泥量。表面层及SMA混合料采用玄武岩集料,其余中、下面层宜采用石灰岩等碱性集料。

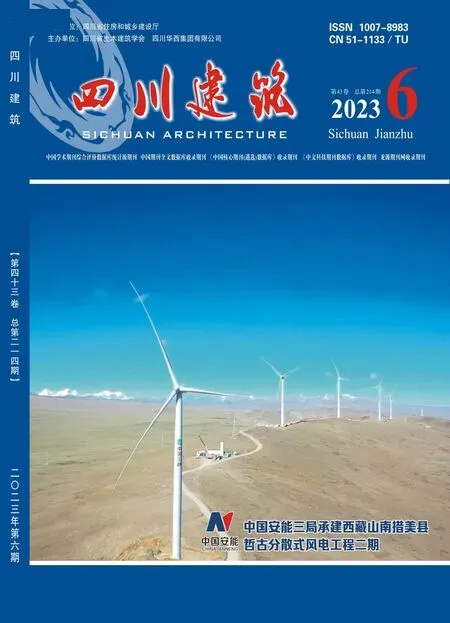

本工程石料供应地为当地的采石场,粒径及各项性能均符合要求,当集料对沥青的粘附性达不到上述规定的粘附性指标要求时,应掺加抗剥落剂,抗剥落剂应耐热并具有良好的长期性能,在薄膜老化后,仍应满足相应技术要求,抗剥落剂掺加量可通过试验确定。在试验中掺加比例为1%~1.5%消石灰可以有效提高水稳定性,掺加比例与矿粉比例合计为填料的级配比例,粗集料各项性能指标见表1。

表1 粗集料各项性能指标

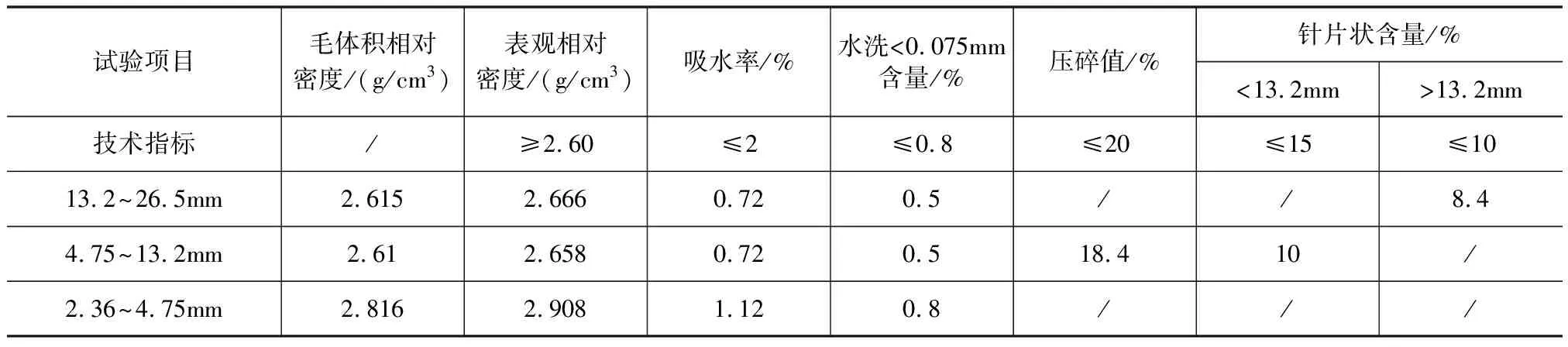

(2)细集料质量控制:良好的细集料可以提升沥青混合料间的内摩擦力,沥青面层细集料应采用坚硬、洁净、干燥、无风化、无杂质并有适当颗粒级配的100%破碎机制砂组成,粒径应小于2.36 mm。细集料选用石灰岩石质,不得选用酸性岩质,应选择棱角性良好、表面洁净干燥的细集料,不能采用石屑及采石场下脚料。细集料相应技术指标要求见表2。

表2 细集料各项性能指标

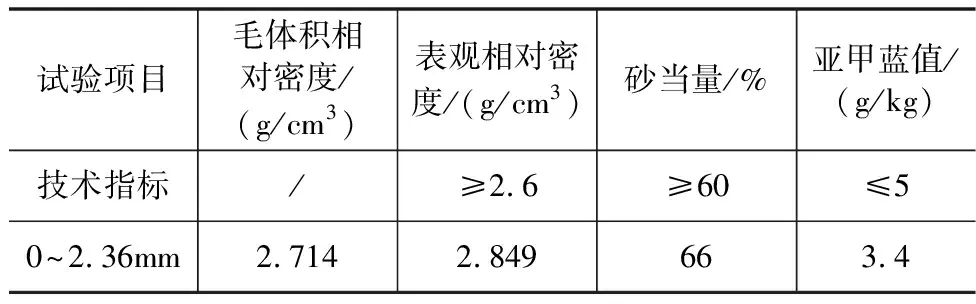

(3) 改性沥青质量控制:本工程草籽岗隧道面层采用SMA-13混合料,其中沥青占比在5.7%~6.3%,沥青的优良直接影响混合料的状态,面层用SMA-13沥青混合料采用SBS(I-D)改性沥青,经试验检测,改性剂掺入质量为沥青总量的5.0%,改性沥青各项性能指标见表3。

表3 改性沥青各项性能指标

(4) 填料质量控制:矿粉要求采用石灰岩或岩浆岩中的强基性岩石等憎水性石料磨制的矿粉。原石料中的泥土等杂质应除净。矿粉要求干燥、洁净,禁止使用回收粉尘。

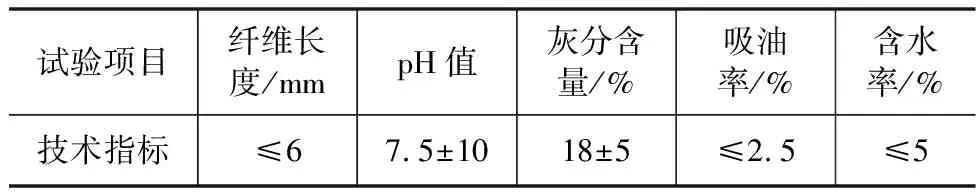

(5) 纤维稳定剂质量控制:面层SMA-13需要添加纤维稳定剂。纤维稳定剂优先选用优质颗粒状木质素纤维,木质素纤维的有效掺加量是沥青混合料的3%(外掺),掺加比例以质量计沥青用量为6%。木质素纤维技术质量要求见表4。

表4 木质素纤维各项性能指标

2.6 混合料生产出厂控制

沥青混合料采用玛连尼4500型沥青拌合站进行生产,生产过程至关重要,每天拌料前人员检查拌合设备及配套设施状态,确保设备正常使用。另应定期根据生产情况对计量设备进行校核,根据测得数据比对设计规范沥青用量及集料符合要求方可使用;生产时的拌合时间应由试拌决定,以达到混合料拌合均匀为标准,确保集料均覆盖。沥青生产过程中,试验人员要进行2次取样试验,检测混合料油石比、粒径级配等性能;混合料合格后保持设备状态,禁止随意更改设备参数。现场配备专人进行混合料出厂温度检测,混合料温度控制在170~180 ℃,超过190 ℃应废弃。

2.7 混合料运输管控

运料车根据施工需求选择荷载吨数,装料前应在运料车斗内涂一层柴油与水的化合物,防止混合料粘斗。混合料运输到现场后应由专人检查混合料温度,确保混合料满足摊铺要求,料车在隧道连接线处掉头,倒车进入洞内,行驶应平缓,严禁在隧道检修通道内掉头,避免急停急刹。车辆等候期间,料车间应有一定距离,确保在倒车时不发生碰撞事故,料车倒车卸料均应由专人指挥。料车离开摊铺机后应将车内混合料运出施工现场集中处理,防止剩余混合料在车内板结并于下次卸料时混入施工中。料车要采用毡布覆盖保温,若于冬季施工,采用棉被覆盖保温,在卸料前3~5 min掀开毡布准备摊铺,不准提前掀开造成离析、冷料结块,也不能拖延影响施工。

2.8 混合料摊铺

摊铺前提前1 h预热熨平板,减小起步摊铺沥青路面拉毛概率与离析可能。在摊铺时要控制横坡与平整度,摊铺机行驶5~10 m后,现场人员检测横坡与平整度,调整合格后继续摊铺。为保证摊铺均匀,应控制摊铺机行驶速度在2~3 km/h。混合料应不少于螺旋布料器1/3的高度,确保施工连续,减少离析现象。在摊铺过程中,应安排专人随时检测有无坑槽、离析、明显的拖痕、波浪、车辙等情况,并及时处理。当现场温度低于10 ℃或降雨概率大于60%时,应停止施工,地面潮湿会影响混合料与混凝土路面的粘结性,也应停止施工。

2.9 混合料碾压

碾压分为初压、复压、终压3个阶段进行,应遵循“高温紧跟慢压、振动高频低幅”的原则。初压采用13 t双钢轮压路机碾压2遍,来回为一遍,碾压时驱动轮朝前,随着摊铺机前进而前进。采用先台阶后消边的碾压方法,即压路机折回位置应呈阶梯状,不应在同一横断面,相邻钢轮压路机碾压带重叠宽度为30 cm。复压采用33 t轮胎压路机碾压4遍,相邻碾压带应重叠1/3~1/2的碾压轮宽度。终压采用13 t双钢轮收面,采用静压的碾压方法,碾压至无轮迹。普通沥青混合料开始碾压内部温度控制在130 ℃及以上,低温施工时内部温度控制在145 ℃及以上,碾压终了表面温度控制在70 ℃及以上;改性沥青混合料初压温度控制在150 ℃及以上,复压温度控制在130 ℃及以上,终压温度控制在90 ℃及以上。

2.10 接缝方法

横向接缝采用垂直的平接缝,使用3 m直尺进行检测,将不平整沥青路面、层厚不足的末尾段及时铲除,继续摊铺前应用电镐或凿岩机将接头修齐,使横向接缝垂直连接。沥青路面上下两层横向接缝应错开10 m以上,横向接缝处摊铺施工前应先将接缝铅直面清扫干净,人工涂洒粘层沥青,之后方可继续摊铺,沥青路面的施工必须连接紧密、平顺、无跳车现象,尽量减少接缝离析出现的可能。

2.11 加宽段施工方法

草籽岗隧道左右双幅洞内各有一处加宽段,属紧急停车带,采用端伸缩调节的方法进行施工,洞口段加宽采用3 m摊铺机组合摊铺的方法进行施工,确保连接平顺,减小离析、波浪等问题出现的概率。在加宽段转折角部位采用小钢轮与平板夯进行碾压密实,确保边部渗水、压实度达标。

2.12 质量问题原因

(1)原材料不合格:隧道沥青施工中,原材料的好坏直接反映在沥青层的施工质量上,原材的质量对沥青施工质量有直接影响,原材检测环节必须尤为重视,若不达标的原材料进入施工现场,路面施工质量必将大受影响。

(2)温度不符合要求:沥青混合料中沥青占据举足轻重的地位,可以粘结集料,使集料成为一个整体,但是沥青易受温度影响,低温状态下沥青粘滞性和粘结力增强,高温状态下沥青分子运动加快导致粘结力下降,温度过高还会使沥青混凝土路面耐久性下降;另外,温度的剧烈变化会导致沥青混合料内外收缩,在混合料内部出现拉力,路面可能由此产生温缩裂缝,影响沥青混凝土路面质量。

2.13 质量管控要点

(1)原材控制:施工前,对混合料各种原材进行抽样检测。根据生产任务选择供应商后,应对石料、矿粉、沥青进行检验。粗集料不宜长期存放,应确保所用集料保存妥当,否则集料表面易出现一层粉料,影响沥青粘附性。沥青应根据气候条件、交通条件、路面等级等多方面因素选择确定,本次施工为隧道沥青施工,高温时间少、道路设计荷载等级小,因此采用沥青为稠度小,低温延度大的沥青。沥青检测合格之后应按照品种、标号分开存放,同时保证在运输、使用及存放过程中配有必要的防水措施,避免雨水、水蒸气等混入沥青[1-2]。同时存储罐中沥青的储存温度应控制在规范要求以内,保证沥青的性能。

(2)级配控制:原材选定后进行沥青混合料配比的设计,同时对设计的配比进行验证,严格按照试验确定配比进行生产。每次施工前试验人员于拌合站内进行热料筛分试验、现场取样筛分试验,测定沥青混合料的油石比、稳定度、流值、空隙率、残留稳定度等试验指标[3]。

(3)碾压控制:碾压时驱动轮朝向摊铺机,碾压的路线及方向不得突然改变,压路机启停时必须减速缓行。碾压顺序必须按试验段确定顺序施工,压路机操作手必须按试验段确定的碾压遍数施工。碾压保持平稳均匀。

(4)温度控制:沥青混合料的出厂温度,控制在170~185 ℃,超过190 ℃时应予以废弃;料车运到现场温度大于165 ℃;摊铺温度大于160 ℃、初压温度大于150 ℃、复压温度大于130 ℃、碾压终了温度大于90 ℃,路面温度小于50 ℃或施工12 h后可以开放交通。

(5)试验自检控制:每日试验人员进行渗水系数检测、次日进行取芯检测,以数据指导施工。现场科学标准化施工离不开数据的指导,良好的检测机制可以及时发现问题,避免质量问题扩大化。

(6)监督控制:现场人员应于摊铺施工后检测混合料是否均匀,是否混有花白料;专人检测路面施工质量消除质量问题。人员监督是施工质量保证的必要措施,对于机械操作不到的部位需要人工补救。

(7)厚度控制:厚度作为沥青路面主控项目,采用插入法测松铺厚度,施工后复核沥青面高程,采用取芯机自检厚度。

3 结束语

随着隧道沥青路面的高速发展,设备保证到位、试验室标准化建设、试验仪器更新换代、加强测量、试验、施工、技术等人员的学习意识与质量意识,掌握质量管理方法,增强管理人员的质量意识。其次要做好施工质量检测基础工作,向基础要效果,以基础为管控点,应从人、机、料、法、环、测六方面管控质量,以达成质量良好的标准。