燃气-蒸汽联合循环机组低压主蒸汽温度突降事件分析及对策

谢为良,夏小勇,刘 源,程 途

(1.东莞深能源樟洋电力有限公司,广东 东莞 523000;2.江苏华电戚墅堰发电有限公司,江苏 常州 213011)

随着电力市场蓬勃发展,承担电网调峰主力军的燃气-蒸汽联合循环机组在夏季电网需求高峰期,经常长时间连续运行。系统设备原本满足调峰运行,由于运行状态的改变,不能满足现场实际需要,从而导致安全事件的发生。

某电厂燃气-蒸汽联合循环发电机组因运行状态的改变,导致低压主蒸汽温度急剧下降。本文对本次事件进行较为详细的分析,提出解决方案,从而进一步提高机组运行的安全可靠性。

1 事件发生过程介绍

1.1 电厂基本情况

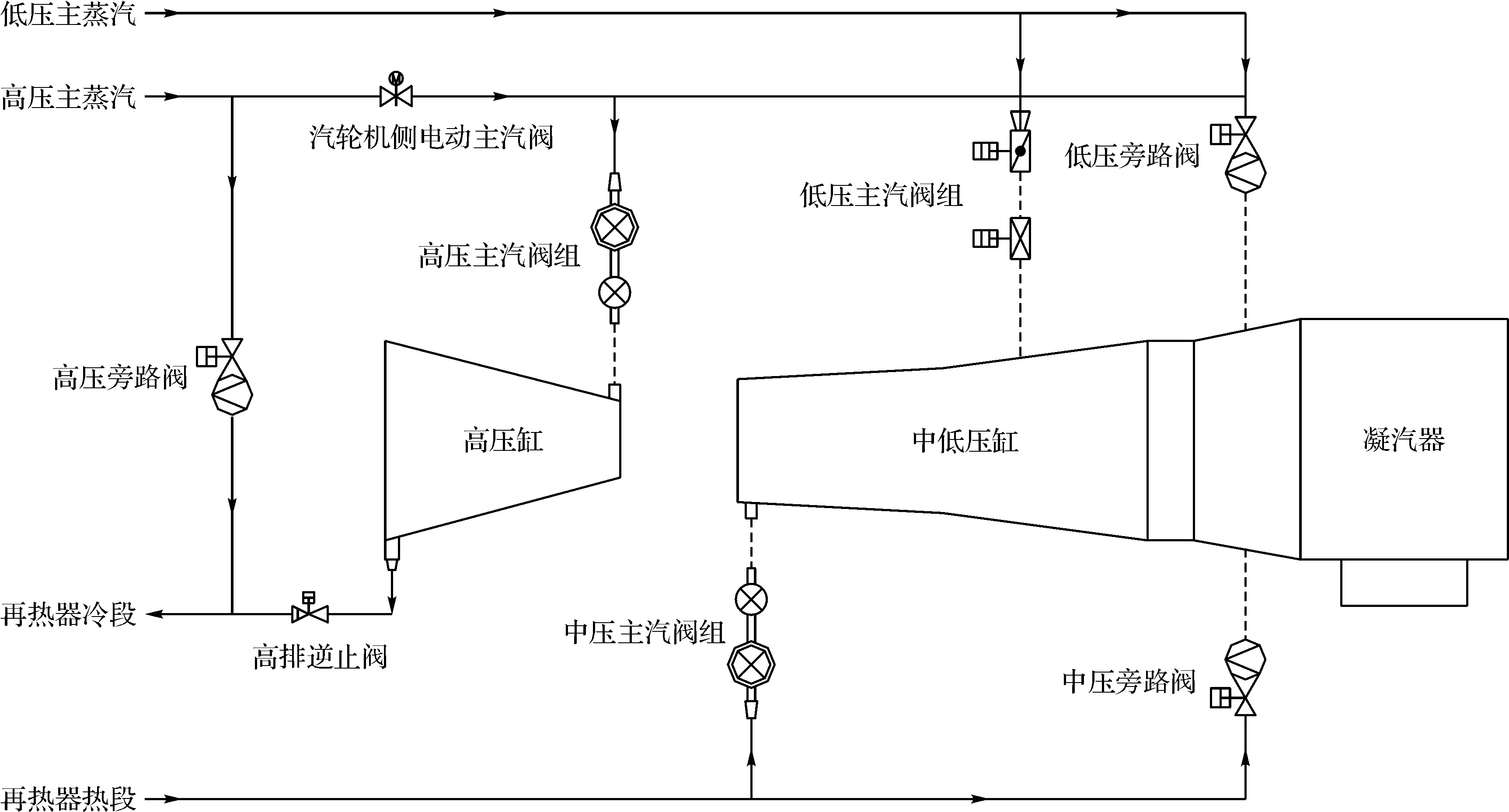

某电厂现有两套燃气-蒸汽联合循环机组,燃气轮机为上海电气和安萨尔多公司联合设计制造的AE94.3A 型燃气轮机,余热锅炉为杭州锅炉厂设计制造的NG-AE94.3A-R型三压、再热、卧式、自然循环余热锅炉,汽轮机为上海汽轮机厂设计制造的D880型三压、再热、单轴、反动式、双缸、中低压合缸、轴向单排汽凝汽式汽轮机。联合循环机组采用单轴布置,有高、中、低压三级主蒸汽系统,设置100%容量高、中压二级串联旁路和100%容量低压旁路系统,联合循环主蒸汽以及旁路系统流程图见图1。该机组低压主蒸汽设计参数为压力0.378 MPa,温度242 ℃,流量48.1 t/h。

图1 联合循环主蒸汽及旁路系统流程图

1.2 事件发生过程

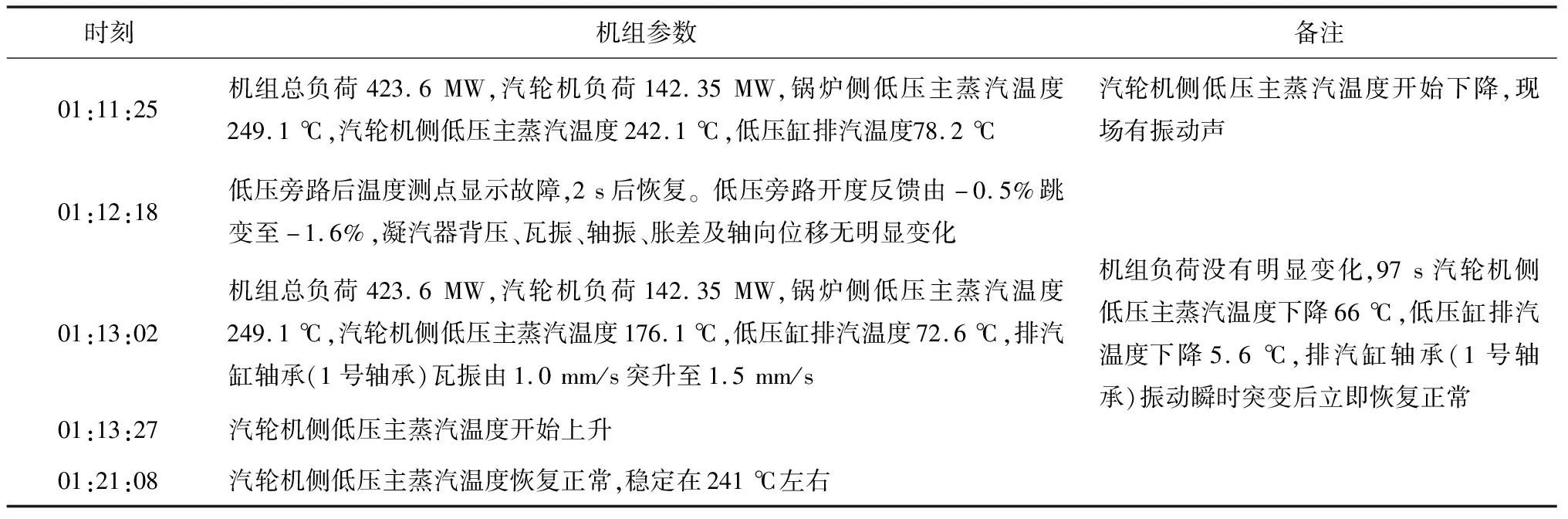

7月23日01:11,1号机组422 MW运行,机组各项参数运行正常。01:23现场巡检人员听到1号机组凝汽器附近传来巨大响声,振动异响每次持续2~3 s,每次振动间隔约10 s,约1 min后响声消失,现场检查管道及阀门无明显异常。主要事件过程中的机组参数见表1。

表1 事件中机组参数变化表

1.3 事件排查过程

7月23日白天,电厂技术人员对现场进行检查,根据汽轮机低压主汽阀前温度突降时锅炉侧低压主蒸汽温度无明显变化,结合现场低压主蒸汽管道疏水管道的实际位置,事件发生时低压主蒸汽管道疏水阀处于正常关闭状态,疏水阀后温度也无异常变化,且疏水扩容器液位正常,排除冷汽或冷凝水通过疏水管道返回至低压主蒸汽管道的可能。初步怀疑低压旁路及其预暖管内蒸汽流动性较差,可能有冷凝水通过预暖管返回至低压主蒸汽管道,导致低压主蒸汽温度突降。

技术人员拆除低压主蒸汽管道相关部位的保温,测量低压旁路阀前预暧管管道壁温为82 ℃,低压旁路阀前疏水管道壁温为72 ℃。在现场排查过程中,1号机低压旁路阀前预暖管、低压旁路阀及其后管道等部位突然再次发生剧烈振动并传出巨大响声。立即通知值班人员开启低压主蒸汽系统疏水阀进行疏水,疏水阀开启后振动以及异响消失。

查询参数趋势曲线,发现从10:18开始,1号汽轮机低压主蒸汽温度在77 s内由237 ℃下降至最低172 ℃,降温幅度最大约65 ℃,中低压缸轴向位移由-0.9 mm升至-0.88 mm,汽轮机真空度、瓦振、轴振、胀差无明显变化。

1.4 采取的临时措施

根据现场管道布置以及排查过程中发生的振动现象,可以确认因低压旁路及其预暖管内蒸汽流动不畅,机组长时间连续运行后,在低压旁路阀前的管道内部蒸汽逐渐凝结成水,通过预暖管返回至低压主蒸汽管道中。鉴于以上原因,将低压旁路阀前疏水手动阀开启2圈,全开疏水气动阀,保证低压旁路阀前管道内蒸汽的流动性。持续对低压旁路阀前的预暖管和疏水管管壁金属温度进行监视,该方案能满足机组安全运行要求,同时选择合适的窗口期对汽轮机末几级叶片进行检查。

2 原因分析

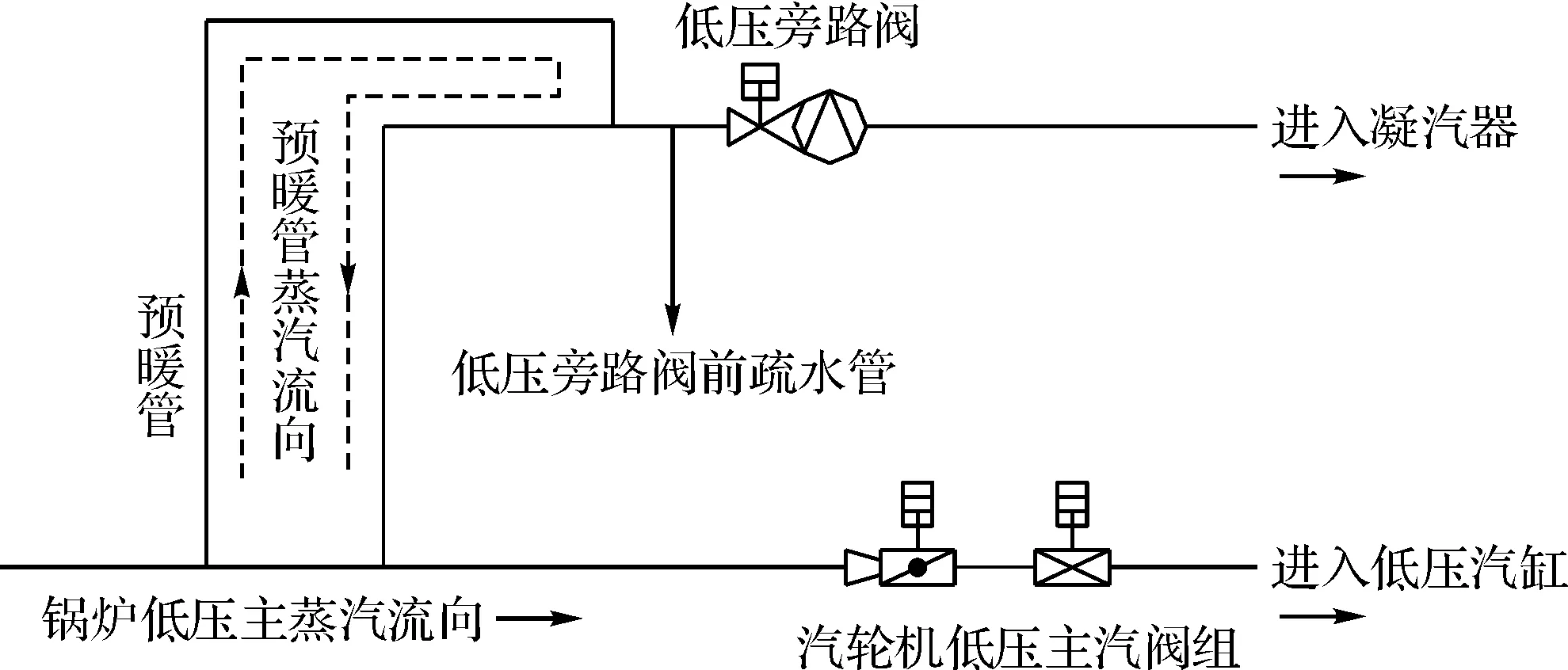

机组正常运行期间,低压旁路阀在关闭后,预暖蒸汽从预暖管进入低压旁路管道,然后逆流至低压主蒸汽管道,与低压主蒸汽一起进入汽轮机低压缸做功,如图2所示。

图2 正常运行期间低压旁路预暖管汽流示意图

查阅1号机组低压主蒸汽安装图[1],低压旁路预暖管管径较小(OD45×2.5 mm),现场设置有较多弯头,导致预暖蒸汽流动时沿程阻力损失和局部阻力损失较大;且低压旁路预暖管引入点与低压旁路管道入口距离仅有764 mm[2],在低压旁路阀和低压旁路阀前疏水阀关闭严密时,产生的压差不足以维持预暖蒸汽的流动。

经试验,关闭低压旁路阀前疏水8 h后,低压旁路阀前管壁金属温度已下降至低压蒸汽压力对应的饱和温度以下,证实预暖蒸汽流动较差。

查阅1号机组运行记录,此前机组连续运行最长时间为22天,此次事件发生时机组已连续运行30天,测量低压旁路阀预暧管壁温仅82 ℃。由于预暖蒸汽流动性较差,散热引起低压旁路阀前管道内的蒸汽温度低于饱和温度,从而产生凝结水。查阅设计施工图册,低压旁路管道最高处管道与低压旁路阀高度差2 648 mm[3],预暖管最高处与低压旁路管道高度差300 mm[3],如图3所示。在机组连续运行30天后,低压旁路阀前管道内的冷凝水越聚越多,当冷凝水水位超过预暖管最高处时,凝结水在重力的作用下,沿着预暖管流动,同时冷却预暖管内的蒸汽,管道内的蒸汽因凝结体积突然缩小,低压旁路阀前管道内的冷凝水在压差的推动下涌入预暖管,引起预暖管、低压旁路阀等相关管道发生水冲击;同时冷凝水从预暖管返回至低压主蒸汽管道,在极短的时间内使汽轮机的低压主蒸汽温度急剧下降,导致汽轮机低压部分发生水冲击。

图3 现场实际布置示意图

3 解决方案

预暖蒸汽流动性差和低压旁路阀前冷凝水不能及时排出是导致本次事件的直接原因。保证低压旁路及其预暖管内蒸汽的流动性,同时防止冷凝水聚集,才能有效解决机组长时间连续运行存在的风险。根据现场实际情况,设计有4种改造方案,见表2。

表2 改造方案比较

为了保证改造后机组运行的安全性,同时兼顾经济性,技术人员一致同意采取方案三的改造方案。技术改造完成后,机组经过长达31天的连续运行,测得低压旁路阀前预暧管管道与低压旁路阀前管道的碰管处壁温在180 ℃至200 ℃之间,蒸汽过热度达到30 ℃以上,低压旁路及预暖管内的蒸汽流动性能满足要求,能满足机组长期连续运行的安全性。

4 结语

本次事件的发生,其主要原因是设计院未认真核算低压预暖管与低压旁路内蒸汽正常流动时的压差。其次,安装过程中电厂技术人员没有监督到位,使得低压预暖管在低压旁路阀前管道的上部碰口,导致因蒸汽流动性差产生的凝结水大量聚集在低压旁路阀前管道内。原本设计承担调峰任务的机组,很多设计或安装细节可能不满足机组长期连续运行的要求,在设计和施工阶段,电厂技术人员应该仔细审核相关图纸,深入监督施工安装过程,及时发现问题并进行分析整改。