铸轧坯料生产8079铝合金双零箔工艺控制要点

周树德,贺耀文,刘鹏飞,陈长科

(新疆众和股份有限公司,新疆 乌鲁木齐 830000)

双零铝箔的生产技术在我国已经有近40年历史,并形成了以1235铝合金和8079铝合金为代表的双零箔产品和生产技术体系。当前铝箔产品的高精度和高力学性能的趋势越来越明显,在液体软包装、高端电容器和新能源电池等高端领域铝箔企业迎来机遇。而作为液体软包材料的8079铝合金双零箔是目前新能源电池铝箔产业的配套产品,本身存在广阔的市场需求和较高的利润[1]。随着市场对8079铝合金双零铝箔需求不断扩大,对其质量提出了更高的要求。目前生产8079铝合金双零铝箔主要存在表面质量(白道、暗道)和针孔等问题,严重降低了产品性能。针对这些问题,简要说明了合金成分对铝箔力学性能的影响,并对成分、组织均匀性、表面质量的工艺控制要点以及熔体净化进行了分析讨论,为生产高质量的8079铝合金双零铝箔提供参考。

1 8079铝合金双零箔生产工艺流程

当前国内8079铝合金双零箔生产所用坯料有热轧坯料和铸轧坯料两种。采用热轧坯料生产8079铝合金双零铝箔的工艺流程:

熔炼与扁铸锭铸造→铣面→均匀化退火→热粗轧→热精轧(高温时效)→冷轧→中间退火 →冷轧→箔轧(粗+中)→合卷→叠轧→分切→成品退火→检测包装。

采用铸轧坯料生产铝合金双零箔的工艺具有能源消耗少、成品强度高、生产效率高的特点,目前成为国内主流的生产工艺[2]。采用铸轧坯料生产8079铝合金双零铝箔的工艺流程:

熔炼→铸轧→冷轧→均匀化退火→切边→冷轧→中间退火→冷轧→箔轧(粗+中)→合卷→叠轧→分切→成品退火→检测包装。

2 铸轧坯料生产8079铝合金双零箔工艺

国内外主要用1235铝合金和8079铝合金生产双零铝箔。二者铸轧工艺相同,主要差别在于热处理温度、坯料厚度及各个道次的加工率分配等细节问题。

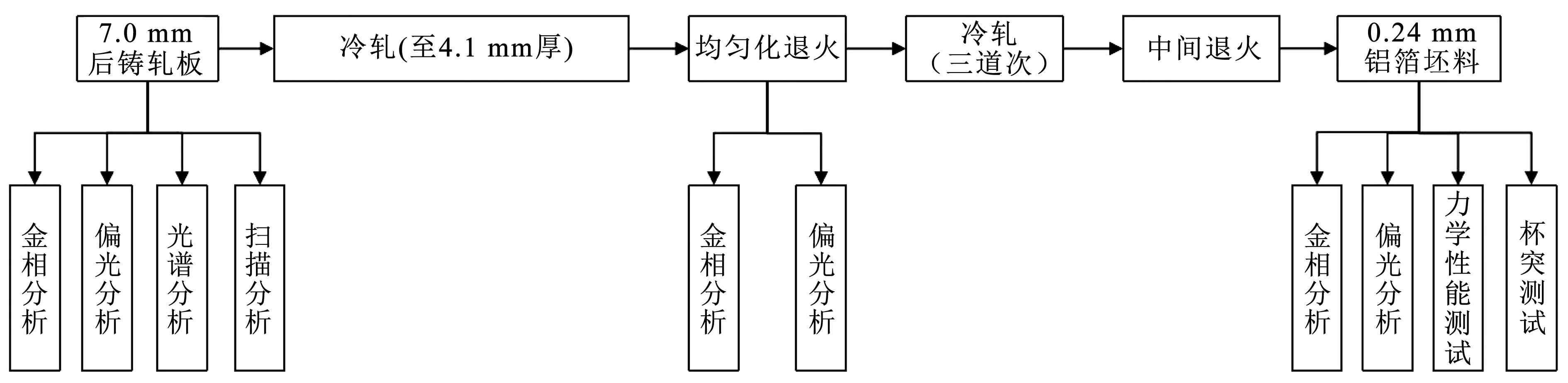

对8079铝合金双零箔而言,国内的8079铝合金铝箔坯料厚度有0.36 mm,也有0.24 mm甚至更薄一点的,以国内最常使用的0.24 mm厚8079H14铝箔坯料为例进行生产工艺(图1)说明。0.24 mm厚8079H14铝箔坯料力学性能要求:抗拉强度大于130 MPa,伸长率大于3.0%。

图1 双零箔坯料生产工艺流程Fig.1 Production process of double-zero foil stock

依照成品轧制前合卷方式的不同,8079铝合金双零箔的轧制工艺流程如图2所示。对0.24 mm厚8079H14铝合金双零箔坯料而言,当前主流的双零箔加工基本采用四道次轧制工艺,单道次加工率55%~60%;如果加工设备能力较弱,可以采用5道次工艺。

图2 双零箔轧制工艺流程Fig.2 Rolling process flow of double-zero foil

对厚度为7 μm的8079铝合金双零箔,要求其抗拉强度基本都在80 MPa~100 MPa,伸长率大于1.0%。

3 用铸轧坯料生产8079铝合金双零箔控制要点

3.1 8079铝合金成分和力学性能

依照国标控制要求看,8079铝合金与1235铝合金对很多元素的控制要求都不同,但是在实际控制上,8079铝合金和1235铝合金在化学成分的最大差异是Fe含量的不同,其他化学元素的含量与1235铝合金相同。

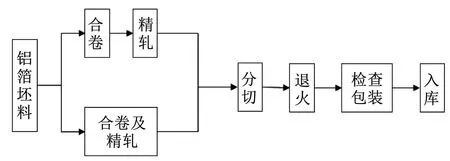

通常情况下较高的合金元素含量会降低材料的塑性,容易产生针孔等缺陷,不利于生产较薄的铝箔;合金元素含量较低的铝箔具有较高的延展性,较低的抗拉强度;但合金元素含量过低的铝箔轧制时容易产生粘辊现象,并且易形成针孔。如表2所示,对同样6 μm~7 μm厚的双零箔而言,8079铝合金箔伸长率及抗拉强度明显高于1235铝合金箔的。因为Fe可以在强化合金同时细化晶粒,使8079铝合金箔的抗拉强度和伸长率均优于1235铝合金[3]。

表1 生产双零箔用铝合金铸锭的化学成分(质量分数/%)Table 1 Chemical composition of aluminum alloy ingot (8079/1235) used for producing double-zero foil (wt/%)

表2 1235铝合金和8079铝合金箔力学性能对比[3]Table 2 Mechanical property comparison of aluminum alloy foil 1235 and 8079

因为强度和伸长率差异的影响,市场上有用8079铝合金取代1235铝合金的趋势。国内市场对8079铝合金箔需求在逐渐扩大,需要性能更高的铝箔才能满足其使用要求[3]。

3.2 8079铝合金成分均匀性

相较于1235铝合金,合金元素含量高的8079铝合金容易产生成分不均。8079铝合金成分均匀化控制的核心在铸轧环节:

1)严格控制废料回配比例。原则上8079铝合金的回配料总比例不宜大于20%;

2)对熔炼中的搅拌进行有效控制。考虑到人员因操作条件、技能、体力或劳动态度等原因带来的不确定性,可以采用电磁搅拌器、永磁搅拌器等以自主控制为主的磁力搅拌技术。搅拌的感应器置于熔铝炉底部,注意控制铝熔体不要超过750 ℃,提高搅拌效率,缩短搅拌时间。

3.3 8079铝合金组织均匀性

对于高合金化的8079铝合金双零箔产品,生产工艺不同,铝箔内部显微组织、第二相化合物等会发生变化。铸轧组织的均匀化情况,不仅对材料的性能稳定性产生直接影响[4],还会对双零箔轧制时的表面质量(白道、暗道)和针孔等造成直接影响[5]。具体的工艺控制核心主要集中在如下几个方面:

1)虽然目前用在铸轧生产的晶粒细化剂的种类很多,至少有Al-Ti、Al-Ti-C、Al-Ti-B及Al-Ti-B0.2等多种类型,但是依照业内的反馈来看,Al-Ti-B晶粒细化剂仍是最有效实用的细化剂;

2)通过控制细化剂质量,细化质点的尺寸、形状和分布来提高细化效果,对Al-Ti-B晶粒细化剂而言,基本要求是保证细化剂晶粒度不大于2级。与晶粒度大于2级的细化剂相比较,使用晶粒度为1级的细化剂,铝合金组织控制效果更好,也更为稳定;

3)晶粒细化剂存在明显的时效性:时间越长,TiB2质点的聚集倾向越大。在熔体中加入的TiAl3在8 min~10 min形核效果最好,30 min后细化效果衰退。与合金化程度较低的1235铝合金不同,8079铝合金铸轧时晶粒细化剂在线加入的方式通常采用双丝喂入法,这种方法在提高了晶粒细化效果同时,能有效地解决晶粒细化剂沉积所带来的各种问题。另外,有些采用热铸轧坯料生产8079铝合金双零箔的企业,为了更好地控制板锭起铸端的组织,除了在开始铸造时增大晶粒细化剂的加入量外,还会在结晶器底部预铺细化剂,后者更为有效。

3.4 8079铝合金力学性能

在成分确定之后,影响8079铝合金力学性能及其稳定性的因素是铸轧时的组织控制(重点是第二相的尺寸和分布)和冷加工过程的热处理。

1)第二相化合物控制

实际生产的双零铝箔铸轧坯料,第二相种类可能有很多种,这主要与w(Fe)/w(Si)值及合金元素含量有关。第二相化合物主要有α(AlFeSi)相、β(AlFeSi)相和θ(Al3Fe)相。8079铝合金合金元素含量高容易导致铸轧板第二相化合物分布不均匀,在表层为少而细小的颗粒状,中间为多而粗大线状和絮状。这种情况并不少见,单纯的依照冷轧很难消除这种不均匀性,还需要通过后继的热处理工序进行补偿。对8079铝合金双零箔铸轧坯料而言,在保证铸轧板晶粒度1级并且中心线偏析不明显的基础上,应确保小于5 μm的第二相组织占比超过70%。图3为8079铝箔TEM显微组织。在退火温度为250 ℃6 h时(图3a),主要有三种第二相,A为圆棒状粒子,是析出的βb(AlFeSi)相;B为较大的块状粒子,为β(AlFeSi)相;C为细小的圆形颗粒,为α(AlFeSi)相。退火工艺为350 ℃6 h时,α(AlFeSi)相沿位错线析出,同时粗大的β(AlFeSi)相向细小的“花絮”状α(AlFeSi)相转变,在轧制过程中,α(AlFeSi)会随着基体流动而分散开来,离散分布在基体上,提高了铝箔的轧制性能[6]。

图3 8079铝箔的TEM退火态显微组织[6]Fig.3 TEM images of the annealed 8079 aluminium foil

2)热处理工艺与性能控制

8079铝合金的力学性能比1235铝合金的高。在成分及铸轧组织一定的情况下,为了确保8079铝合金双零箔在高强度的基础上获得高的延伸性能,在进行热处理工艺设计时,主要考虑以下要点:

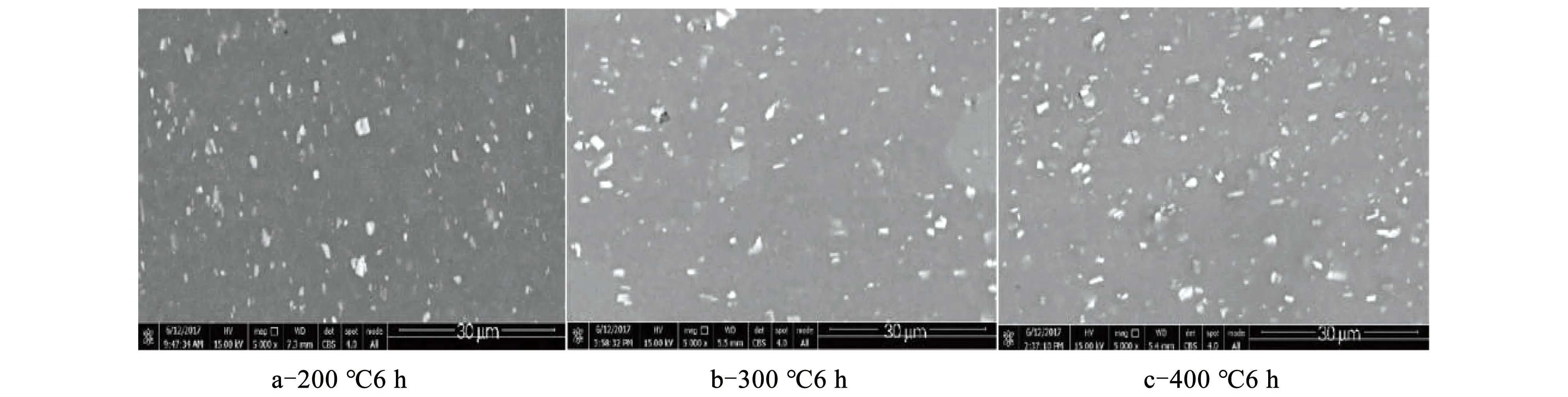

8079铝合金双零箔坯料从进入冷轧开始主要经过三次退火,除成品退火外,在中间的冷轧过程中有两次退火,这三次退火的设计原则如下:原则上在铸轧板冷轧一个道次后进行第一次均匀化退火,退火工艺按完全再结晶工艺进行设计,但是需要适当降低最高温度,将毛料退火性能控制到O态偏H22的一个适当水平,目的是在实现组织均匀化的同时,保留适当的材料加工强度,以便于最终能够提高成品的退火温度,获得力学性能更高的铝箔;第二次退火原则与第一次相似,退火温度应保证铝箔轧制到成品厚度时的硬态强度大于180 MPa。成品退火以不出现退火起皱为原则,适当提高退火温度。图4为0.04 mm厚8079铝合金箔在不同温度退火6 h后的SEM组织。退火温度在400 ℃时,70%的第二相尺寸在1 μm~3 μm之间,细化了第二相尺寸,有利于8079铝合金箔后续的轧制,提高了8079铝合金箔的力学性能和轧制性能[6]。

图4 0.04 mm厚8079铝箔在不同温度中间退火6 h后的SEM组织[6]Fig.4 SEM images of 0.04 mm-thick 8079 aluminum foil after intermediate annealing at different temperatures for 6 h

3.5 8079铝合金熔体净化工艺

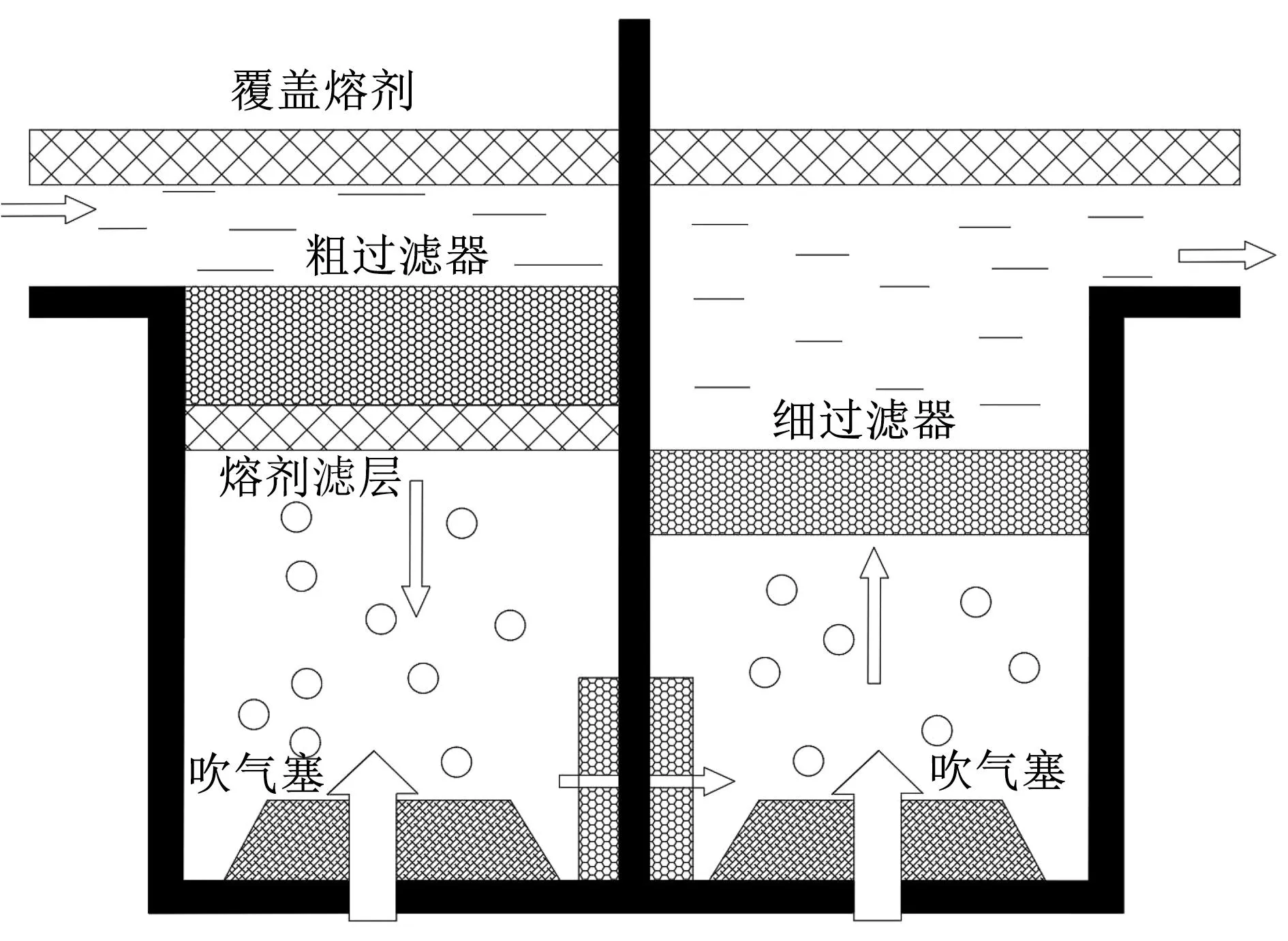

对8079铝合金这类高合金化的合金来说,熔体净化[7]非常重要。图5为一种新型的铝熔体复合净化装置。作为熔体净化核心的除气和除渣环节,它基本决定了8079铝合金双零铝箔的针孔数量、大小及其分布特征。

图5 铝熔体新型复合净化装置Fig.5 New type of de-slagging equipment for melt purification

1)在线除气

熔体中的氢是造成最终铝箔针孔、孔洞及断带的主要因素。业内标杆企业,尤其是主要面向出口的企业,通过优化除气工艺和采用更为先进的除气设备,氢含量已经能够控制到(前箱)不超过0.10 mL/100 g Al。

2)在线除渣

在除气的过程中可以除去大部分夹杂物,还需要进行在线过滤除去微米级别的悬浮夹杂物。与2020年前普遍采用板式过滤设备不同,当前行业标杆企业在除渣上的典型做法是“板式过滤+管式过滤”的方法,过滤精度小于10 μm,这套方法不管是用在单面光的双零箔坯料铸轧,还是用到双面光的薄规格(0.008 mm~0.020 mm)电池铝箔坯料铸轧,都表现出非常稳定优秀的熔体净化效果。

3.6 表面质量

8079铝合金的表面控制与常规的1235铝合金控制方法基本相同,这里只对铸轧工序有别于1235铝合金铸轧板的控制细节进行简单说明:不同于1235铝合金铸轧卷,8079铝合金的铸轧温度较高,铸轧时为了防止铸轧辊粘铝等异常问题的出现,现场操作人员一般都会调大燃烧布碳的天然气火焰,这种情况在夏天的时候尤其容易出现,从而导致铸轧板在冷轧时出现明显的表面浮灰或者暗道、暗影等表面缺陷,严重的时候,这种缺陷直至成品轧制时都不能完全消除。在进行8079铝合金铸轧卷生产时,需要特别关注轧辊清洁情况,发现问题及时处理。

4 结 论

1)铸轧工艺生产8079铝合金双零铝箔关键在于保证铸轧组织的均匀以减少针孔数量,通过严格控制废料回配比例以及细化剂的种类、质量、添加时间来确保成分、组织的均匀。

2)通过热处理工艺控制使非平衡相转变为平衡相,控制第二相化合物形态和尺寸,可以获得力学性能稳定的8079铝合金双零铝箔。

3)铸轧调大布碳的天然气火焰会导致铸轧板在冷轧时出现明显的表面浮灰或者暗道、暗影等表面缺陷,应保持铸轧辊清洁。加强熔体净化,除去铝熔体中的氢及金属和非金属夹杂物,可使8079铝合金双零铝箔的针孔数量减少,尺寸变小。