从某铜钼混合精矿中回收高品质钼精矿的工艺试验研究

解明亮 孙乾予 王东东

(1.伊春鹿鸣矿业有限公司,黑龙江 伊春 152500;2.辽宁工程技术大学矿业学院,辽宁 阜新 123000;3.清华大学环境学院,北京 100084)

钼是冶金、化工等行业的重要金属原料[1]。我国钼矿资源储量居世界前列,资源分布广泛,并呈现出规模大、类型多、伴生组分复杂、品位低等特点[2-3]。黑龙江某铜钼矿是中国特大型斑岩型铜钼矿,年采选规模1 500万t,主要产品为特级钼精矿(Mo品位>51%),但根据钼矿质量要求,精矿中Cu品位应小于0.2%,因此在铜钼的分离浮选中采用抑铜浮钼工艺对保障钼精矿质量、强化对铜的抑制尤为重要。

目前,在钼矿浮选过程中铜抑制类型主要分无机抑制剂(氰化物、硫化物和诺克药剂等)、有机抑制剂(巯基类、硫脲类、多糖类等)、无机类混合组合抑制剂、有机类混合组合抑制剂、无机与有机抑制剂混合使用等[4-6]。高延雄等[7]在金堆城钼矿直接采用粉体巯基乙酸钠作抑制剂、YC为捕收剂最终获得了钼品位为48.36%、含铜为0.49%的钼精矿。米文杰等[8]对铜钼混合精矿再磨,采用巯基乙酸钠和硫化钠为抑制剂通过5次精选获得了钼品位为40.75%、含铜0.75%的钼精矿。彭远论等[9]通过正交试验设计,采用D系列铜抑制剂配合硫化钠的使用,混合精矿经1粗4精钼精选获得钼品位47.78%、含铜0.94%的钼精矿。综上所述,前人的工艺及药剂研究铜钼分离过程中很难获得含铜低于0.2%的高品位钼精矿。因此,本文以黑龙江某大型铜钼混合精矿为研究对象,设计工艺流程及合理药剂制度获得高品位钼精矿,从而满足市场特级品Mo精矿的要求。

1 试样性质与试验方法

1.1 试样性质

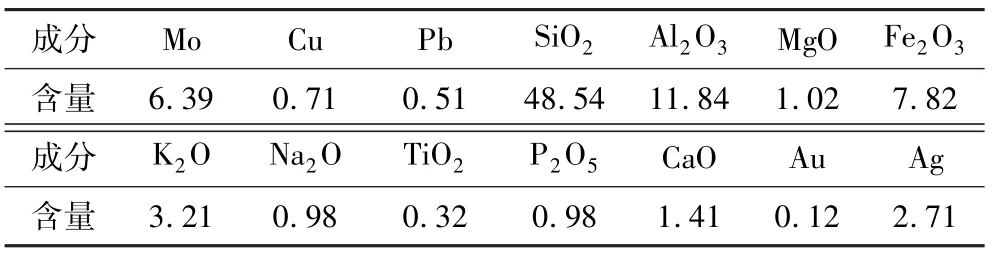

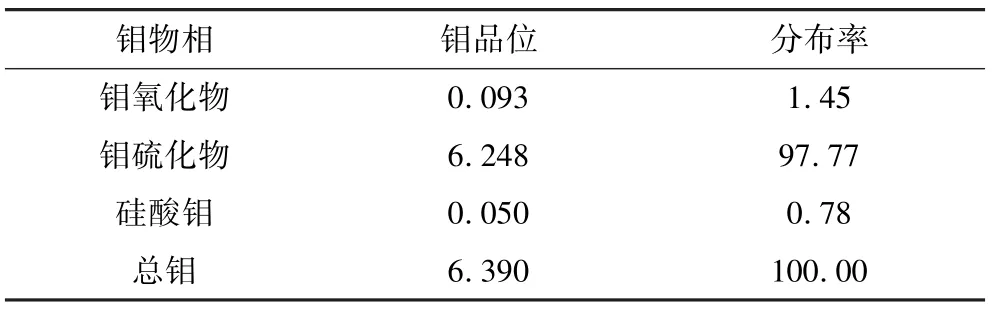

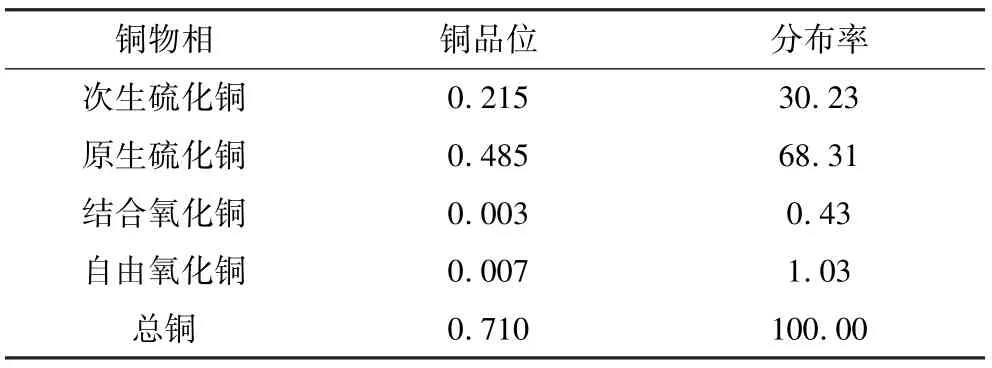

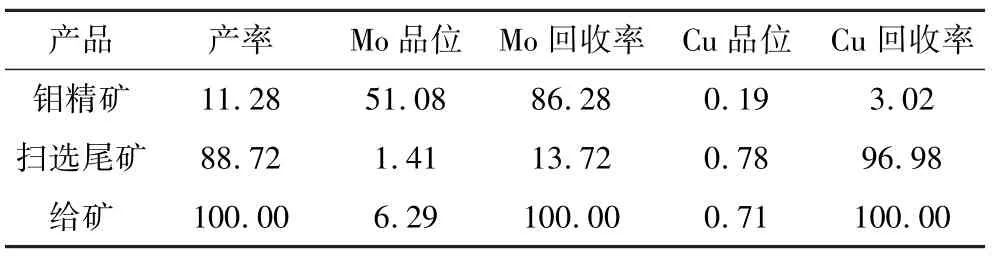

试验矿样来自黑龙江某铜钼选矿厂现场铜钼快速浮选精矿和铜钼预精选的混合样,试样化学多元素分析结果如表1所示。

表1 试样化学多元素分析结果Table 1 Chemical multi-element analysis results of the sample %

从表1可知,试样主要回收的金属为Mo和Cu,品位分别为6.39%和0.71%,杂质成分中SiO2、Al2O3、Fe2O3分别占48.54%、11.84%、7.82%。

试样铜钼物相分析结果分别如表2、表3所示。铜、钼金属分别主要以硫化钼和硫化铜形式存在,分别占97.77%和96.54%。

表2 试样钼物相分析结果Table 2 Molybdenum phase analysis results of the sample %

表3 试样铜物相分析结果Table 3 Copper phase analysis results of the sample %

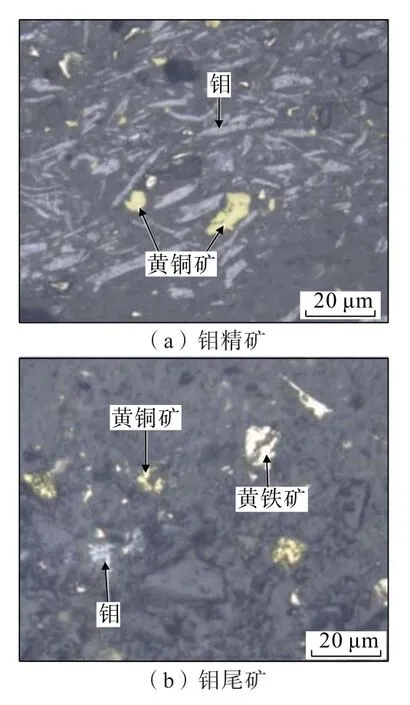

通过岩矿鉴定对铜钼混浮精矿进行分析,结果如图1所示。辉钼矿呈弯曲片状,截面呈不规则细粒状,多见独立单晶体零散分布,极少与透明矿物连生,片径0.01~0.2 mm不等,最大0.3 mm;黄铁矿呈不规则碎粒状,多见单晶粒零散分布,或被黄铜矿包裹交代,个别可被白铁矿交代,少量与透明矿物连晶,粒径为0.005~0.05 mm;黄铜矿呈不规则碎粒状,多见微细粒单晶粒零散分布,可与磁黄铁矿连晶包裹交代黄铁矿,少部分分布在透明矿物中,粒径0.005~0.05 mm。

图1 试样偏光显微镜分析结果Fig.1 Polarizing microscope analysis results of the sample

1.2 试验设备及药剂

试验设备。磨矿试验采用XMQ-ϕ240 mm×90 mm锥形球磨机,粗选、扫选采用单槽XFDIV-1.5L浮选机,精选采用XFDIV-0.5L浮选机。

试验药剂。铜抑制剂为粉末状巯基乙酸钠、硫化钠、QB202和D8;分散剂为硅酸钠;捕收剂为工业纯煤油;起泡剂为工业纯2#油。

2 试验结果及讨论

2.1 分离粗选试验

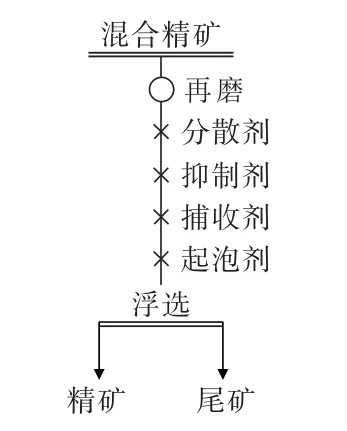

为提高最终钼精矿品位并降低铜含量,对铜钼分离浮选工序按图2流程开展条件探索试验。

图2 条件探索试验流程Fig.2 Experimental flow of conditional exploration

2.1.1 再磨细度试验

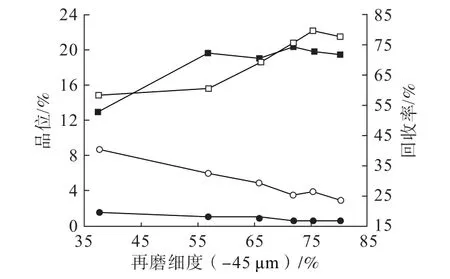

为了使铜钼混合精矿中的铜和钼充分解离,减少连生体,在铜钼分离过程中充分提高钼精矿品位,考察铜钼混合精矿再磨细度对铜钼分离效果。原矿细度为-74 μm占60.96%(折算-45 μm占37.54%),分散剂Na2SiO3用量为200 g/t,抑制剂硫化钠用量为180 g/t,捕收剂煤油用量为100 g/t,2#油用量为50 g/t,试验结果如图3所示。

图3 再磨细度对钼粗精矿指标的影响Fig.3 Effect of regrinding fineness on molybdenum rough concentrate index

由图3可知:未经再磨直接进行铜钼分离浮选时,精矿Mo品位和回收率较低;随着再磨细度的增加,精矿Mo品位和回收率先上升后趋于平缓,而Cu品位和回收率呈缓慢下降趋势。因此,确定再磨细度为-45 μm占75.43%。

2.1.2 抑制剂试验

在铜钼分离过程中要获得高品质的钼精矿不仅Mo品位和回收率要高,而且要钼精矿中Cu品位低才能达到特级品的要求,因此需选择对铜有强烈抑制作用的抑制剂,如巯基类、硫化物及诺克类等[10-11]。

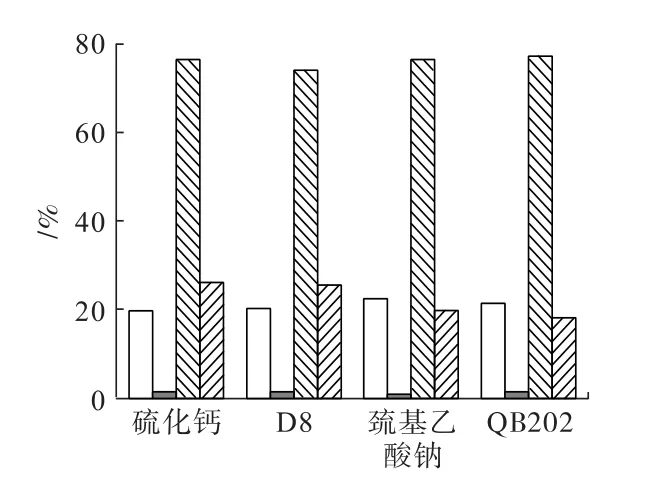

在混合精矿再磨细度-45 μm占75.43%,抑制剂分别为硫化钠、D8、巯基乙酸钠、QB202,用量均为180 g/t,Na2SiO3用量为200 g/t,煤油用量为100 g/t,2#油用量为50 g/t条件下,考察抑制剂种类对铜钼分离的影响,试验结果如图4所示。

图4 铜抑制剂种类对钼粗精矿指标的影响Fig.4 Effect of copper inhibitor types on molybdenum rough concentrate index

由图4可知,不同抑制剂对精矿Mo回收率影响相差不大,但对于Mo品位和Cu品位影响明显,以巯基乙酸钠作为抑制剂时精矿Mo品位最高,此时精矿Cu品位最低。综合对比,选择铜抑制剂为巯基乙酸钠。

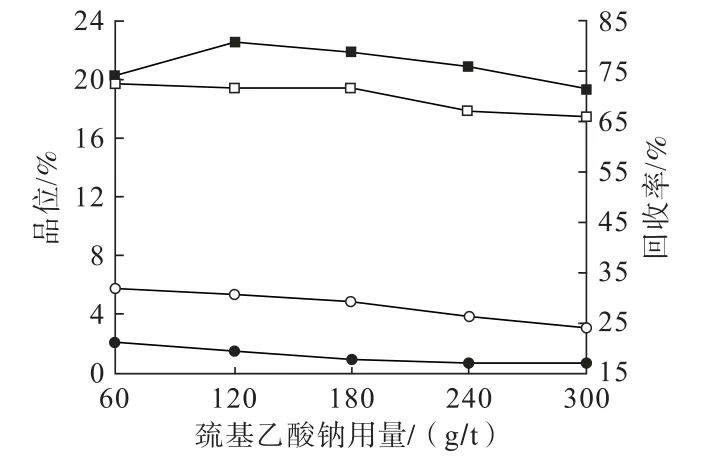

在巯基乙酸钠用量分别为60、120、180、240和300 g/t,再磨细度为-45 μm占75.43%,Na2SiO3用量为200 g/t,煤油用量为100 g/t,2#油用量为50 g/t条件下,巯基乙酸钠用量影响试验结果如图5所示。

图5 巯基乙酸钠用量对钼粗精矿指标的影响Fig.5 Effect of sodium thioglycolate dosage on molybdenum rough concentrate index

由图5可知,随着巯基乙酸钠用量的增加,精矿Cu品位和回收率呈下降趋势,但Mo回收率随巯基乙酸钠用量增加也呈下降趋势,尤其当巯基乙酸钠用量超过240 g/t时,Mo的回收率下降幅度加快。因此,确定巯基乙酸钠用量为240 g/t。

2.1.3 Na2SiO3用量试验

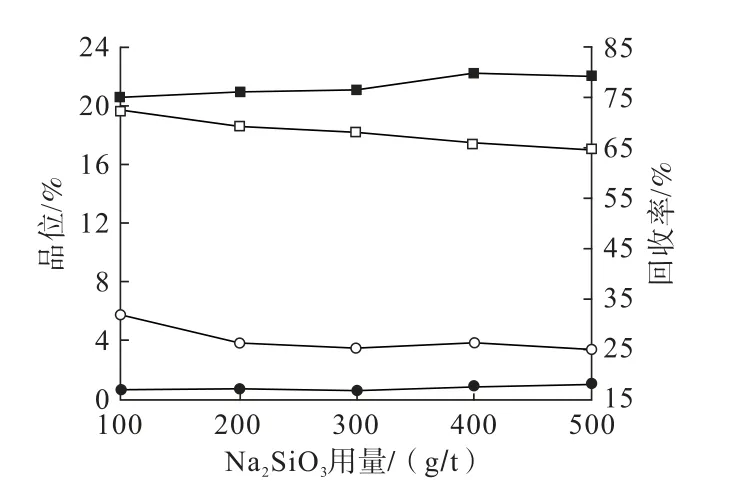

在铜钼浮选过程中,由于进行了二次磨矿导致矿物粒度很细,产生泥化团聚现象对浮选产生重要影响[12],Na2SiO3是常用的矿泥分散剂,同时对微细粒硅质脉石有一定抑制作用。在Na2SiO3用量分别为100、200、300、400和500 g/t,再磨细度-45 μm占75.43%,巯基乙酸钠用量为 240 g/t,煤油用量为60 g/t,2#油用量为20 g/t条件下进行试验,结果如图6所示。

图6 Na2SiO3用量对钼粗精矿指标的影响Fig.6 Effect of Na2SiO3 dosage on molybdenum rough concentrate index

从图6可以发现,Na2SiO3在铜钼分离过程中可以分散矿泥减少脉石矿物的夹带从而提高分选效率,随着Na2SiO3用量的增加,精矿Mo和Cu品位呈上升趋势而回收率呈下降趋势。为获得高品质Mo精矿,确定Na2SiO3用量为300 g/t。

2.1.4 煤油用量试验

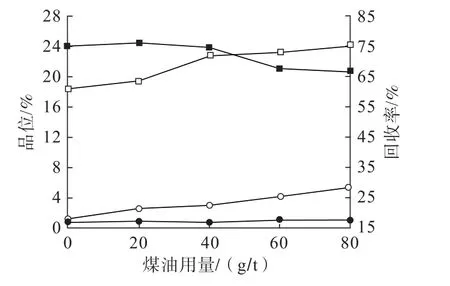

煤油属非极性烃类油,是非极性矿物浮选的常用捕收剂,在钼浮选中有广泛应用[13]。在煤油用量分别为0、20、40、60和80 g/t,再磨细度为-45 μm占75.43%,Na2SiO3用量为300 g/t,巯基乙酸钠用量为240 g/t,2#油用量为20 g/t条件下进行试验,结果如图7所示。

图7 煤油用量对钼粗精矿指标的影响Fig.7 Effect of kerosene dosage on molybdenum rough concentrate index

从图7可以看出,未添加煤油时,精矿Cu品位和回收率较低,同时Mo回收率较低;随着煤油用量的逐渐增加,精矿Mo回收率呈增加趋势而Mo品位呈下降趋势,精矿Cu品位和回收率呈增加趋势,由于铜钼混浮过程矿物表面已黏有大量煤油,因此铜钼分离应控制煤油用量。综合考虑,确定煤油用量为40 g/t。

2.1.5 2#油用量试验

在钼矿浮选中2#油是常用的起泡剂,并在大型钼矿浮选中有广泛应用[14],同时铜钼浮选中泡沫厚度、性状及泡沫负载量难易往往由起泡剂用量决定。在再磨细度为-45 μm占75.43%,Na2SiO3用量为300 g/t,巯基乙酸钠用量为240 g/t,煤油用量为40 g/t条件下,考察2#油用量对铜钼分离的影响,结果如图8所示。

图8 2#油用量对钼粗精矿指标的影响Fig.8 Effect of 2#oil dosage on molybdenum rough concentrate index

由图8可知,未添加2#油时,精矿Mo回收率和Cu回收率较低,随着2#油用量的增加,精矿Mo回收率明显提高,当用量超过15 g/t时,Mo回收率提高放缓,但精矿Cu回收率依然呈上升趋势。为降低精矿Cu品位,确定2#油用量为15 g/t。

2.2 精选、扫选次数确定试验

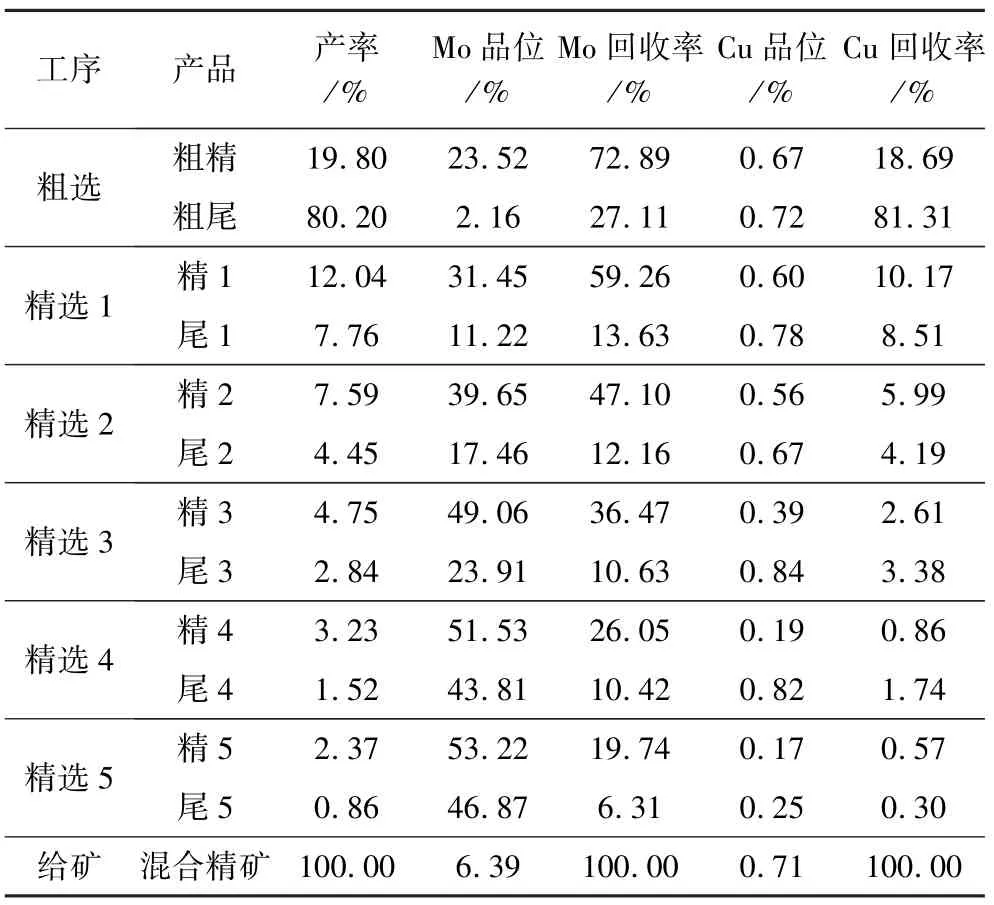

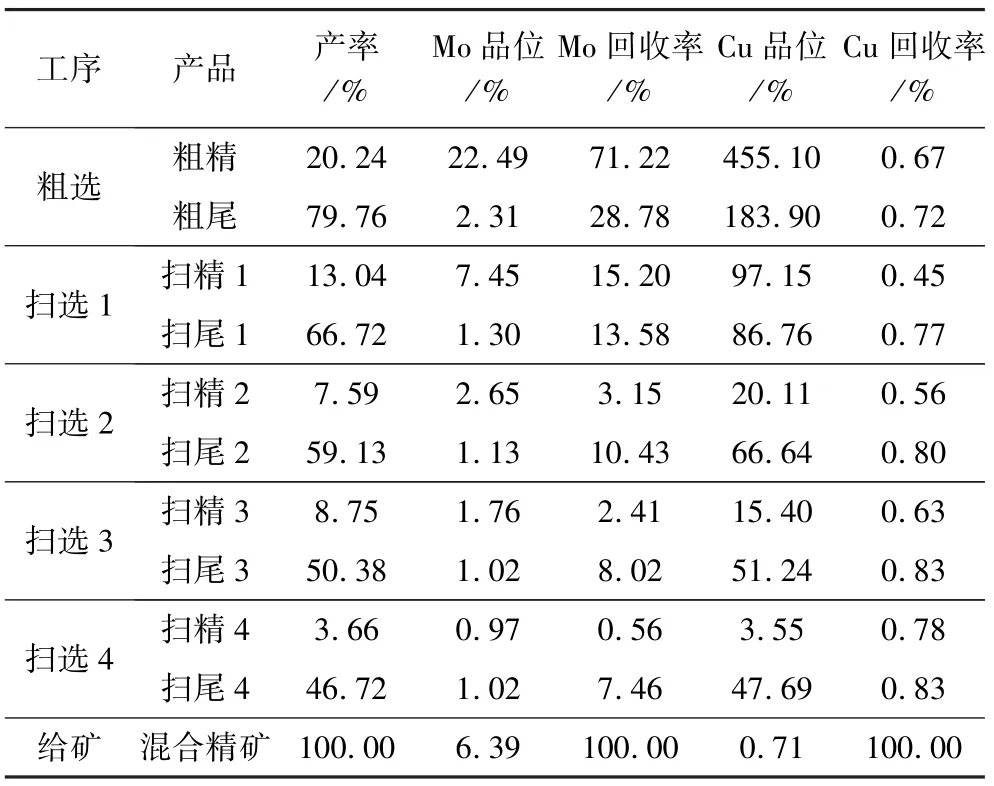

为制定合理的工艺流程,在再磨细度为-45 μm占75.43%条件下,按图9、图10流程进行精选、扫选次数试验。各次精选的试验结果如表4所示。各次扫选段的试验结果如表5所示。

图9 精选次数试验流程Fig.9 Flow chart of cleaning times test

图10 扫选次数试验流程Fig.10 Flow chart of scavenging times test

表4 精选次数试验结果Table 4 Test results of cleaning times test

表5 扫选次数试验结果Table 5 Test results of scavenging times test

从表4可知,通过4次精选即可获得钼精矿Mo品位大于51%且Cu品位小于0.2%的指标,同时精选次数过多影响产品的最终回收率,因此确定精选4次即可。

从表5可知,扫选次数增加是为了充分回收Mo金属,在多次扫选的过程中,第4次扫选的精矿Mo回收率仅0.56%,提高有限,因此确定扫选3次即可。

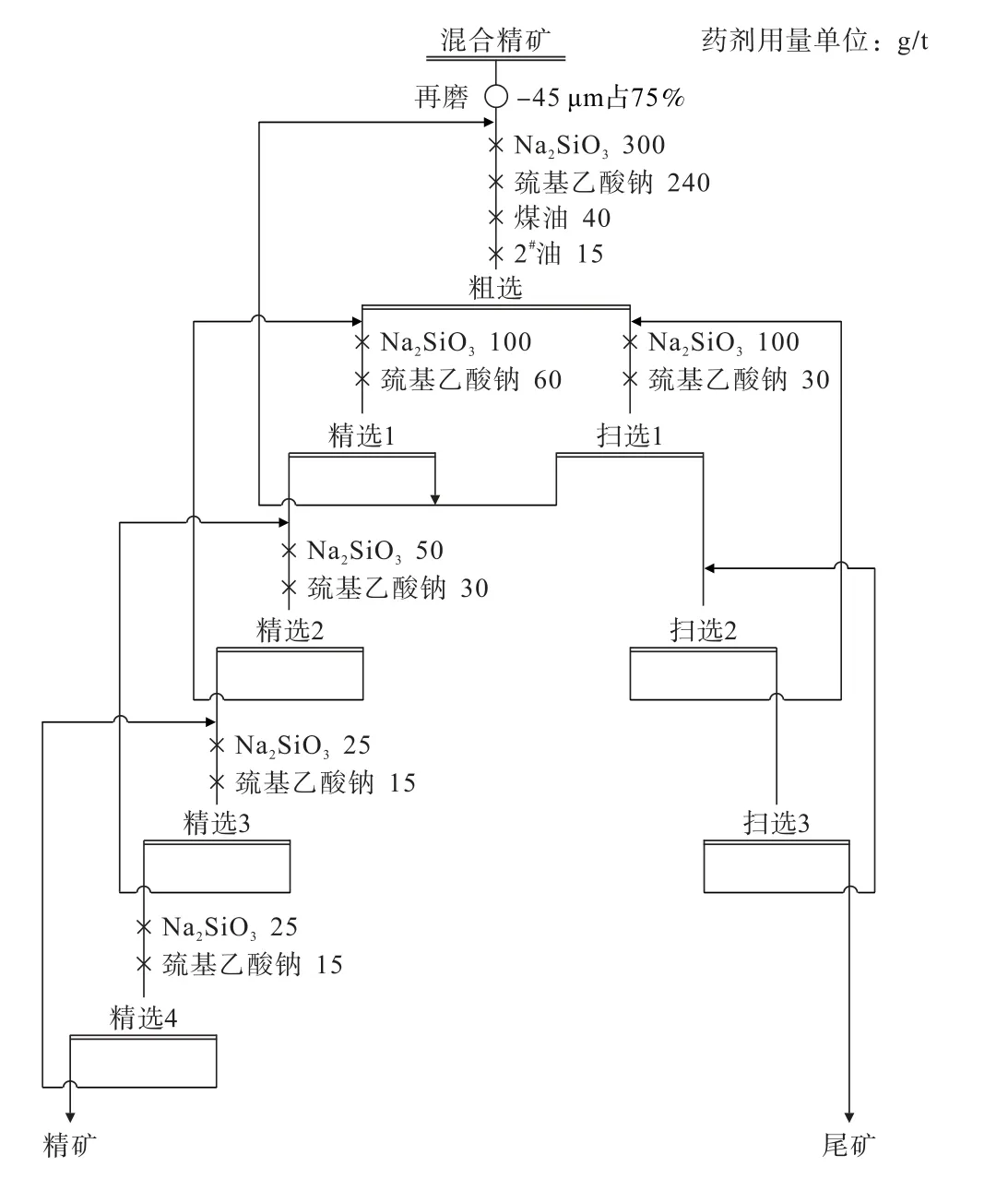

2.3 闭路试验

根据条件试验结果,按图11所示1粗4精3扫流程进行闭路试验,结果如表6所示。

图11 铜钼分离闭路试验流程Fig.11 Closed circuit test flow of Cu-Mo separation

表6 铜钼分离闭路试验结果Table 6 Closed circuit test results of Cu-Mo separation %

根据表6可知,铜钼分离最终获得精矿产率为11.28%,Mo精矿品位和回收率分别为51.08%和86.28%且Cu品位0.19%,满足特级钼精矿的产品质量要求。

在光学镜下分析钼精矿和钼尾矿,结果如图12所示。Mo精矿中钼主要以辉钼矿形式存在,且基本单体解离,未发现明显连生体,含少量微细粒黄铜矿,这些铜矿物被充分抑制是降铜的关键;Mo尾矿中存在少量钼连生体和明显铜矿物,说明含铜矿物被抑制到尾矿中,从而满足特级钼精矿中Cu含量小于0.2%的要求。

图12 浮选产品偏光显微镜分析Fig.12 Polarizing microscope analysis of flotation products

3 结 论

(1)黑龙江某铜钼混合精矿Mo和Cu的品位分别为6.39%和0.71%,钼铜金属物相主要以硫化钼和硫化铜形式存在,分别占比97.77%和96.54%,铜钼金属矿物存在连生以及含铜矿物呈微细粒分布,是导致铜钼分离困难的原因。

(2)铜钼混合精矿再磨至-45 μm占75.43%,以巯基乙酸钠为铜抑制剂,Na2SiO3为矿泥分散剂,煤油为捕收剂,2#油为起泡剂,经1粗4精3扫闭路浮选,最终可获得精矿产率为11.28%,Mo精矿品位和回收率分别为51.08%和 86.28%,且Cu品位0.19%的指标,满足特级钼精矿的产品质量要求。