铁路变配电所蓄电池智能在线监护装置研究与应用

邢 挺,范增盛,马君梁,田丰虎,刘启能,刘 苗

0 引言

铁路变配电所直流电源由交流输入、充电装置、蓄电池组、监控单元、绝缘监测、降压硅链(可选)、蓄电池巡检单元(可选)及馈线网络等组成,为站内电力系统控制、保护、信号传输、操作等提供稳定的电源。当交流电网正常时,由交流电网通过充电装置为直流负荷供电,同时对蓄电池组浮充电;当交流电网故障时,由蓄电池组为直流负荷供电。

如图1所示,直流电源系统的稳定运行是以蓄电池组安全可靠为基础。当电力系统发生单相接地或相间短路等故障时,必然伴随着交流输入异常,导致充电装置输出中断;如此时蓄电池组存在容量不足、开路等故障,将使直流母线失压,无法及时切除故障,引起设备烧毁、铁路供电系统停电等严重事故。据供电段直流电源设备运行情况统计,因蓄电池相关缺陷导致的直流电源故障约占站用直流电源故障的30%,且随应用海拔高度的增加,故障率呈升高趋势。

图1 铁路变电所直流电源系统组成

1 蓄电池运维的难点

为了确保站用直流电源的可靠运行,DL/T 5044—2014《电力工程直流电源系统设计技术规程》、TB/T 2892—2018《电气化铁路用直流电源装置》等相关规程对蓄电池组核对性放电周期、均衡充电周期、内阻测试周期等维护工作均提出了明确要求。在实际运维过程中,由于电源点多、分布分散、人员不足且运维自动化程度较低等因素限制,各电源点普遍存在维护不及时、不到位等现象,给直流系统的可靠运行带来极大安全隐患。经调研,蓄电池运维的主要难点如下。

(1)缺乏可靠的蓄电池健康状态在线监测手段,不能及时准确发现蓄电池隐患。蓄电池健康状态的分析判断需基于蓄电池内阻、端电压、极柱温度及历史数据的比对,一般情况下,单节蓄电池出现上述运行参数异常时,需要人工对蓄电池进行核对性充放电试验以确定该节蓄电池是否需要更换。在实际运行过程中,由于蓄电池组长期处于浮充状态,存在隐患的蓄电池往往表现出正常的内阻及端电压数据,而在应急放电过程中则出现端电压大幅跌落、内阻突然增大的现象。

(2)不具备蓄电池自动在线核容功能,人工离线操作耗时长、成本高。对于长期浮充电运行的蓄电池,尚无有效的方法判断其现有容量、内部是否失水或干裂。只有对蓄电池进行核对性放电试验,才能正确评估蓄电池实际容量,发现可能存在的安全隐患。根据相关规程要求,对于新安装或大修后的阀控蓄电池组,应进行全容量核对性放电试验,以后每2年至少进行1次核对性试验;对于运行4年以后的阀控蓄电池,应每年进行1次容量核对性放电试验[1]。实际运行中,蓄电池核容普遍采用人工、离线方式进行,操作繁琐、耗时长(核容放电电流为0.1C10,C10为10 h放电电流),放电时间10 h,至截止电压后蓄电池充满需10 h以上,一次核容需耗时20 h以上,且过程需定期记录蓄电池组及各单体蓄电池状态数据)。对于单电单充的直流系统,核容时需在直流母线接入备用蓄电池组,进一步增加了蓄电池定期核容的难度和风险。

(3)缺乏蓄电池主动均衡技术,组内单体普遍存在过充过放现象。由于蓄电池原材料和生产工艺的偏差,不可避免地存在单体差异,且随着运行时间的增加,单体不一致性将逐步加大。蓄电池整组充电时,容量小的电池容易产生过充;放电时,容量小的电池又容易产生过放,形成恶性循环,最终导致个别蓄电池性能过早劣化,影响蓄电池整组容量及使用寿命。

(4)单只蓄电池失效影响整组输出性能。现有直流电源均采用串行连接的蓄电池组,任一单体电池故障或失效将影响整组输出性能,严重时将导致直流母线失压(蓄电池串联数量越多,单体故障概率越高)。

基于上述问题,开发一种高效、智能的蓄电池监护技术,在不改变原直流电源系统接线方式及运行参数的基础上,解决蓄电池自动在线核容、主动均衡、脉冲去硫及隐患预警等问题,对降低蓄电池运维成本、提升铁路安全运行水平具有重要意义。

2 蓄电池智能在线监护装置设计

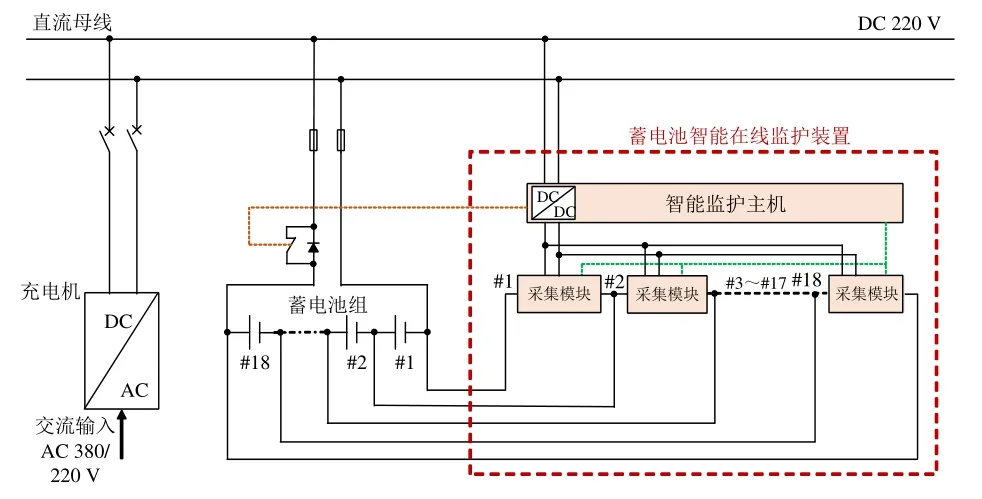

蓄电池智能在线监护装置除具有常规蓄电池巡检仪、蓄电池在线监测装置的功能外,重点研发以DC/DC双向变换电路及其控制软件为核心的充放电管理单元,以蓄电池通过中心抽头分成的若干个小的蓄电池组为单位,实现蓄电池健康状态监测、自动化在线核容、主动均衡等自维护功能。系统设计原理如图2所示,以DC 220 V直流系统为例,蓄电池组由18节12 V铅酸蓄电池组成。

图2 蓄电池智能在线监护装置原理

2.1 蓄电池运行状态监测

系统通过为每节12 V铅酸蓄电池配置1个采集模块,实时采集该节蓄电池的运行状态,包括端电压、内阻、正负极柱温度等,经智能监护主机对数据进行横向及纵向比对。当蓄电池出现状态异常时,系统发出告警并根据程序设定自动进入该节蓄电池的核容程序,对异常蓄电池进行进一步的性能测试,确保及时、准确发现蓄电池运行隐患。

2.2 蓄电池自动在线核容设计

蓄电池自动在线核容采用分组核容方式,通过控制DC/DC双向变换电路,依次对18个蓄电池分组按顺序进行核对性充放电试验,放电能量经智能监护主机馈入直流母线由负载消耗,如图3所示。该过程采用一键顺控方式进行,任一时刻仅允许对单一蓄电池分组进行核容操作,保证核容过程蓄电池容量不低于整组额定容量的17/18,以确保系统的供电可靠性。系统共设计3种核容启动方式:按设定的蓄电池核容周期自动启动(周期按照蓄电池运行年限依规程进行设定)、根据触发条件自动启动(如蓄电池内阻超限、端电压超限等)和手动启动蓄电池分组核容。

图3 蓄电池自动在线核容设计原理

进入核容程序后,系统通过主机控制将DC/DC双向变换电路母线侧输出电压调高,以维持该蓄电池分组以0.1C10恒流放电,至截止电压10.8 V后停止放电并计算放电容量[2]。以单节蓄电池浮充电压13.5 V计算,单组蓄电池放电至截止电压时,蓄电池组总电压为(13.5×17 + 10.8) V =240.3 V,符合相关规程要求。蓄电池放电截止后即转入0.1C10恒定电流充电程序,并按设定依次对该蓄电池分组进行恒流恒压浮充充电,其中恒压充电转浮充充电默认按达到设定电流值后延时3 h设计。

为避免蓄电池分组核容时产生环流影响测试精度,在蓄电池组与直流母线间串入隔离开关及防反二极管。当系统进入核容程序时,由智能监护主机驱动隔离开关分闸断开蓄电池组充电回路,以消除环流影响;当出现交流失电时,蓄电池组经防反二极管无缝接入直流母线实现应急供电,同时由智能监护主机驱动隔离开关合闸恢复蓄电池组放电回路。蓄电池核容切换电路工作原理如图4所示。

图4 核容切换电路工作原理

(1)对电池B1进行核容时,CPU控制板发送命令,断开所有通道切换开关,并对所有通道切换开关的状态进行判断,确保均处于断开状态,吸合通道切换开关K11和K12,电池B1通过DC/DC双向充放电板升压后,以恒定电流对母线M+、M-放电。当电池B1电压达到截止电压时,母线电压通过DC/DC双向充放电板降压后以恒定电流给电池B1进行充电,充电完成后,断开通道切换开关K11和K12。

(2)对电池B2进行核容时,CPU控制板发送命令,断开所有通道切换开关,并对所有通道切换开关的状态进行判断,确保所有通道切换开关均处于断开状态,吸合通道切换开关K21和K22,电池B2通过DC/DC双向充放电板升压后,以恒定电流对母线M+、M-放电。当电池B2电压达到截止电压时,母线电压通过DC/DC双向充放电板降压后以恒定电流给电池B2充电。

(3)对BN电池进行核容时,CPU控制板发送命令,断开所有通道切换开关,并对所有通道切换开关的状态进行判断,确保处于断开状态,吸合通道切换开关KN1和KN2,电池BN通过DC/DC双向充放电板升压后以恒定电流对母线M+、M-放电。当电池BN电压达到截止电压时,母线电压通过DC/DC双向充放电板降压后以恒定电流给电池B2进行充电。

(4)当蓄电池组中某一节蓄电池亏电时,CPU控制板发送命令,断开所有通道切换开关,并对所有通道切换开关的状态进行判断,确保处于断开状态,吸合对应通道切换开关,母线电压通过DC/DC双向充放电板降压后以恒定电流给该电池充电,使该电池与其他蓄电池电压一致。

(5)当蓄电池组中某一节蓄电池过压时,CPU控制板发送命令,断开所有通道切换开关,并对所有通道切换开关状态进行判断,确保均处于断开状态,吸合对应通道切换开关,该电池通过DC/DC双向充放电板升压后以恒定电流对母线M+、M-放电,使该电池与其他蓄电池电压一致。

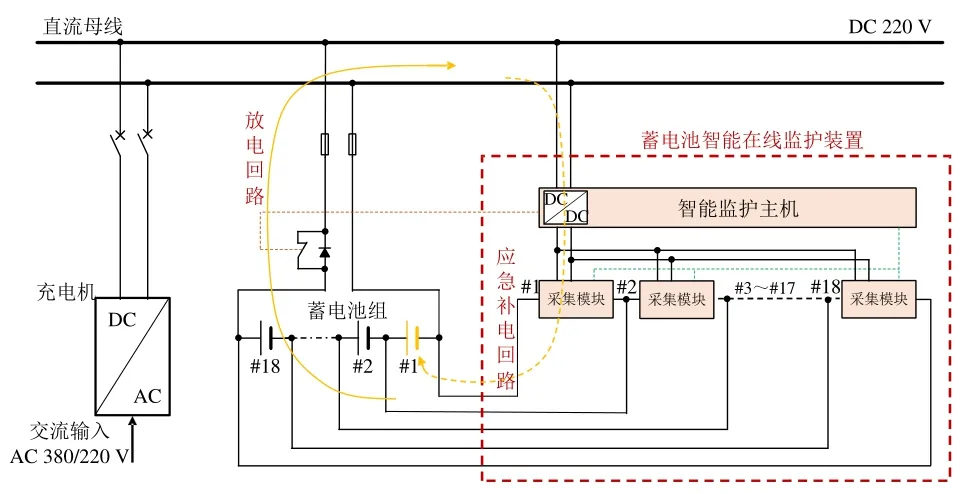

考虑极端情况下蓄电池组的供电可靠性,设计应急补电功能,即当某蓄电池分组核容放电至截止电压时系统出现交流失电,此时仍需保证蓄电池组可靠输出。如图5所示,上述情况发生时,蓄电池组退出核容程序并经主回路放电,DC/DC双向变换电路通过直流母线取电向该蓄电池分组进行补充电,并维持该蓄电池分组充电电流大于放电电流,避免其电压过低限制整组输出。

图5 应急补电设计原理

2.3 蓄电池主动均衡设计

装置实时采集各分组蓄电池电压,并与智能监护主机计算的平均电压进行比对,当电压偏差大于设定值时系统进入主动均衡程序。根据相关规程要求,正常浮充运行的蓄电池与平均电压的偏差值应不大于±300 mV。装置通过控制DC/DC双向变换电路及内置于采集模块的放电电阻,使电压高的蓄电池分组放电、电压低的蓄电池分组充电,从而实现组内电压均衡。

2.4 蓄电池脉冲去硫设计

装置通过对蓄电池施加短时大电流的脉冲波,使单体电池内部的硫酸铅晶体重新转化为晶体细小、电化学性高的可逆硫酸铅,使其能正常参与充放电反应过程。该过程默认在核对性放电试验的充电过程后自动进行,无需人工干预即可定期对各单体蓄电池进行修复。

2.5 软件流程设计

软件流程设计如图6所示。

S1:开始,数据初始化。主机及采集模块上电后,对母线电压、交流输入电压、单节电池电压、正负极柱温度、充放电电流、接线端子温度等相关数据初始化。

S2:判断是否满足系统核容条件(无Ⅰ类报警)。Ⅰ类报警为影响系统整体核容的报警,包括交流电源异常、直流母线电压异常、环境温度异常、接线端子温度异常等。当交流电源停电、直流母线电压过低、环境温度过高、接线端子温度过高时,为了保障电源系统安全可靠运行,当前核容操作将不被执行。

S3:判断是否满足单节核容条件。Ⅱ类报警为影响单体电池活化的报警,包括电池欠压、电池极柱高低温等。当电池欠压、电池极柱高低温时,为了保障当节蓄电池安全,核容操作将不被执行。

S4—S6:单节蓄电池通道合闸及判断。吸合该节蓄电池对应采集模块的通道继电器,单电池母线和当前蓄电池连通。通过通道继电器吸合辅助输出信号,判断当前采集模块通道继电器是否吸合。

S7—S9:预充管理及判断。对当前蓄电池进行核容前预充电,确保核容开始前当节电池已完全充满电。对充电电压及充电电流进行设置:充电电压按蓄电池规格书设置,且具有充电浮充电压温度补偿功能;充电电流一般根据电池的容量,按0.1C10进行设置,如电池容量设置为100 AH,则充电电流按0.1C10,即10 A。通过当前蓄电池电压和充电电流判断该电池是否已经充满。如电压达到浮充设定电压,电流小于设定值,即蓄电池已充满。

S10—S12:放电管理及判断。对当前蓄电池进行核容放电。可对放电电流和放电截止电压进行设置:放电电流一般根据电池的容量,按0.1C10进行放电,如电池容量设置为100 AH,则放电电流按0.1C10,即10 A;放电截止电压按蓄电池规格书设置。通过电池电压判断该电池是否已经放电完成,当电压达到放电截止电压,则放电完成。

S13—S15:补充充电管理及判断。对当前完成放电的蓄电池进行充电。充电电压及充电电流可设置,充电电压按蓄电池规格书设置,且具有充电浮充电压温度补偿功能。通过当前蓄电池电压和充电电流判断该电池是否已经充满电。如电压达到浮充设定电压,电流小于设定值,即蓄电池已充满。

S17—S20:脉冲去硫管理及判断。根据蓄电池当前内阻值判断是否需要脉冲去硫,内阻值超过设定值则进行脉冲去硫,低于设定值则不需要脉冲去硫。电压和电流按蓄电池脉冲去硫标准要求进行设置。通过时间判断脉冲去硫是否完成。

S23:返回处理,并返回错误类型。错误类型包含交流电源异常、直流母线电压异常、环境温度异常、接线端子温度异常、电池欠压、电池极柱高低温等。

3 应用分析

研制的蓄电池智能在线监护装置已先后在青藏公司管内格尔木、锡铁山、察尔汗、乐都、海石湾、哈尔盖等9处配电所部署,于所内直流电源系统蓄电池组上安装应用,运行状态监测数据见图7,在线核容测试曲线见图8。其与传统运维方式的对比见表1。经验证,装置蓄电池健康状态监测、自动在线核容、主动均衡及脉冲去硫等功能均满足设计要求,设备运行良好,符合预期效果。

图7 蓄电池运行状态实时监测

图8 蓄电池自动在线核容测试曲线

4 结语

本文基于铁路变配电所直流电源蓄电池运维现状分析,设计了一种基于DC/DC双向变换电路的蓄电池智能在线监护装置,在不改变原直流电源系统接线方式及运行参数的基础上,实现了蓄电池健康状态监测、自动在线核容、主动均衡及脉冲去硫等功能。该装置具有实时、自动、高效等特点,可准确发现蓄电池运行过程出现的容量下降、过欠压、内阻越限等运行隐患,并通过自动化手段实现对劣化电池的智能维护与集中管理。上述技术的应用,可进一步提高铁路变配电所直流电源蓄电池组精细化运维和可视化管理水平,有效延长蓄电池使用寿命,对降低蓄电池运维成本、提高铁路安全运行水平具有显著意义。