缺陷检测中的标签噪声形态恢复方法及其应用

张富照,苏 林,陈元昊,易建军,盛 涛,郑金华

(1.华东理工大学 机械与动力工程学院,上海 200237;2.上海复合材料科技有限公司,上海 201112)

0 引言

碳纤维复合材料是一种前沿的新型复合材料。由于其优异的性能,广泛应用于核工业设备、航空航天、船舶等一些重要设备的生产和加工[1]。复合材料工件的质量受铸造工艺和生产条件等因素的影响,在生产过程中,工件表面或内部可能存在制造缺陷[2],主要包括:夹杂物、裂纹和松动等,严重影响设备的使用寿命和性能。大多数铸件在正式投入使用之前都会进行无损检测,因为它们不需要破坏待检测工件的结构。目前,行业内碳纤维复合材料的缺陷识别主要是手工完成的。操作员观察通过拉伸局部对比度获得的射线照相图像,以对缺陷进行分类和标记[3]。然而,这种方法受到操作员经验和主观因素的限制,获得的图像往往存在对比度低、其他噪声干扰、缺陷边缘信息模糊、形状和大小不同等问题[4],导致识别效率低。

近年来,智能图像识别算法为缺陷检测提供了新的方向,众多专家学者对上述图像分析难题进行了相关研究。针对前景图像与背景图像高度相似的问题,兰叶深等[5]建立了低阶矩阵分解模型,将轴承表面缺陷检测分解为低阶背景图像和稀疏前景图像,减少了背景因素在缺陷检测过程中的影响;冯明等[6]改进了一种自适应图像增强算法,基于非锐化掩模技术,可快速高效地完成圆柱形铝合金铸件内部缺陷检测;张晓光等[7]选择分段正弦函数作为模糊隶属度,提出了一种适用于射线检测焊接图像的广义模糊增强算法;孙绩婷等[8]对竹塑复合材料进行了阈值分割处理,并选取部分原始图像进行图像融合处理,其中采用加权平均融合法、金字塔融合法和小波变换融合法。大多数文献中提到的处理算法和缺陷检测方法可以实现对拍摄得到的X 射线图像的缺陷检测和分割任务。

上述提到的算法往往专注于缺陷识别任务本身,获得的图像相对简单和清晰。然而,在拍摄和扫描工业场景时,由于产品通常标有相关信息,因此标签噪声是不可避免的。这些标签混淆在检测图像中,传统的识别算法很容易导致识别错误。针对这一问题,本文提出了一种基于图像特征的产品表面标签形态恢复方法,可以大大提高标签噪声下基于图像的碳纤维复合材料缺陷检测的准确性。

1 基于灰度扫描分析的可疑标签噪声区域提取

附着在工件表面的这些标签的类型和位置不是固定的,它们在X 射线扫描过程中与产品特征一起成像,因此很难区分。标签噪声的存在常常导致两种非理想状态,即漏检或错误识别缺陷。

通过分析,当标签噪声信号出现时,往往会在小范围内引起较大的灰度值波动。当标签噪声消失时,平行方向上的灰色曲线将继续原始曲率;当缺陷噪声出现时,灰度值会在相对较大的范围内有较小的波动。因此,可以将标签噪声定义为强信号,将缺陷特征定义为弱信号。针对标签噪声强信号的特点,采用并行方向自适应灰度扫描分析方法,可以快速锁定标签噪声的位置。以下为可疑标签噪声区域提取的步骤:

第1 步对产品的X 射线图像逐行进行水平线扫描,每一行像素可扫描得到一组灰度变换曲线。图1 显示了图像第i行扫描结果的示意图,其中i为X 射线图像的高度,(i=1,2,…,m)。在大多数情况下,灰度值在0 到65 535 之间平滑变化。

图1 第i 行像素线扫描灰度曲线信息分布Fig.1 Line scanning grayscale curve information distribution of the ith row

第2 步根据标签噪声的强信号特征,在每条线的灰度变换曲线中搜索定位。首先,由于标签信号的X 射线成像部分的颜色较深,第i行灰度变换曲线中每个局部最小灰度值点的搜索标记为G(xij),其中(j=1,2,…,n),xij表示该点的像素坐标。

第3 步标签信号的强信号特性往往伴随着单峰波动面积小、峰值高的特性。因此,从选定的最小点开始,分别向左右两侧搜索梯度变换最近的最小点和最大点,表示为Hmin(xijl)Hmax(xijr)。在计算梯度值时,考虑到正常情况下灰度也会有轻微的波动,为了保证整体梯度的平滑性,通过xij左右两侧的10 个相邻像素计算梯度变换。

局部最小灰度点左右两侧梯度变换的最小值点和最大值点是信号可能发生突变的位置。同时,突变位置与灰度最小点之间的距离记录为:∆dl和∆dr。将每个局部灰度最小点到第i行左右梯度变化的最小点和最大点的信息合并,得到如下集合:

第4 步该集合被视为可能发生标签噪声的一组点,通过过滤集合中强信号特征的位置锁定可疑标签区域。选择策略如下。

灰度值条件:

梯度条件:

距离条件:

当集合中的最小Gmin(xij)点满足上述3 个条件时,它们被视为标签噪声,邻域(j-∆dl,j+∆dr)被视为标签噪声区。其中,α、β、γ、ε是相应的阈值,在实验中设置为1 000、650、425、200 和50,至此滤掉了标签噪声的区域。

2 基于工件特征的自适应形态恢复策略

通过灰度扫描分析后,确定标签噪声存在单个或多个连续峰值的位置。如何恢复受这些标签噪声影响的区域,本文以行业中常见的对称型工件为研究对象,对于对称型工件,对称部分的水平灰色曲线也应当具有相应的对称特征。根据该特征,将不受标签噪声影响的区域的灰度分布映射到选定的标签区域,从而根据形状特征实现特定区域的形态恢复。本文提出一种自适应中心查找策略,以查找图像中可能偏离的对称中心,根据中心点两侧曲线的匹配程度,进行自适应补偿以消除标签噪声。具体的形态恢复步骤如下。

第1 步由于产品的中心位置不一定与成像位置一致,因此基于灰度曲线快速搜索对称轴。对于从第i行提取的灰度曲线,曲线中心的外围区域被视为对称轴的假设域。遍历区域中的所有值,计算位于中心轴的曲线左右两侧,将相似度最高的点作为对称点。假设j是假设域中的一个值,相似性计算公式如下:

其中,针对本文的数据集,j值被设定为200。

第2 步通过上述步骤,得到标签噪声的可疑区域和每行在水平方向上的中心点位置及其相应的相似性。如果第i行有可疑噪声区,当相似性Si≥440时,标签噪波区域的值被映射到中心点的另一半以恢复形状,并且每个连接的区域被向左和向右扩展图像宽度的1/20。确保完整性;当400 ≤Si≤440且两侧曲线略有偏离,将对称行的灰度值和相邻两行灰度值加权合并为可疑区域的新灰度值,权重分别为0.8 和0.2,最后将每个连接区域向左右扩展1/30,以确保完整性;当380 ≤Si≤400,两侧的偏差变大,进行加权组合,但相邻两行的权重增加,权重设置为0.6 和0.4,扩展为1/40 以确保完整性。在实验中,发现相似性较低的零件集中在产品顶部和底部形状多变、轮廓更复杂的零件上。数据集总共包括109 张X 射线图像,所有这些图像都包含标签缺陷,对称中心点两端的相似性Si高于380。

第3 步在缺陷区域的初始恢复之后,所有线条都被重新组合成图像。然而,即使对称两端之间的相似度很高,也会有一定的差异,将导致恢复图像中相邻行的灰度值突然变化,不符合正常规律。因此,通过中值过滤标签的可疑区域以消除此类影响。

3 智能缺陷识别与分割算法

由以上步骤,图像中的标签噪声得到了有效的消除,再利用传统的数字图像处理技术实现碳纤维复合材料工业射线缺陷的分割和提取。

第1 步对原始图像进行对比度增强。将图片中某个点的原始像素值定义为O,该点周围3×3单元中像素点的平均值定义为M,对比度增强值定义为F,新像素值大小定义为(O–M)×F+O[9]。经过这个过程,图像中的纹理和缺陷变得清晰。

第2 步使用Sobel 算子[10]获得增强图像的一阶导数,作为边缘检测器检测边缘。卷积核的大小为3×3,滤波卷积因子为

使用遮罩对增强图像执行卷积操作,然后根据计算方法提取边缘信息:

第3 步对图片进行二值化和反运算,使边缘信息与背景不同,便于后续的阈值分割,然后对图片进行均值滤波,去除图片中一些不必要的噪声。最后,根据缺陷像素值进行阈值分割和连通域,将未连通区域定义为单独的实例。

第4 步使用区域实例的几何特征,如面积、周长、圆度等,对上述步骤得到的区域实例进行进一步筛选和分类,最后对缺陷部分进行分割和提取。

4 实验与分析

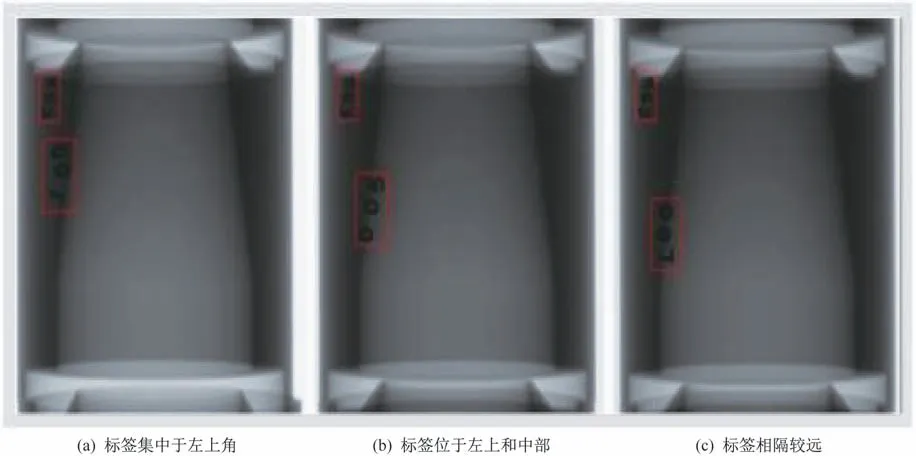

本文选择碳纤维复合材料制成的尾管部件作为示例进行详细的实验验证。如图2 所示,显示了不同尾管产品的X 射线探伤原始图像,其中红色圆圈部分是标签的位置,且标签位置随机。

图2 不同带标签尾管产品的X 射线探伤Fig.2 Detected X-ray images of different tagged tailpipe parts

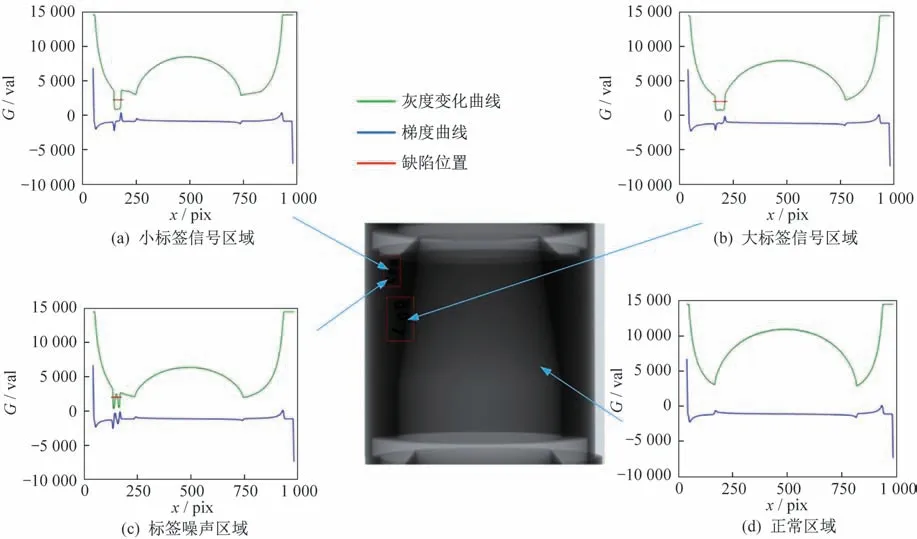

根据标签的强信号特征定位可疑区域。采集的X 射线图像的分辨率为1 024×1 024 像素,经过逐行扫描得到1 024 组水平灰度分布数据,共得到1 024 组数据,据此绘制为一条灰度曲线,如图3 中的绿色曲线所示,x为当前水平行中像素的横坐标,G为灰度曲线中横坐标为x像素的灰度值。发现在没有标签噪声或远离轮廓边缘的区域,灰度曲线非常平滑。

图3 灰度与梯度分布规律Fig.3 Distributions of the grayscale and gradient

对裂纹和夹杂物等缺陷存在处灰度曲线变化规律进行研究,通过对比发现,裂纹和夹杂物存在处的灰度波动较小,因此在较大范围内仍相对平滑。图中的蓝色曲线是灰度值的渐变变换曲线。根据筛选策略可以准确识别标签噪声对应的区域,如红色标签区域所示。

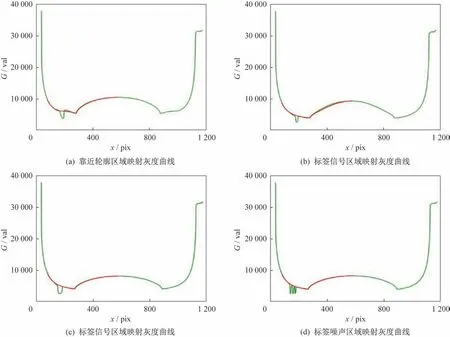

根据之前所述确定每条线的对称中心点,并记录其相似性,如图4 所示,x为当前水平行中像素的横坐标,G为灰度曲线中横坐标为x像素的灰度值。为了更生动地显示相似性,以对称点为中心,将无缺陷一侧的灰度值映射到另一侧。其中,图4(a)是尾管产品顶部轮廓较多的部分。可以看出,图4(a)中由于靠近顶部轮廓,灰度曲线的相似性很低;在图4(b)、图4(c)、图4(d)中,尽管存在标签噪声,非轮廓周边区域的灰度曲线相似性仍处于相对较高的水平。

图4 工件不同区域的比较和映射补偿策略Fig.4 Comparison of different areas of workpieces and the corresponding mapping compensation strategies

根据每行中获得的相似值,对每行中的缺陷部分执行不同的策略来恢复形状。最后,重新组织图像进行中值滤波,得到的标签区域的地形恢复图像如图5 所示,其中红色框为原始标签区域。与原始图片相比,发现标签噪声得到了有效的消除,图像中剩余的重要信息,如边缘信息和缺陷信息,没有受到任何影响。

图5 检测测试图像样例Fig.5 Image example of the detection test results

通过现有数据集进行实验,在109 张尾管X 射线照片中,有87 张有缺陷,22 张无明显缺陷。该算法正确识别了102 幅图像。其中一组检测测试样本如图5 所示,经标签噪声形态恢复、以及图像增强后,检测网络正确地分类出标签与其他类型缺陷。

5 结束语

针对图像对比度低和标签噪声干扰问题,提出了一种基于产品形状特征的标签形状恢复方法。提出了基于灰度扫描分析的可疑标签噪声区域提取方法和基于形状对称性的自适应恢复策略。有效地消除了图像中的标签噪声信号,避免了直接使用原始图像进行缺陷识别的可能性,保证了碳纤维材料产品质量的检测可靠性。