空间站梦天载荷适配器设计与连接精度验证

卢 彪,龚宁静,杨新海,2,王治易,2,卓 新,冯文博,谢 哲,刘永强,丁亮亮

(1.上海宇航系统工程研究所,上海 201109;2.中国航天科技集团有限公司 空间结构与机构技术实验室,上海 201100)

0 引言

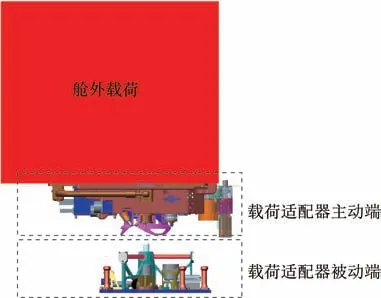

空间站试验载荷承担空间科学实验、空间应用和空间技术试验的任务,试验需要舱外平台提供必需的试验资源,如安装固定、电源、数据传输/控制等。载荷适配器是将舱内资源提供给舱外试验载荷的标准接口设备,含主动端和被动端2 部分,是一种轻小型对接机构[1]。将载荷适配器的被动端装在空间站舱体外部,主动端安装在舱外载荷上[2],具备捕获、连接、解锁和分离的能力。

世界各航天强国对载荷适配器展开深入研究。美国舱外载荷适配器[2-6](Flight Releasable Attachment Mechanism,FRAM)为纯机械式载荷适配器,用于实现暴露平台与载荷之间的机械和电连接。FRAM 被动端与暴露平台通过螺栓连接,利用分布在两侧的圆锥销和圆锥孔消除载荷适配器主被动端的初始姿态误差,再通过定位销和定位销孔的配合实现主被动端的定位,最终丝杠传动完成连接与锁紧。俄罗斯可重构通用工作站[7-8]舱外载荷适配器由主动端和被动端组成,主动端安装在工作站上,被动端安装在载荷上。主被动端通过方形的定位孔和方形定位销的配合消除初始姿态误差,由航天员手动实现载荷适配器的锁紧与电连接器的连接。日本实验舱暴露设施使用的载荷适配器(Exposed Facility-equipment Exchange Unit,EEU)[9]通过3 个捕获 锁与V 形导向 槽配合消 除初始位姿误差,然后利用销孔配合实现精确定位,最后通过捕获锁抓获V 形槽实现主被动端机械锁紧和电连接器的连接。

2022 年,完成我国载人空间站建造,支持开展大规模、多学科和系列化的空间科学试验[10-11]。空间站问天实验舱和梦天天实验舱舱体外部配置了载荷适配器,被动端装在空间站舱体外部,主动端安装在舱外载荷上。

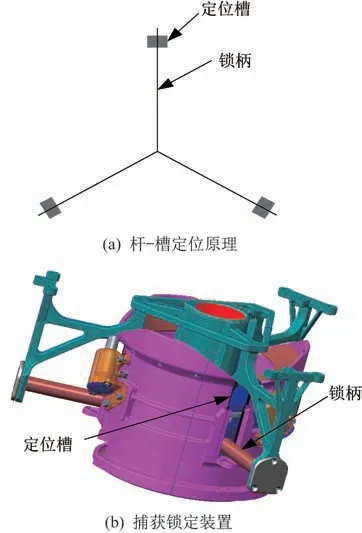

梦天实验舱载荷适配器采用杆-槽式连接锁定方案,通过被动端3 处均布的锁柄和主动端中心定位槽配合消除初始位姿误差,主动端定位槽和被动端锁柄连接过程中,同步实现机械锁紧和电连接器的连接[12-15]。

空间站建成后将在轨运营10 年以上,实验资源充足,对载荷适配器的需求急速增长。载荷试验周期较短,通过在轨更换,高效利用标准空间站平台接口资源。载荷适配器需满足以下功能要求:

1)具有在轨互换性,即主动端具备与不同的被动端捕获、连接、解锁和分离的能力,被动端具备与不同的主动端捕获、连接、解锁和分离的能力。

2)具有容差适应性,即主被动端之间捕获容差自动适应能力,能够适应一定范围内的捕获容差且捕获可靠。

3)具备连接可靠性,即主被动端之间连接精度满足电连接器的容差要求。

1 产品设计

1.1 应用场景

载荷适配器被动端安装在舱外平台上,空载随舱发射入轨。发射时,根据需求确定载荷适配器被动端装舱的位置和数量。舱外试验载荷主要从载荷气闸舱出舱,利用出舱机构将载荷送出舱外,然后由机械臂捕获并转移至舱外平台安装。利用载荷适配器,实现载荷在出舱机构上的安装。考虑到航天员出舱代价和风险,试验载荷设备在舱外平台上的在轨安装、更换和回收等在轨照料工作主要以机械臂操作为主。因此,舱外试验载荷上需安装载荷适配器主动端,试验载荷上行后,在轨由机械臂实现对舱外载荷的转移、安装和更换。

1.2 设计思路

空间站梦天载荷适配器采用捕获、校正、连接、锁紧一体化设计思路,对机构各功能进行集成,提高结构布局的紧凑性和连接分离的可靠性。

在功能实现方面,机械臂提供初始对接条件后,按照粗校正-精校正-断接器插合并形成组合体的流程完成捕获连接;分离时,按其逆过程,即断开断接器并解锁、释放的顺序实现分离,后续由机械臂负责,使得主、被动端相互撤离至安全位置。梦天载荷适配器设计思路如图1 所示,主动端与被动端各部组件互相配合,实现连接分离、流路通断及电信息通断3 大功能。

图1 梦天载荷适配器的设计思路Fig.1 Design idea for the Mengtian payload adapter

1.3 产品组成

空间站梦天载荷适配器由主动端和被动端2 部分组成,其中被动端安装在梦天暴露平台上,主动端安装在试验载荷上,如图2 所示,2 个部分为一体化设计。主、被动端上分别配置电路浮动接口及液路浮动接口。在机械臂辅助操作下,实现主动端(配备试验载荷)出舱转移及初始定位;在适配器主动端捕获锁定装置的作用下,完成对被动端的捕获及锁紧。在锁紧过程中,主被动端完成相对位姿的精确校正,为配置于主被动端的浮动电连接器和液路断接器头/座插合提供初始条件,实现主动端供电、信息和液路的在轨过路联通。

图2 梦天载荷适配器的组成Fig.2 Configuration of the Mengtian payload adapter

除电机驱动外,航天员还可利用舱外通用工具和延伸杆通过手动接口驱动主动端转杯运动,实现主、被动端之间的捕获、校正、锁紧、解锁和分离。载荷适配器主、被动端结构布局如图3 所示。由图3可知,主动端由捕获锁定装置、浮动电连接器插头、浮动液路连接器插头及结构框体组成,捕获锁定装置包含3 处均布的定位槽。被动端由3 处均布的锁柄、浮动电连接器插座、浮动液路连接器插座及结构框体组成。

图3 梦天载荷适配器的结构布局Fig.3 Layout of the Mengtian payload adapter

2 互换性及连接精度设计

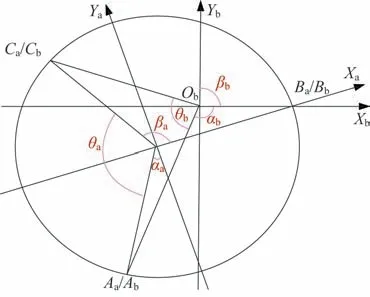

介绍天宫梦天载荷适配器主、被动端定位方式;通过几何分析的方式,对120°分布的杆-槽式对接方式[15]进行数学建模,分析该定位方式互换性、定位精度等特性;通过Matlab 软件,对数学模型进行数值分析,对该定位方式的定位精度展开量化分析。

2.1 杆-槽式定位

梦天载荷适配器依靠杆-槽定位原理进行定位,定位原理如图4 所示。该定位方式具备互换性好、连接精度高等优点。其中位于被动端上3 处均布的锁柄与位于主动端上3 处均布的定位槽配合定位,进而实现载荷适配器主、被动端的连接锁定定位。为电路浮动断接器及液路浮动断接器头座间插合提供初始条件。

图4 主-被动端定位原理Fig.4 Positioning principle at the active-passive end

2.2 数学建模分析

适配器被动端原理如图5 所示。由图5 可知,坐标系为Ob-XbYbZb,3 个锁柄分别为ObAb、ObBb和ObCb。被动端装配完成后,中心角αb、βb和γb为已知常量,而与主动端配合时实际作用点Ab、Bb和Cb在锁柄ObAb、ObBb和ObCb上的具体位置,随主动端U 行槽分布误差而变化。

图5 被动端原理Fig.5 Principle at the adapter passive end

被动端锁柄在任意有效作用长度ra(AbOb)、rb(BbOb)、rc(CbOb)下,定位作用点Ab、Bb、Cb间距离表达式如下:

适配器主动端原理如图6 所示。

图6 主动端原理Fig.6 Principle of the adapter active end

其中坐标系为Oa-XaYaZa,U 型槽位置与中心连线为OaAa、OaBa、OaCa。假设适配器主动端U型槽分布半径为理论值R=66 mm,在给定中心角αa、βb、θc的情况下,各定位作用点Aa、Ba、Ca间距的表达式如下:

组合体原理如图7 所示。

图7 组合体原理Fig.7 Principle of the connection assembly

当锁柄ObAb、ObBb和ObCb分别 与主动端U 型槽点Aa、Ba和Ca点重合时,可证明适配器主、被动端能实现有效连接。可等效为证明存在ra、rb、rc,下述3 个等式成立:

代入可得表达式如下:

适配器被动端锁柄角度误差范围为±0.1°,主动端定位槽分布角度误差范围为±0.1°,因此适配器主、被动端互换性问题及连接精度问题可转化为主、被动端中心角αa、βa、αb、βb在119.9°~120.1°范围内时,未知数为被动端锁柄在任意有效作用长度ra(AbOb)、rb(BbOb)、rc(CbOb)的方程组是否存在正实数解及有效作用长度rb(BbOb)相对理论值的偏差大小问题。

2.3 数值计算

通过Matlab 软件计算当被动端各中心角αb、βb在范围119.9°~120.1°内取值,主动端各中心角αa、βa在范围119.9°~120.1°内取值时,未知数为被动端锁柄在任意有效作用长度ra(AbOb)、rb(BbOb)、rc(CbOb)的方程组存在正实数解,范围为65.76~66.24 mm。因此,证明组合体可实现有效连接,即按现有设计精度,载荷适配器主被动端可实现连接锁紧,具有互换性。

通过计算可得主被最大定位误差为0.24 mm,最大角度误差为0.18°。

3 试验验证

3.1 试验方法

采用对接机构性能试验系统对载荷适配器连接过程进行模拟。对接机构性能试验系统如图8 所示,为半物理试验系统,具备模拟在机械臂辅助情况下载荷适配器捕获、连接、锁紧过程的功能。试验台主要包括试验台机械台体、驱动系统(6 自由度机器人和机器人驱动器)、力测量与仿真系统(六维力传感器、采集板卡、动力学仿真模型)、控制系统(控制上位机、下位机)及监视与显示系统,系统组成如图8 所示。

图8 对接机构性能试验台Fig.8 Performance test bed for the docking mechanism

采用工业机械臂模拟实验舱机械臂实现力阻抗模式,其中载荷适配器主动端安装于机械臂末端,载荷适配器被动端安装于机械台体。对机械臂定位系统进行标定后,设置载荷适配器主被动端初始状态,由机械臂携带载荷适配器主动端施力运动,通过机械臂阻抗控制配合主被动之间的机械界面导向,最终实现与被动端完成捕获,与主被动端连接。载荷适配器主、被动端连接完成后,通过激光跟踪仪测试系统测试主被动端连接精度,载荷适配器连接精度测试系统如图9 所示。

3.2 试验结果

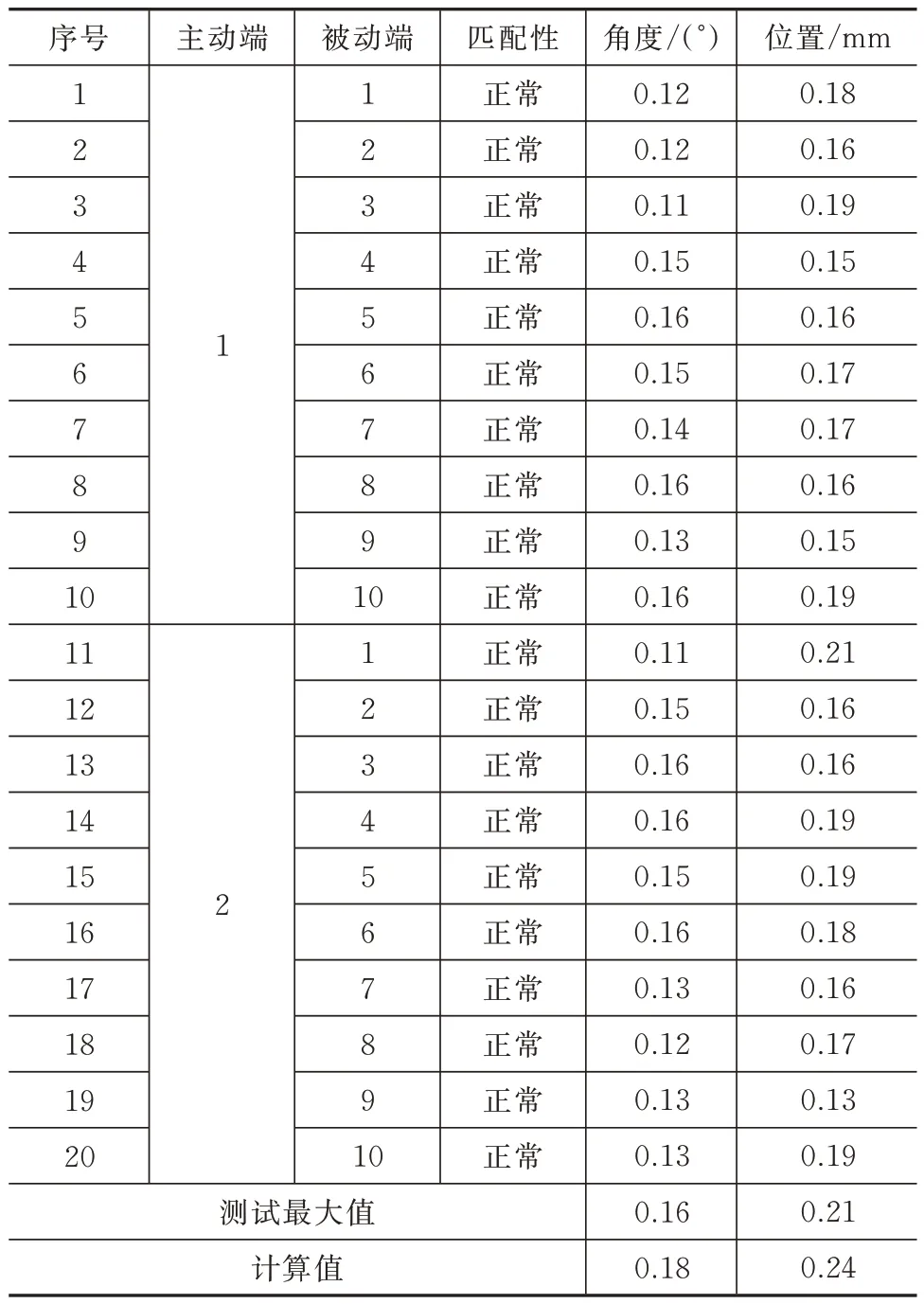

为验证适配器产品互换性指标及连接精度指标,设计生产2 台主动端产品及10 台被动端产品,通过排列组合方式,开展逐对互换性匹配及连接精度试验验证。在机械臂的辅助下完成主、被动端产品连接锁紧,锁紧完成后,测试主、被动端产品连接精度。测试结果见表1。由表1 可知,参与测试的2 台主动端产品可分别与10 台被动端产品完成匹配连接,且连接角度误差与位置误差均满足指标要求。

表1 载荷适配器连接精度试验表格Tab.1 Connection accuracy tests on the Mengtian payload adapter

3.3 试验小结

通过对载荷适配器多台产品进行互换性匹配测试及连接精度测试,可得如下结论。

1)参与试验的载荷适配器主动端、被动端产品具有良好互换性性能,与上文理论分析结果相匹配。

2)20 个工况对接试验完成后,连接精度测试显示最大角度偏差0.16°,最大位置偏差为0.21 mm。上述数值均在理论分析最大误差值0.18°及0.24 mm 范围内。测试结果与理论分析结果向相匹配。

3)在进行一定精度控制前提下,3 处120°均布的杆-槽式定位构型具备较好的互换性性能,且对接精度满足使用要求。该构型可作为后续空间对接机构设计选型时的优选构型。

4 结束语

介绍梦天载荷适配器产品,并对产品互换性和连接精度性能进行理论分析及试验验证。

1)介绍梦天载荷适配器工作过程、产品组成及杆-槽式定位原理;对3°~120°均布杆-槽定位方式展开数学建模分析,通过分析数学模型,得出该定位方式具有良好的定位精度及互换性能,在后续空间对接机构设计过程,可作为备选构型优先考虑。

2)对适配器产品互换性及连接精度特性进行理论计算及设计,分析结果表明,在主动端定位槽分布精度±0.1°、被动端定位锁柄分布角度精度±0.1°的情况下,适配器定位位置误差≤0.24 mm,角度误差≤0.18°;最后设计了20 个试验工况,通过2 台主动端产品,分别与10 台被动端产品进行逐个对接测试,各工况主被动端匹配性良好,最大位置误差0.21 mm,最大角度误差为0.16°。

梦天载荷适配器采用的杆-槽式对接方案具备较好的互换性,且对接精度可满足使用要求。