小卫星星座批产研制模式设计与实践

阎梅芝,张永强,赵志明,魏建光,韩 毅,常新亚,于兆吉,果琳丽,冯振伟

(1.航天东方红卫星有限公司; 2.北京跟踪与通信技术研究所; 3.北京空间机电研究所:北京 100094)

0 引言

近年来,美国太空探索技术公司(SpaceX)推出的星链(Starlink)计划掀起了低轨大规模星座的发展热潮[1]。提高卫星的时间分辨率,不断促进低轨卫星的轻小型化、高集成度以及快速、批量发射与部署是小卫星应用所要追求的永恒主题。随着用户对于卫星系统应用与部署需求的提升,对小卫星快速研制[2]、出厂发射效率、快速组网等均提出了更高的要求,国外从铱星(Iridium)、全球星(Globalstar)到星链(Starlink)等星座的研制模式也发生了颠覆性的变革,包括研制和技术状态的低成本、标准化,测试、验证模式简化(如抽样验证)等,目前已达到年发射上千颗卫星的规模。国内的卫星研制也逐渐从传统全流程模式向星座快速、批产模式过渡,在年发射数十、数百乃至数千颗卫星的发展过程中,需要不断尝试新流程、新方法、新模式,并开展实施与验证工作。

本文以某批产星座研制过程与实际验证结果为案例,阐述基于当前生产模式,为实现500 kg 级小卫星批产已开展的一系列优化措施与创新方法,以期为促进后续低轨小卫星星座高效规模化部署提供借鉴。小卫星批产模式在整星层面对于卫星总装、集成与测试(AIT)期间的多线程并行、流水线节拍式工作策划、总装、测试、环境试验与发射场技术等均需要基于批产需求开展专项设计与优化工作,且批产星研制、AIT、发射场等各阶段工作优化和效率提升均在其科研/首发星已开展全流程充分验证的前提下开展。

1 小卫星批产研制模式概述

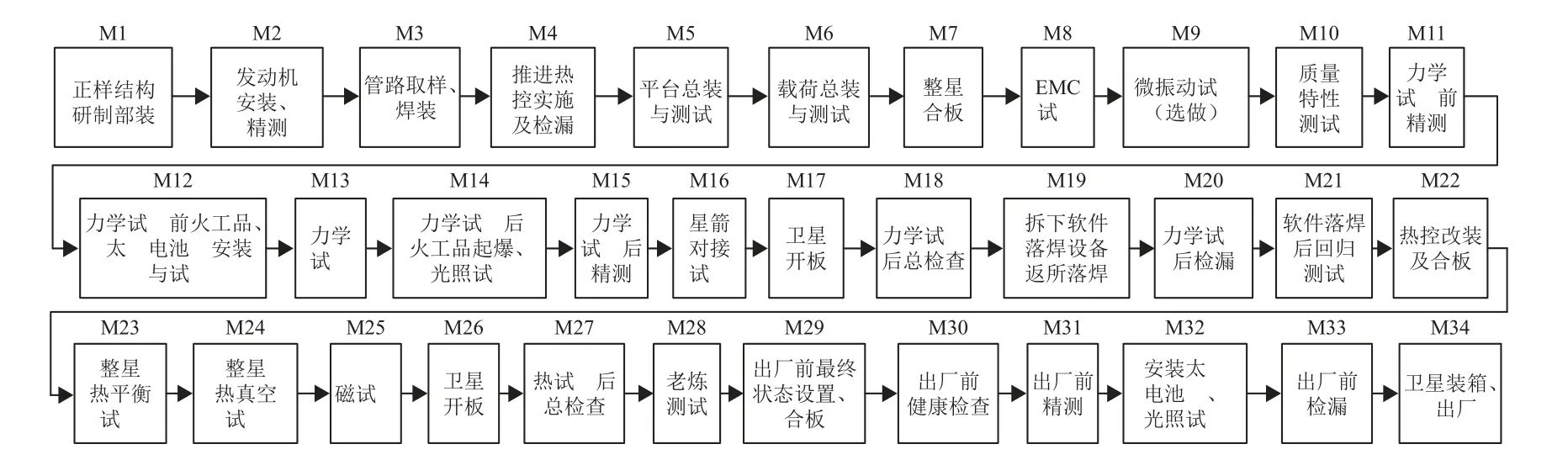

常规小卫星或星座科研/首发正样卫星AIT 流程(以采用流程更加复杂的化学推进产品为例)如图1 所示,主要的工作项目包括结构、推进、管路部装,平台、载荷产品安装与综合测试,力学、光照、热平衡、热真空、电磁兼容性(electromagnetic compatibility, EMC)等试验测试[3],试验前后合板、开板(以及状态设置、确认与测试),软件落焊与回归测试,精测、检漏、质测,出厂前卫星最终状态设置与测试等。全过程中整星至少需合板3 次、开板2 次,且各项大型试验需多次状态设置、试验前后测试与转运工作。根据型号实际研制经验,按照上述流程,即使是一步正样的卫星,整星AIT 流程一般也需要1 年以上。

图1 传统小卫星AIT 流程Fig.1 AIT process for traditional small satellites

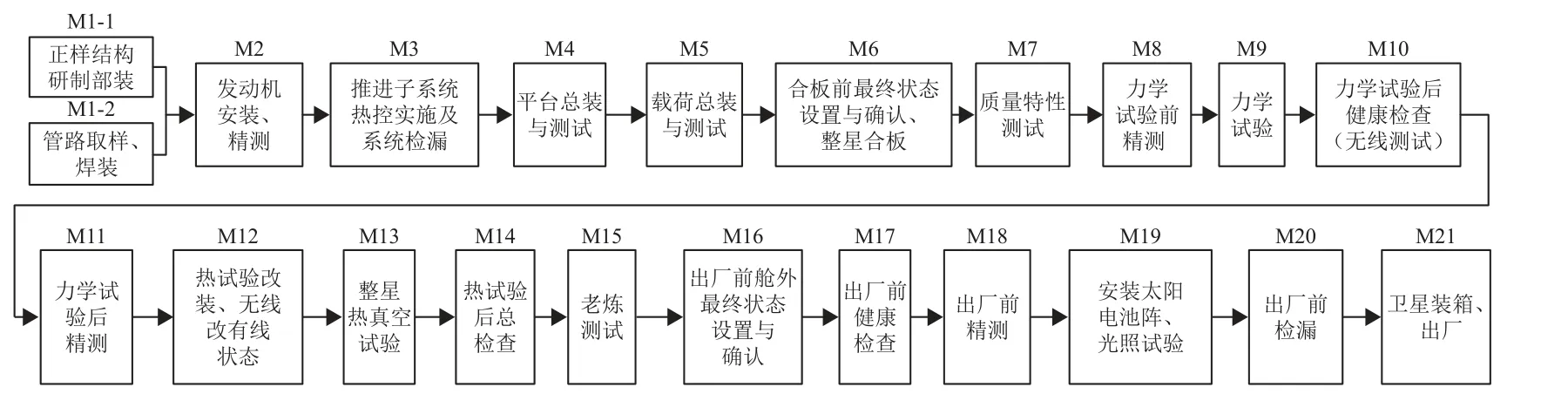

对标年出厂数十颗星的小卫星星座批产需求,如果仍按照上述流程执行,将耗费大量的人力物力,且存在不能满足型号计划要求的风险。为了降本增效,考虑批产星技术状态已固化且星上产品已经过科研(首发)星全流程验证,除与卫星ID、识别字等相关的软件、参数设置外,其他产品技术状态与科研星完全一致的情况,精细识别和分析耗时长、无法并行的环节,同时精简、优化需反复操作的流程,确认关键环节并提出相应的优化措施,包括全流程仅一次合板即最终状态,取消软件落焊、热平衡试验等项目,减少精测、检漏次数,实现管路模板焊装与结构加工并行实施,缩短长线工作项目周期等。对流程优化期间所需考虑与解决的问题进行试验验证后得到优化的批产小卫星AIT 流程,如图2 所示,优化后整星AIT 流程可缩减至3 个月。后文将对具体的优化措施以及实施与验证情况按照总装与测试、环境试验等进行分类阐述。

图2 批产小卫星AIT 流程Fig.2 AIT process for batch production of small satellites

2 批产小卫星总装与测试流程优化

为实现批产星大幅缩减AIT 周期的目标,对传统流程中占用周期较长、存在反复操作的项目进行重点优化,主要措施包括:卫星全周期仅一次合板即最终状态;产品交付即落焊,取消软件落焊与回归测试环节;投产工艺底板,实现结构生产与管路部装并行工作;减少精测、检漏次数等。

2.1 整星仅一次合板即最终状态

要实现整星一次合板即最终状态,需要考虑和解决如下问题:1)环境试验、出厂前后需在舱外完成射频通道有线与无线状态切换与测试;2)论证试验验证出厂前不再更换敏捷卫星在舱内所安装的控制力矩陀螺(CMG)、制冷机等可动部件隔振器的可行性;3)具备合板状态下姿控分系统闭环测试能力。

2.1.1 在舱外开展有线/无线状态切换

常规卫星在正样研制过程中至少需合板、开板3 次(力学试验前后、热真空试验前后、出厂前后等),批产星可通过优化流程实现一次飞行状态总装,即单机设备齐套后,舱内状态按照飞行状态设置到位,卫星仅合板一次,不再开板拆装舱内设备。这就需要在第一次合板前完成电缆紧固、热控实施、拍照确认等原出厂前需要做的工作。此外,星内射频通道一般在力学试验、出厂前为无线状态,热试验、出厂前老炼测试时为有线状态,要实现一次合板,则无线/有线状态的切换需在舱外进行操作。经批产星座实际验证,不论射频天线为无源天线还是有源相控阵天线,在设计时预先考虑均可实现无线/有线状态的舱外操作与切换。同时,须将力学、热试验传感器均设置到舱外,舱内无传感器。

2.1.2 批产星力学试验后不再更换隔振器

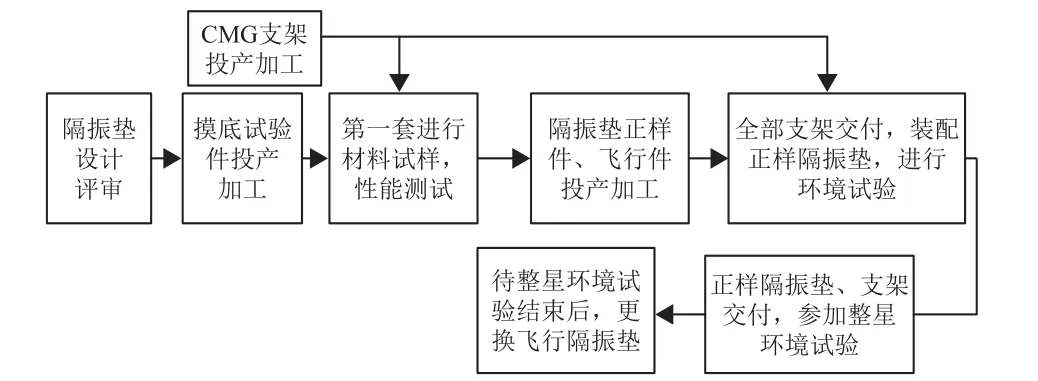

对于部分配置CMG 的敏捷卫星[4]或者其他配置隔振器的可动部件类产品(如动量轮、制冷机[5]等),为保证可靠性,在经历整星力学试验后,出厂前需按惯例更换新隔振器或隔振器内的隔振垫[6]:在正样阶段投产若干隔振器正样件、飞行件并进行相关试验,正样件用于进行单机验收级振动、冲击、热真空试验,完成单机试验后交付整星,参加系统级力学、热真空试验以及正样阶段整星电测,并在卫星最后一次合板前全部换装为飞行件,从而保证上天的飞行件所经历的环境试验损伤累积最少,保证在轨运行期间组件的可靠性与寿命,以尽量减少其上天后在真空环境下析出的挥发物,避免挥发物凝结在相机光学镜片上降低成像质量。

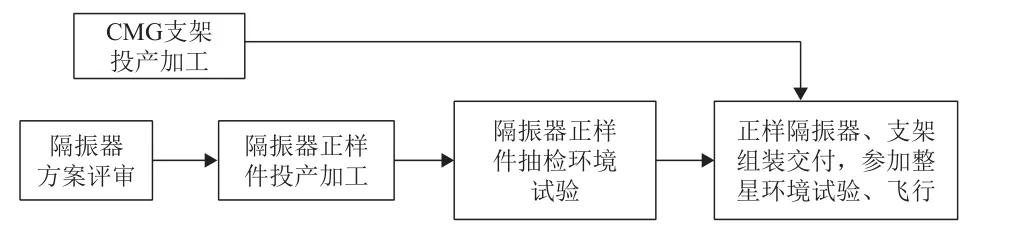

批产型号委托隔振器研制单位开展了专项试验验证,为取消出厂前更换隔振垫的可行性提供试验数据与理论支撑。科研星与批产星CMG 隔振器研制流程分别如图3 和图4 所示。

图3 科研/首发星CMG 隔振器研制流程Fig.3 Flow chart of CMG vibration isolator development forscientific/first launch satellites

图4 批产星CMG 隔振器研制流程Fig.4 Flow chart of CMG vibration isolator development for batch production satellites

批产星采用隔振器批次性抽检方式,被抽检的隔振器完成所有的环境试验验证,不再交付整星产品安装;在抽检件所有试验结果满足要求的前提下,同批次剩余隔振器仅进行小量级扫频与真空烘烤试验,交付后经历整星大型试验与测试后随整星发射。以ZN 系列硅橡胶材料隔振垫为例,其依次经历了模拟主动段力学试验(包括正弦、随机、冲击试验等)、模拟在轨段试验(包括辐照试验、疲劳试验等),结果表明,经历全周期试验后的隔振垫与原飞行件隔振垫的隔振效率基本一致,CMG 指向精度变化在要求的范围内。上述取消出厂前隔振器更换流程已在多颗批产星实际研制中实施,入轨后卫星各项性能均满足要求,验证了该批产化流程的可行性。

2.1.3 合板状态下具备姿控分系统闭环测试能力

姿控闭环测试是将姿态敏感器与执行器、姿控软件协同配合,模拟、验证在轨飞行程序的关键测试环节[7],一般在整星开板阶段进行第一次测试,此后在整星热真空试验、老炼测试、大型试验后总检查等阶段需进行测试。常规卫星不具备合板状态下开展闭环测试的条件,主要原因为:闭环测试状态下,在入轨段“卫星消初偏”等多个模式下,姿控软件将控制各推力器喷气;而为保证推进系统的安全性、可靠性与寿命,除推进部件专项测试外,其他测试过程中不允许推进喷气。一般做法为,除推进专项测试外,在姿控分系统中心控制单元涉及推力器输出的电连接器上串接工艺电缆,将所有推力器驱动信号线接点设计为空,其他接点线缆保留。按照一次合板的批产流程,该工艺电缆需在合板前拔下,因此需解决合板状态下开展姿控闭环测试时禁止输出推力器信号的问题。实现方案可分为硬件与软件两种方式:硬件方式为将推力器驱动脉冲控制信号线引至星表插头,并投产短接电缆设置其通断状态;软件方式为在姿控软件中增加选择分支与相关的设置指令,如发送“推进输出禁止”令姿控软件选择禁止推进输出的分支,该分支仅用于合板状态下开展地面闭环测试时使用。考虑到硬件方式对整星电缆网、结构改动较大且存在一定的安全隐患,批产小卫星对基于软件方式的合板开展姿控闭环测试方法与流程进行了充分验证,可有效满足批产需求。

2.2 取消软件落焊环节

首发星存在部分具有落焊需求的新研软件,一般需在完成整星电性能测试或力学试验,验证软硬件功能、性能正确后,从整星拆下返回产品研制单位再开盖落焊,并在补充完成单机测试与试验后返回整星开展回归测试,这样的软件落焊环节一般占用整星主线约20 天。

批产星整星、产品状态与科研星一致,需落焊的软件已在科研星研制过程中进行了充分验证,为取消软件落焊环节提供了可能性。因此为进一步缩短批产星研制周期,单机研制过程中可要求各单机研制单位在产品交付前直接进行软件落焊,即所有继承性好的产品交付即落焊,整星研制过程中不再安排软件落焊环节。

2.3 结构生产与管路部装并行工作

常规卫星正样结构研制与管路取样、安装、焊接工序[8-9]为串行流程,其中正样结构研制周期一般为1 个月以上,结构验收后至管路焊接完成周期为25 天,两项工作均耗时较长,将严重影响批产星研制进度。为使上述两个工序可并行完成从而缩短主线周期,提出采用管路模板的方法,即:投产工艺底板,在结构加工的同时,除贮箱上下口和局部星上断点外,在模板上提前完成其余管路焊缝的焊装工作;待正样整星结构到厂进行已焊接管路分组的复装,并将剩余星上断点焊缝焊装完成后即可开展后续总装工作。此举经批产星实际验证,可将管路焊装主线由25 天压缩至5~7 天。优化后的管路焊装流程如图5 所示。

图5 批产星优化后的管路焊装流程Fig.5 Flow chart of pipeline welding after optimization for batch production satellites

2.4 其他总装与测试项目优化

除上述流程优化项目外,对于批产星研制过程中的精测、检漏以及其他测试项目亦可进行优化。传统卫星的精测、检漏时机为推进安装后,平台、载荷设备安装后,力学试验前,力学试验后以及出厂前,部分卫星在发射场还要开展。面向批产星,对精简精测与检漏环节进行了实际验证,最终确定批产星全流程仅开展:2 次检漏,分别在推进发动安装后与出厂前;3 次精测,分别在发动机安装后、力学试验前后。同时精简了部分精测具体实施工作——如舱外相控阵天线的波束宽度量级为°,因此′级或″级的安装精度误差对其指向精度的影响可忽略,故在后续批产星研制过程中不再对其进行精测,产品交付时亦不再安装精测镜。经多个批产星AIT实际实施与在轨验证,所有天线在轨传输、指向功能均正常。

根据批产星优化后的AIT 研制流程,对每个阶段测试项目进行固化与优化,将传统测试项目进行合并或并行开展,例如力学试验简化每个方向振后测试项目,仅开展各分系统、部件软硬件功能与通道健康检查,每个方向测试耗时由传统卫星的3~4 h缩减为1 h 以内,在测试完成后再将卫星吊装下振动台,减少反复设置地面测试设备、天线、电缆等的时间。批产星在力学试验后完成整星无线状态健康检查,保证整星各分系统功能与所有通道正常的前提下,将总检查与模式测试放待热真空试验完成后详细开展,出厂前的部分测试项目与老炼测试融合开展。

3 批产小卫星环境试验流程优化

对于重量500 kg 级的小卫星,环境试验的周期在整星正样研制过程中占比较大,且需要在力学振动台、热真空罐、EMC 试验室、磁试验室等试验场地之间多次转运。由于科研星已经完成了完整的环境试验验证,且批产星与科研星的技术状态基本一致,可对试验项目与状态、流程等进行充分优化,进一步提升批产星AIT 阶段工作效率。试验项目优化的原则为保证卫星验证充分、安全性、可靠性与寿命。具体优化措施包括:如无特殊要求,取消以验证卫星设计状态为目的的试验,如热平衡、EMC、磁、微振动、力学试验前后的光照试验(仅保留出厂前光照试验),通过控制产品一致性来保证整星特性;保留旨在验证卫星可靠性与强度的热真空与力学试验,并对整星力学试验时不带太阳电池阵的可行性进行了充分论证与试验。

3.1 取消部分环境试验项目(热平衡、EMC、磁试验等)

为进一步提升批产星研制效率,对批产星可精简的试验项目进行取消尝试与验证,主要取消部分旨在验证整星设计状态是否合理,而此类设计状态已经过科研星相关试验充分验证,无须在批产星上重复验证的试验项目。

目前已在某批产星验证的流程包括取消整星热平衡试验仅开展热真空试验,需要注意的变化点包括:在热真空试验初期,为避免部分行波管放大器等射频设备过早开机产生低气压放电现象,需调整部分模式;在第二个循环或真空罐内环境稳定、射频设备放气充分后再对其进行开机测试。在未取消热平衡试验时,由于第一个工况一般为低温工况,大功率射频设备不需开机,因此不存在该问题。

某光学遥感批产星还对整星取消微振动试验、EMC 试验与磁试验的流程进行了验证,采取的措施包括严格控制批产星状态与科研星一致、用理论计算替代试验测试等,适用于对EMC 与磁特性无特殊要求、无高精度要求的卫星。

对于更大规模的批产星座研制,可对大型试验的抽检或取消方案进行论证与策划[10-11],即同批次批产卫星中,仅抽取部分卫星开展力学或热真空等环境试验,其他卫星可不再开展,从而进一步提升批产卫星研制效率。

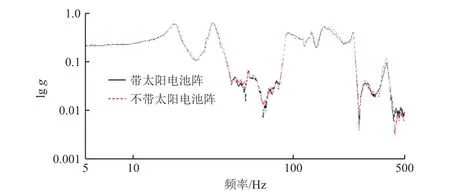

3.2 开展专项试验验证力学试验不带太阳电池阵的可行性

科研星完整的力学试验流程为:力学试验前分别安装每个太阳电池阵及其展开火工品并光照,力学试验带太阳电池阵完成后,通过火工品起爆展开太阳电池阵并光照。考虑到力学试验前后光照将占用主线研制流程约3~5 天,且太阳电池阵生产周期较长,交付时间可能晚于力学试验,批产小卫星抽取一组批产星在带与不带太阳电池阵(为避免过试验,不带太阳电池阵仅完成小量级特征级扫频试验)开展整星力学试验时,对星上不同设备的振动响应进行测量与比对。太阳电池阵的力学试验已在单机研制过程中完成。图6 所示为某批产星带与不带太阳电池阵开展整星力学试验时,主传力路径上关键位置处的特征级频响曲线对比,可以看出,两种试验状态下,卫星三个方向的特征曲线一致性较好,卫星力学特性基本一致,即太阳电池阵对卫星主传递路径力学特性无明显响应,表明不带太阳电池阵进行整星振动试验的力学环境可满足环境适应性与可靠性筛选的要求。因此,某系列卫星在后续所有批产星中均不带太阳电池阵开展力学试验,经多颗已成功发射卫星的主动段与在轨验证,卫星功能、性能均满足要求。

图6 某批产星带与不带太阳电池阵开展力学试验时星上关键位置处测点特征级频响曲线对比Fig.6 Comparison of characteristic frequency response curves for key measurement points on a batch production satellite in mechanical test with and without solar-array wings

部分卫星在安装太阳电池阵时需要旋转方向放置,且旋转方向后存在部分推力器倒置的情况;而根据推力器产品使用规范,推力器倒置时不允许承受火工品起爆等较大的冲击。为避免上述情况,首发星等带太阳电池阵开展力学试验的卫星所采取的做法是:对于旋转方向后倒置的推力器,先安装工艺推力器,待力学及光照试验完成后再整星开板,更换为正样推力器,并重新检漏。而对于力学试验不带太阳电池阵的批产星,由于不再存在力学试验后火工品起爆所造成的冲击,可以在推力器第一次装星时即全部采用正样产品,从而不再需要为将部分工艺推力器更换为正样推力器而单独增加卫星开板环节,有利于缩短整星研制周期。另外,力学试验不带太阳电池阵在精简流程、缩短研制周期的同时,还可节约太阳电池阵起爆所耗费的火工品等成本。

4 批产小卫星发射场流程优化

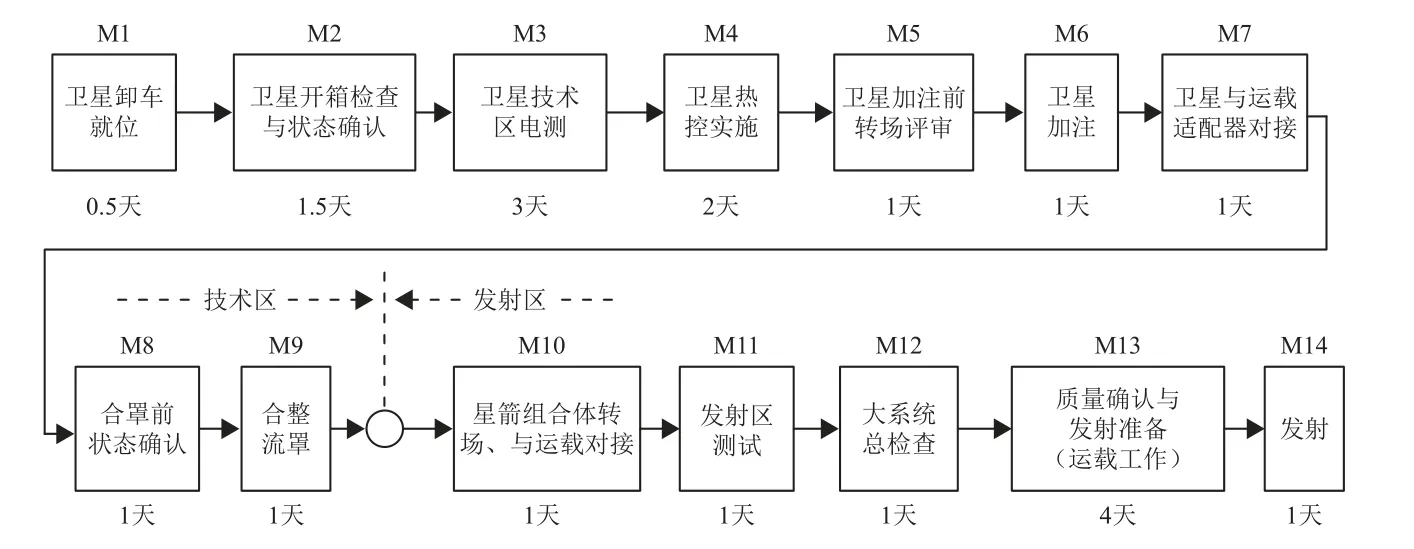

为实现批产卫星快速在轨组网,在通过上述措施实现快速AIT 的基础上,还需对发射场的工作项目与流程进行全面优化,以实现快速发射。按照传统的发射场测试流程,发射场工作周期平均为55 天,包括技术区卫星开板、高频通道有线测试、合板、高频通道无线测试、太阳电池阵安装、光照试验、加注测试及发射区测试等项目[12-13]。近年来,随着小卫星带翼运输逐渐得到应用和推广,发射场不再进行开板测试,将诸如太阳电池阵安装、电池阵展开状态下的光照试验、各分系统详细部件测试等原有的发射场测试工作均融合到出厂前状态设置阶段的测试项目中;同时,采取发射场全无线测试,以健康检查与接口测试为主,最终将批产星发射场测试周期平均值缩减为20 天左右。优化后的发射场工作流程如图7 所示,卫星运输至发射场后首先进行开箱以及舱外所有设备、机构、部件状态的确认、拍照与检查工作,其中技术区测试仅需2~3 天,总装最终状态实施工作为2 天,发射场不再开展精测与检漏等工作。

图7 批产星发射场工作流程Fig.7 Work flow chart at launch site for batch production satellites

优化后的发射场测试流程也给综合测试的状态控制、测试依据的制定等带来新的挑战,包括发射场测试期间分系统间并行、协同测试的科学安排,特定状态下禁发指令的提前制定,产品、测试人员相关安全措施等。为进一步提升发射场工作效率,可通过论证、落实出厂前完成推进剂加注等开展流程优化,以满足后续更大规模星座建设需求。

5 结束语

本文总结了为实现批产小卫星快速研制与快速发射等目标,在整星研制过程中所需开展的大型试验、总装、综合测试等相关工作的优化项目,阐述了其具体实施方案、解决措施与验证情况,以及对于提升AIT 效率的实际效果,最终将批产星AIT周期由1 年以上缩减为3 个月,将发射场工作周期由35~55 天缩减为20 天,在小卫星批产领域实现了阶段性里程碑,为后续更大规模星座建设奠定了良好的基础。随着技术进步与未来低轨大规模星座突飞猛进的发展,对此类星座研制与发射效率必将提出更高的要求,卫星批产流程也将迎来新一轮的变革与持续创新。