综放首采工作面异常矿压显现分析及控制措施

张宏龙

(汾西矿业集团高阳煤矿,山西 孝义 032300)

0 引言

综放工作面的主要事故类型包括端面顶板冒顶事故、煤体片帮事故和机械故障事故等,并且主要发生在工作面来压期间。调查统计表明,造成这些事故的主要原因是工作面矿压显现异常,工作面机械设备特别是液压支架不适应异常矿压显现规律,或者端面距过大、液压支架操作不当、工程质量管理不善等。基于此,有必要对采场矿压显现特征如液压支架工作阻力、顶底板破坏特征、煤壁破坏特征等进行实时观测,并对大量的观测数据进行统计分析,从而得出采场矿压显现规律。通过对液压支架的适应性进行分析,最终确定采场支架-围岩耦合关系及关键控制指标,提升采场围岩的管理水平,保障安全生产[1-4]。针对9102工作面的矿压显现特征进行分析,并制定出具体的应对方案和措施,从而保障采场围岩稳定和生产安全。

1 工程概况

9102 工作面是采区首采工作面,主采9 号煤层,煤层平均厚度6.2 m,平均倾角2°。工作面倾斜长度为172 m,走向长度1 100 m,割煤高度3.1 m,放煤高度3.1 m,采放比约为1∶1。本工作面回采采用常规的倾斜长壁后退式采煤法及综采放顶煤工艺,全部垮落法管理顶板。工作面附近尚未有其他工作面回采活动,北部至矿界,东部为盘区大巷,西部为未开拓区,南部为采区大巷。工作面采用MG300/701-WD 型交流电牵引采煤机,安装113 台ZF7200/20/32 型支撑掩护式液压支架;2 台ZFG7200/20.5/33 型过渡液压支架,分别位于上下端头;安装2 部SGZ764/500 型可弯曲刮板输送机,分别负责割煤和放煤的运输任务;使用1 台SZZ-764/132 型转载机。煤层赋存整体较稳定,受地质变化的影响,局部煤层顶板较破碎,煤层顶底板岩性情况如表1 所示。地质说明书显示,9102 工作面回采过程中将揭露12 条较大断层,其中2 条逆断层、10 条正断层,落差2.5~8.5 m,对工作面影响较大。

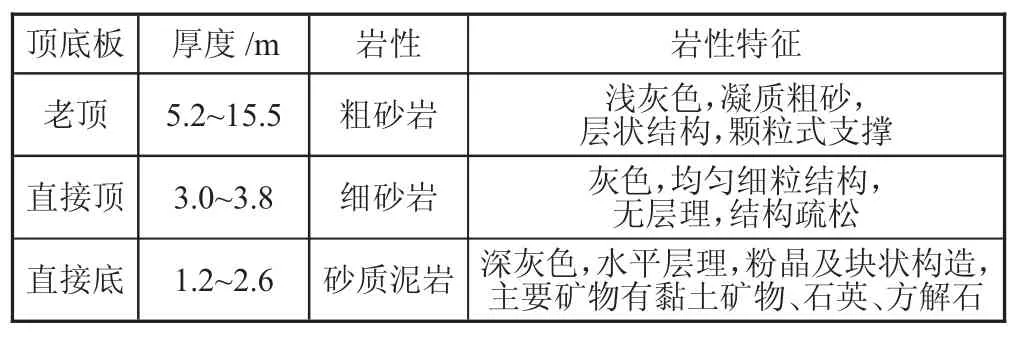

表1 煤层顶底板特征表

2 工作面常规矿压及异常矿压显现特征分析

2.1 工作面常规矿压观测

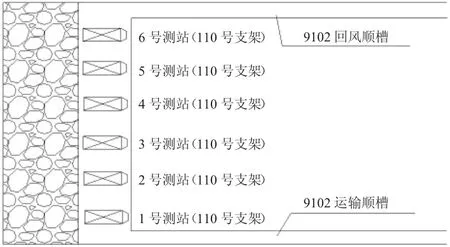

工作面矿压观测的主要工作是通过监测监控系统对工作面实际矿压显现情况进行记录,根据记录的内容进行分析,确定工作面初次来压、周期来压等各项基本数据,为其他工作面初采、本工作面后续回采工作提供指导,同时验证本工作面支护形式是否达到要求强度,以及实施的矿压分析、指导是否符合实际情况,工作面支护是否达到要求强度,从而形成矿压观测闭环管理体系[5-6]。课题组综合相关理论、实践成果和矿井实际经验,于6 月1 日—7 月27 日对9102工作面进行了57 d 的矿压观测。沿9102 工作面均匀布置6 个测站,分别设在10 号、30 号、50 号、70 号、90 号、110 号支架处,具体测站布置如图1 所示。

图1 9102 工作面矿压观测测站布置图

经过矿压观测及统计分析,工作面平均初次来压步距达到34.5 m;工作面前4 次周期来压步距分别为17.43 m、17.03 m、17.57 m、17.73 m,平均步距达到17.73 m;在工作面倾斜方向上,10 号支架测站平均步距达到18.65 m,30 号支架测站平均步距达到18.25 m,50 号测站平均步距达到16.73 m,70 号支架测站平均步距达到16.18 m,90 号支架测站平均步距达到17.13 m,110号支架测站平均步距达到17.8 m。整体周期来压情况如表2 所示。

同时,对工作面液压支架立柱全部液压信息分布特征进行研究,在工作面回采过程中,实施了全程矿压观测,在工作阻力方面,大部分液压支架的工作阻力没超过额定值,支撑效果良好,但在工作面来压过程中,个别液压支架安全阀开启,起到了保护油缸和管路的作用。从表3 中来压与未来压时的工作阻力数据可知,整体上工作面中部液压支架的工作阻力值较大,动载系数也较大,两端的液压支架工作阻力值相对较小,动载系数也较小,符合常规的矿压显现特征。

表3 9102 工作面支架在来压与未来压时工作阻力

2.2 工作面异常矿压显现特征分析

工作面老顶周期来压期间,来压动载系数的平均值为1.36,整个工作面立柱液压值均较未来压时增大,其中工作面中部和下部支架立柱的液压值均大于工作面上部支架立柱的液压值。工作面中部老顶周期来压时支架立柱的液压值达到36.5 MPa,而未来压时仅仅为25.8 MPa,来压时和未来压时立柱液压值之比为1.41,这说明工作面中部矿压在来压和未来压时区别较明显。

9102 工作面顶板来压与未来压时围岩状况如表4 所示。从表4 中可以看出,工作面在非来压期间,煤壁片帮深度和架前漏顶程度均不明显,工作面端面煤岩体控制效果良好,有利于工作面快速推进;但在工作面来压期间,受矿山压力的反复扰动,端面煤岩体变得极为破碎,煤壁片帮深度显著增加;同时,由于存在梁端距,碎裂煤体也出现了漏冒,最大冒高达到了0.78 m。因此,要加强工作面过断层等特殊时段的顶板管理工作,防止恶性冒顶事故的发生。

表4 9102 工作面顶板来压与未来压时围岩状况 单位:m

3 采场围岩控制实践及效果评价

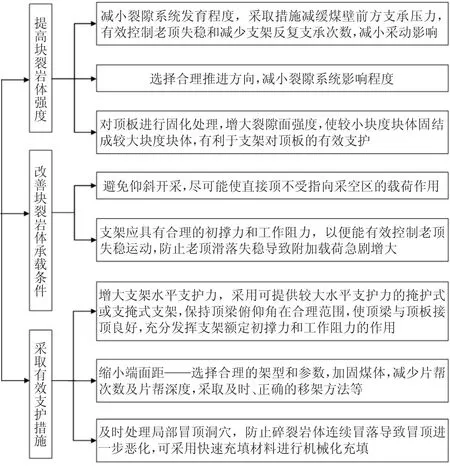

端面煤岩体控制应以日常科学的顶板管理和支架的正规支护为基础,据此设计了综放工作面采场围岩控制体系,如图2 所示。整个体系分为三个方面:一是提高块裂岩体强度,避免频繁操作液压支架,减少支架反复支承次数,同时使支架初撑力达标,减缓煤壁前方支承压力,在特殊时期对顶板采取加固处理等措施;二是改善块裂岩体承载条件,避免仰斜开采,保障支架合理的初撑力和工作阻力,提高支护强度等;三是采取有效支护措施,包括增大支架水平支护力,缩小工作面端面距,采取更及时、更合理的移架方式,以及及时处置工作面冒顶事故等措施。此外,需高度重视提高液压支架的管理水平,包括加强日常的维修维护、优化液压支架的工况条件、确保液压支架应有支护能力的发挥。

图2 综放工作面采场围岩控制体系

在实际生产过程中,应高度重视液压支架与采场围岩协同支护作用的发挥,协同支护作用发挥得好,就可以充分利用围岩的自承载能力来控制围岩变形,发挥事半功倍的效果;协同支护作用发挥得差,围岩的载荷则主要由液压支架来承担,当液压支架承载能力不足或者处于较差的工况条件时,就会发生端面冒顶片帮事故。在具体的指标控制方面,应该将支架梁端距控制在0.2~0.4 m,使液压支架的工作阻力不低于7 000 kN,将液压支架前立柱走向倾角控制在85°左右,从而提供给煤壁一定的水平支护力。除此之外,还必须加强液压支架的使用管理工作,例如,工作面周期来压期间,支架工必须跟紧煤机前滚筒拉架,煤机司机控制好割煤速度,出现煤壁片帮增加、悬顶面积增大等漏顶征兆时,为了保证快速推进,可以适当提高采煤机割煤速度;当工作面局部压力较大或有漏顶预兆时,在刮板运输机可弯曲程度内,实行局部反复割煤,快速推过压力集中区;周期来压期间,尽可能超前拉架,针对压力集中区域应采用带压擦顶拉架,但必须保证支架一次拉到位,并充分发挥护帮板的作用;加强液压系统及液压支架的检修和维护,保证所有液压支架能够达到初撑力,保证所有支架的立柱、平衡油缸安全阀能够正常开启。

4 结语

作为首采工作面,矿区上下高度重视9102 工作面采场矿压观测及端面煤岩体控制,在分析常规情况及异常情况下矿压显现特征的基础上,对采场矿压显现规律进行了深入研究,并基于此研究成果实施了采场围岩控制实践,得出液压支架梁端距应控制在0.2~0.4 m、液压支架的工作阻力应不低于7 000 kN、液压支架前立柱走向倾角控制在85°上下等关键指标,使得采场支架-围岩系统的支护能力高效、可靠,有力保障了工作面的安全生产。