矩形坯非连续性脱方问题研究

毛伟龙,冯振亮,李善阳

(日照钢铁控股集团有限公司,山东 日照 276800)

0 引言

日照钢铁控股集团有限公司(全文简称“日钢”)第一炼钢厂H 型钢生产线主要生产小型钢材。为保证轧制质量,要求矩形坯横截面对角线之差≤9 mm,该指标超标时,H 型钢在轧制过程中会出现扭曲等轧废问题。

近期H 型钢生产线出现了脱方事故,并且呈非连续性出现,生产过程中采取降速措施降低脱方量。该问题对生产节奏及H 型钢的生产造成了较大影响,铸坯非连续性脱方出现呈现非连续性、无规律性,致使脱方原因难以发现,成为限制矩形坯连铸机产能释放的一大难题。

1 连铸机工艺参数

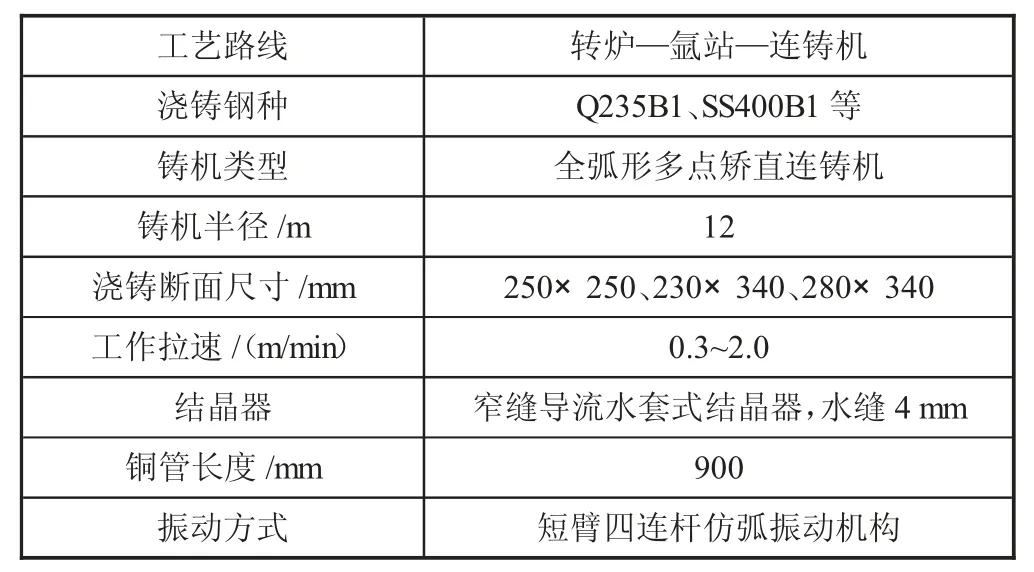

日钢H 型钢生产线1 号连铸机于2003 年8 月投产(三机三流),2006 年改造为五机五流,采用快换式定径水口控制、浸入式水口保护浇铸、结晶器液面自动控制、保护渣和事故摆槽等浇注方式,具体的工艺参数如表1 所示。

表1 连铸机工艺参数

2 脱方机理

脱方是铸坯常见的缺陷之一。铸坯脱方成因在于铸坯坯壳在结晶器内的冷却不均匀,引起坯壳的线收缩量不同,造成脱方,即脱方的根源在于结晶器。出结晶器后,二冷区冷却不均匀会使脱方的程度加剧,使冷却较强的部分形成锐角,冷却较弱的部分形成钝角。

对H 型钢而言,铸坯脱方量较大,会造成粗轧过程中出现扭曲、轧偏等现象,造成废品。

3 非连续性脱方成因分析

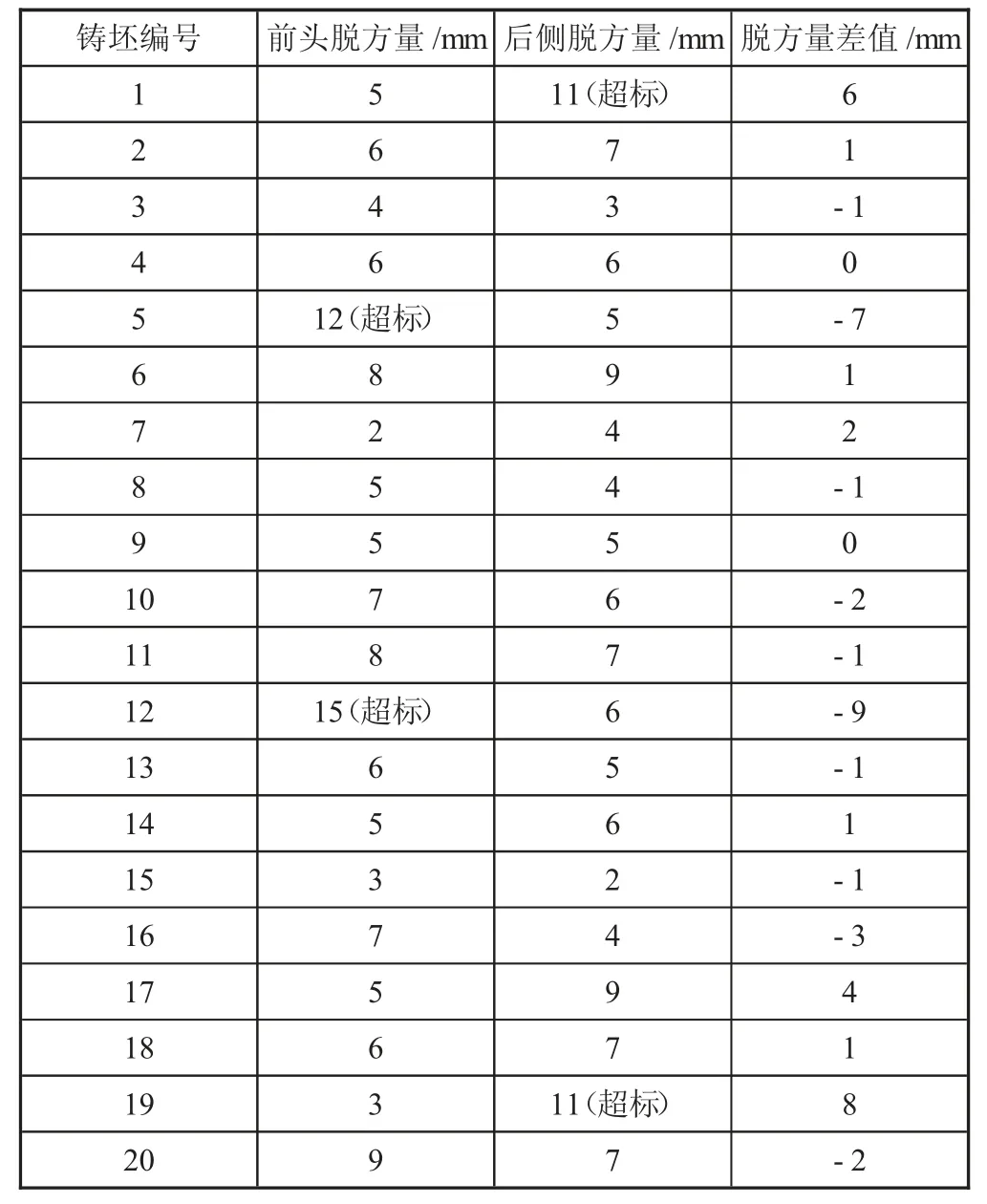

3.1 非连续性脱方跟踪数据

对1 号连铸机2022 年5 月份的铸坯进行跟踪,因脱方造成的废品率为0.98%,而4 月份因脱方判废发生率为0;同时对铸坯脱方量跟踪发现,同一支铸坯两头脱方量差别较大,并且呈非连续性出现。表2是对一流20 支铸坯前头和后头脱方量(对角线之差)的跟踪数据(拉速不变)。

表2 脱方量对比

跟踪数据发现:个别铸坯前头和后头的脱方量差别较大;铸坯脱方量偶尔有超标现象,并且为非连续性出现。

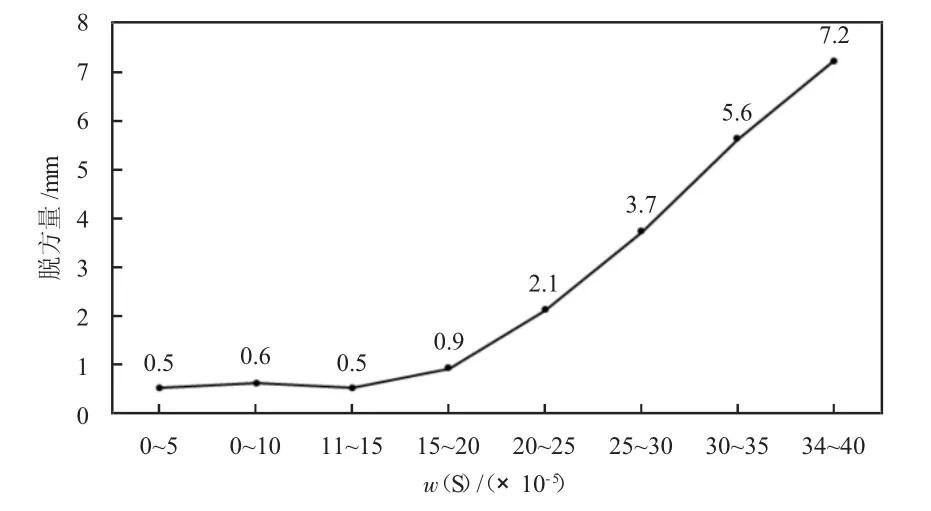

3.2 钢水成分w(S)对非连续性脱方的影响

钢水成分是影响铸坯收缩率、传热系数的主要因素之一。钢水w(C)在0.10%时容易造成脱方[1],而钢中硫含量会促进钢的热传递[2],从而影响结晶器内坯壳的线收缩量,最终造成脱方。实践证明,钢中w(S)大于0.030%时,铸坯脱方量(断面对角线之差)明显增加,如图1 所示。

图1 脱方量与钢中S 含量的关系

日钢第一炼钢厂实现了高效连铸的生产模式,节奏快是主要的特色之一。第一炼钢厂1 号连铸机采用非精炼流程,由于受生产节奏的影响,不能保证每炉吹氩处理达到工艺要求,这导致钢水成分不均匀。当钢中w(S)大于0.030%时,吹氩不到位,导致钢水中S含量不均匀,在结晶器内形成坯壳后,由于各面的w(S)不同,导致热传递出现偏差,即铸坯四个面冷却不均匀,坯壳的线收缩量出现偏差,导致脱方。由于钢中成分w(S)的不均匀性,脱方的出现呈非连续性。

3.3 结晶器水管道结垢对非连续性脱方的影响

日钢1 号连铸机自2003 年投产以来,以高效生产模式组织生产,现作业率约92%,检修时间偏少,造成管道结垢严重,曾发现结晶器水缝中结垢物直径约为5 mm。

结垢物随冷却水进入结晶器水缝中,当结垢物偏大时,结晶器个别部位会出现瞬时堵塞现象,致使结晶器冷却水出现间歇性沸腾,导致个别部位冷却偏差,坯壳线收缩量降低,造成脱方。由于结晶器水的堵塞或间歇性沸腾是瞬时的,造成铸坯脱方的情况也时有时无,呈现出脱方的非连续性。

3.4 偏摆量对非连续性脱方的影响

结晶器是连铸机的“心脏”,若结晶器内坯壳与铜管间的气隙大小不一,容易造成冷却不均,坯壳厚度不同,导致脱方的出现。由于连铸机作业率高、检修时间短,振动支撑梁腐蚀严重,使结晶器出现间歇性共振现象。结晶器偏摆量出现无规律波动,个别流次最大瞬时偏摆量为0.4 mm,超出了规定的0.2 mm。

由于结晶器的偏摆增大,形成铸坯坯壳后,坯壳与结晶器铜管间的气隙不均匀,冷却不均匀,致使坯壳的线收缩量不同,最终造成脱方。由于偏摆量呈非连续性,造成铸坯出现非连续性脱方。

4 改进措施及效果

4.1 改进措施

1)针对脱方量(断面对角线之差)在15 mm 以下的铸坯,提高热送率,可减少由于非连续性脱方造成的轧废,对脱方量超标的20 钢坯全部热送跟踪发现,铸坯轧废率为0。

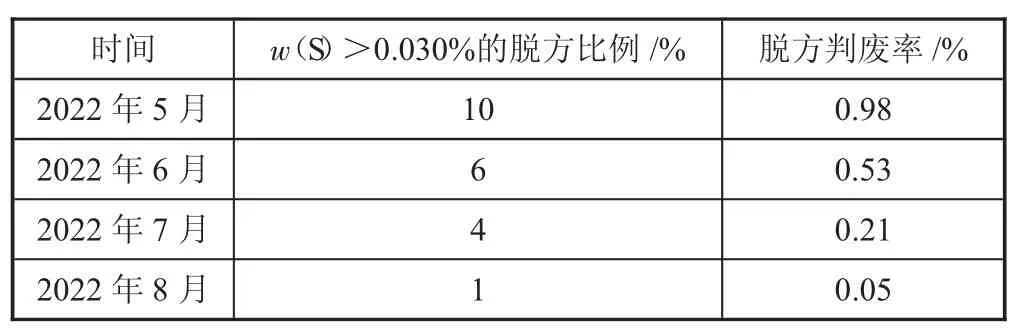

2)为了杜绝硫含量对脱方量的影响,生产过程中一般将w(S)控制在0.030%以下,采取了高硫降速、高硫进精炼脱硫的处理方式,从而减少了铸坯脱方量,脱方情况统计情况表3 所示。

表3 脱方统计表

3)保证生产节奏,延长炉后处理时间,保证钢水成分、温度的均匀性,使坯壳的传热一致。

4)为减轻设备老化造成的结垢现象,利用更换结晶器时间,延长对结晶器管道的冲洗时间,尽量冲掉管道内静止后存留的结垢物,有效地减轻了非连续性脱方问题的出现;定期对结晶器管道进行更换,减少管道结垢的影响。

5)对支撑梁进行找平、加固处理后(大修时对大梁进行更换),共振现象消失,有效控制了非连续性脱方的出现。

6)保证二冷水的冷却,降低由于二冷不均匀造成的脱方量增大的现象。

4.2 改进效果

通过以上改进措施,自2023 年1 月份大修后,以及对振动梁、管道等进行更换后,现铸坯脱方判废率为0。

5 结语

实践证明,本次矩形坯非连续性脱方事故主要原因是:钢水成分w(S)偏高且不均匀、结晶器水管道结垢、结晶器共振,这三个因素造成铸坯在结晶器内的冷却不均匀,并且呈现非连续性。通过采取相应的控制措施,有效地控制了铸坯非连续性脱方问题。