气体技术在钢铁企业生产中的应用

赵 屾

(唐钢国际工程技术有限公司,河北 唐山 063000)

0 引言

富氧燃烧技术和过程气体分析技术是两种常见的应用于钢铁企业生产中的气体技术。富氧燃烧技术(OEC)是指在将氧气体积分数超过21%的气体作为助燃气体的一种燃烧技术,由于该气体的氧气含量较高,进而将其用于助燃时,能够大大提高燃烧的效率,从而达到强化生产的目的,如助燃空气量和燃烧后废气量有所降低,燃烧反应速度加快、可控制具体位置的燃烧温度等[1]。过程气体技术分析则是指利用取样的方式,将实时状态下的被测气体样品取出后,经过一系列操作、处理后,利用气体分析仪,得到被测工艺气体的相关参数,进而作为各生产环节的指导控制参数。由此可见,在钢铁企业中,不管是富氧燃烧技术,还是过程气体分析技术,都能有效提高钢铁企业的生产效率,从而提高企业的经济效益[2]。

1 富氧燃烧技术

1.1 富氧燃烧的特性

点火温度:可燃气体在空气和氧气下的点火温度存在较大差异。实践证明,对于同一种可燃气体来说,氧气中的点火温度明显小于空气中的点火温度[3],如表1 所示。此外,可燃气体的点火温度会随氧气浓度的变化而发生变化,如图1 所示。

图1 助燃剂氧气浓度变化曲线图

表1 常规可燃气体不同条件下的点火温度 单位:℃

由表1 和图1 可知,富氧状态下的助燃剂的燃烧效率更加充分。在实践过程中,可将高热值的燃料替换成低热值的燃料,进一步提高燃料的利用价值,实现降低能耗和投入成本的目标。

理论燃烧温度:将燃烧的空气替换成氧气,燃烧过程中的N2含量明显降低,燃烧时的火焰温度明显升高。利用富氧燃烧可以有效提高燃烧温度增换热的效率,燃料能够充分燃烧,进而降低有害气体的排放,大大提高火焰的温度,如图2 所示。

图2 助燃剂氧气浓度变化曲线图

由图2 可知,将空气助燃剂替换为氧气助燃剂后,燃料的理论燃烧温度提高了848 ℃,助燃剂中的氧气体积分数也从原来的21%,增加到53%,火焰温度升高速度较为明显,直至含氧量达到一定的程度时,火焰温度升高的速率逐渐变慢。

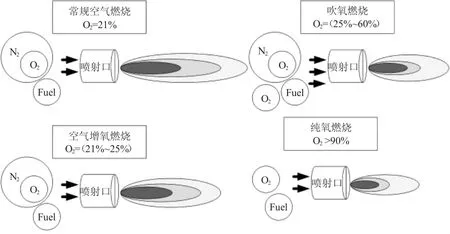

燃烧火焰:随着助燃剂的含氧量变化,氧气体积分数提高,火焰的实际燃烧长度逐渐变短。其中,氧气体积分数为21%时,火焰长度最长。氧气体积分数超过90%后,火焰长度最短,如图3 所示。

图3 四种不同含氧量的火焰长度变化情况

1.2 在钢铁企业生产中的应用

富氧燃烧技术在钢铁企业中的应用,以DG 钢铁企业为例[4]。

DG 钢铁企业配置有4 座4 345 m3的高配置新日式铁外燃式热风炉,所采用的送风制度为定风量交错并联,最高风热保持在1 300 ℃以下,最高处拱顶的温度保持在1 445 ℃以下,并利用烟气余热预热助燃空气与高炉煤气系统,燃料主要为高炉煤气,辅以少量焦炉煤气,焦炉煤气辅料的消耗量最低为7 000 m3/h,最大消耗量为12 000 m3/h。

对富氧燃烧技术在DG 钢铁企业中应用的可行性进行分析,利用模拟计算的方式,从燃烧温度、燃烧反映速度和炉内传热等多个富氧燃烧特性理论角度出发,开展相应的可行性计算,并按照DG 钢铁企业的当前工作情况,对其中高炉热风炉富氧烧炉的热工进行模拟计算,其模拟参数如表2 所示。

表2 DG 钢铁企业热工模拟计算参数

通过对燃烧室温度场分布、火焰高度和CO 浓度分布等内容进行仿真,预判不同氧浓度燃烧情况下的各项内容变化,得到相应结论:富氧浓度在1%~7%之间所发生的燃烧,燃烧室的高温区域逐渐向下转移,燃烧的火焰长度也随高温区域下移而变短。在全高炉煤气情况下,燃烧室内的高温区域范围逐渐增大,燃烧的火焰高度与长度变化更为明显。此外,两种情况下,二者联络管位置的烟气温度与CO 分布情况,不管是从变化上,还是从影响上,都不存在明显的差异。同时,燃烧出口的燃烧程度变化,只在后一种情况下出现较大的变化,呈现为逐渐增大的趋势。

2 过程气体分析技术

2.1 基本概述

过程气体技术分析则是指利用取样的方式,将实时状态下的被测气体样品取出后,通过一系列操作、处理,利用气体分析仪,得到被测工艺气体的相关参数,进而将其作为各生产环节的指导控制参数。而在钢铁企业当中,所开展的工艺环节分别有:燃烧、热工和压力加工等,多数工艺过程都需要在特定的气体环境下才能实现。含有气体的工艺环境在运行过程中,会排放大量的气体。因此,过程气体分析技术广泛应用于钢铁企业的工艺控制环节和节能减排环节[5]。目前,钢铁企业的主要生产环节都在应用过程气体技术,并处于不停歇运行的状态。

此外,过程气体分析技术在实施过程中,需要具备一定的工艺控制条件,其中,高炉炉身煤气取样是重点。高炉炉身煤气取样的相关运行系统,具备分析点数多、周期短和精度高等特点,例如:RH 炉废气分析主要用于监测冶炼的过程、热镀锌生产线微量氧分析主要用于控制产品质量。在节能减排上,转炉煤气回收分析主要用于回收能源项目、烧结烟气分析主要用于监控排放项目。

2.2 样气预处理

样气预处理作为过程气体分析技术的核心内容,主要是将现场采集的工艺样本气体处理成满足相关分析仪器分析条件气体的过程。样气预处理的主要操作内容有除尘、除水、温度调节、压力调节、流量调节、反吹控制和信号输入输出等[6]。

图4 作为典型的过程气体分析系统组成结构,由取样单元、过滤单元、冷却单元、样气调节单元、分析单元、控制单元、反吹单元和标定单元等多个单元部分组成。

图4 过程气体分析系统的结构图

1)取样单元:通常情况下,取样单元需要具备伴热和保温的条件,并且结合现场的实际情况,挑选适合的伴热方式,如蒸汽伴热和电伴热。假若现场条件中要求有防爆功能,在选择电伴热时则需要查看对应的产品是否具备或满足防爆的条件和要求。

2)过滤单元:常规过滤单元设定为三个等级,不同等级分别安装在不同的位置。例如:一级过滤器通常安装在取样器的内部,并加装环形加热器;二级过滤器则安装在样气进入仪表柜后,少数情况下具备一定的气水分离的作用;三级过滤器安装在仪表前,以膜式过滤器为主,特殊情况下还具有湿度的报警作用。

3)冷却单元:该单元由冷凝器和排水组成。可按照实际工作情况选择电子冷凝器或压缩机式冷凝器。排水则分为蠕动泵排水和水封器排水。若选择水封器排水,必须将其安置在正压回路上,位于水泵后方。

4)样气调节单元:该单元由多个零部件组成,单个零部件功能较为完善,能够独立运行,如调压阀与流量计,可以将即将进入仪表样气的压力值与流量调节至合理状态。

5)分析单元:该单元由分析仪组成,可按照实际生产工艺的要求,挑选适合的分析仪。例如:常用的分析仪有电化学氧分仪、红外分析仪和热导分析仪等,特殊情况下还会采用色谱分析仪。

6)控制单元:该单元主要进行取样、远程控制和吹扫等工作,以PLC 为代表。

7)反吹单元:该单元主要作用是对取样器中的一级过滤器进行内部吹扫,保证一级过滤器内部清洁。常由电磁阀和储气罐组成。

8)标定单元:即标准气体。

3 结论

气体技术在钢铁企业中的应用非常广泛,提高了钢铁企业的实际生产效率,通过优化钢铁的生产流程,可进一步提高钢铁企业的经济效益。因此,本次研究主要对富氧燃烧技术和过程气体分析技术进行对比分析。其中,富氧燃烧技术具有良好的节能减排和提能降本的优点,已经广泛应用于国内钢铁企业。而过程气体分析技术作为钢铁企业重要的生产工艺环节检测技术,应当不断优化与创新,从而满足更多现代化钢铁生产设备及工艺的要求,从根本上保证钢铁企业生产的稳定与安全,推动钢铁企业实现现代化、智能化和绿色化发展。