2 号高炉降料面焖炉后的开炉实践

崔文月,席 胜,王 辉

(唐山中厚板材有限公司,河北 唐山 063600)

0 引言

唐山中厚板材有限公司2 号高炉炉容为1 780 m3,采用皮带上料、串罐式无钟炉顶、软水密闭循环冷却、布袋除尘和TRT 调压系统;拥有24 个风口、2 个铁口及3 座顶燃式热风炉;炉渣处理系统采用底滤法。于2021 年1 月10 日停炉大修,为缩短大修工期,采用炉缸到炉腰整体浇筑和炉身喷涂技术,并按期于2 月27 日开炉投产。投产后的指标提升很快,但由于全年一直处于环保限产的状态下,2 号高炉一直处于焖炉—开炉循环状态,且总焖炉时间超过130 d,导致炉缸状态受到较大的影响,尤其在2022 年1 月1 日开炉后,炉况恢复比较缓慢,遂公司决定对1 月27 日的焖炉采用降料面方式,同时利用此次机会对炉缸以上部分进行喷涂造衬,以延长高炉寿命。经过周密的计划和完善的准备,2 号高炉只用了不足2 d 的时间就实现了全风口作业,并在短时间内将高炉各项指标提升至较高水平。

1 开炉前的准备工作

1.1 炉缸以上部分的喷涂

喷涂前因炉墙上的黏结物比较多,如果清理不彻底会影响喷涂效果,在车间与施工单位的密切合作下,清理工作完成得比较彻底,而且此次喷涂制作的钢筋骨架不同于原先骨架,采用在冷却壁上先打孔的方式,孔的深度10 mm,直径8 mm,横向间距500 mm左右,纵向间距700 mm 左右,然后将钢筋短棒插入洞内再焊接,最后在短棒的横向和纵向上焊接钢筋形成网状,所用钢筋均采用直径为7 mm 的盘条钢,钢筋网距冷却壁70~80 mm。如此制作的优点比较多:钢筋网的根部焊接更加牢固,不易脱落;钢筋网骨架比较粗壮,不容易断裂;此种网孔比较大的钢筋网比表面积更小,整体有利于喷涂料与炉墙的黏结。

1.2 喷涂后的物料清理

喷涂炉墙前,为防止黏结料和反弹料落入炉缸后与焦炭混合而导致开炉后影响炉缸热量的蓄积,遂在炉缸料面上严密地覆盖了一层石棉布。待清理黏结物和反弹料时,非常容易将其与炉料分离,同时,为保证炉缸焦炭的透气性,炉前人员在有限的时间内将炉缸内的焦炭尽最大可能地对外清理,最终将料面降至风口中心线以下1 m 左右,极大地保证了风口前端焦炭的活跃性。

1.3 烘炉和装料

2 号高炉于3 月11 日19:53 开始送风烘炉,操作人员严格按照施工单位所给的烘炉曲线烘炉,于14 日16:00 准备降温时开始打压试漏,试漏结束进入凉炉阶段,由于开炉时间过于紧迫,遂决定在凉炉过程中插风氧枪(于14 日20:49 在二场插入风氧枪,于15 日00:37 在一场插入风氧枪)和装料(于15 日01:03 开始装料,见表1)。当时在装料时两场的风氧枪已插好,二场方向炉内料面已出现火苗,装料过程中火苗时有时无,待料面覆盖风口区域后,料面中心出现稳定气流,从炉内摄像可以直观地看出,炉料中的粉末被部分吹出。04:05 凉炉结束,在炉内继续装料,在炉前开始堵风口,同时对检查出的炉皮漏点实施补焊措施,于07:00 具备送风条件。

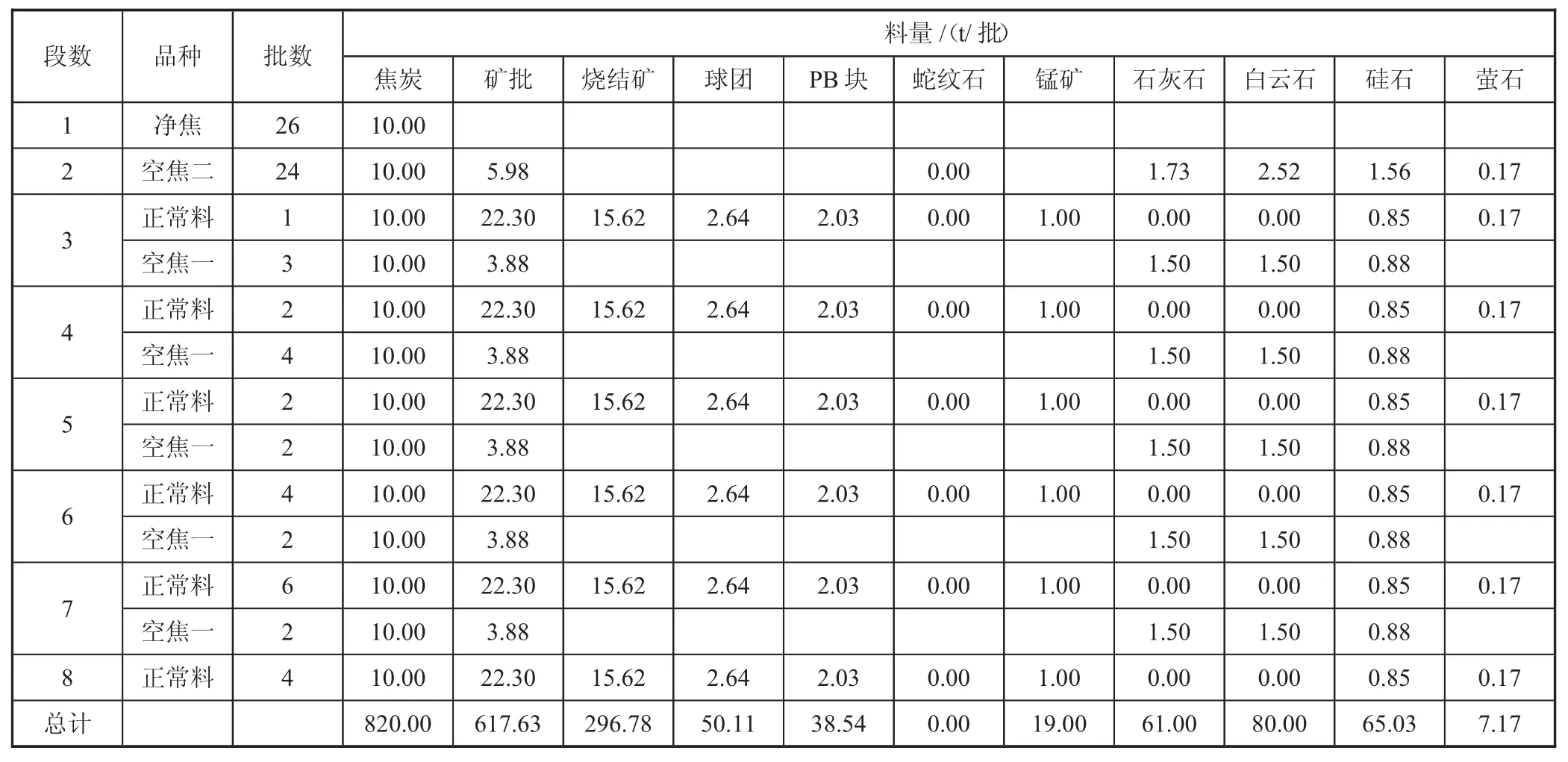

表1 装料表

1.4 设备试车

设备试车的重要意义不言而喻,是高炉开炉成功与否的先决条件。试车前由设备、工艺、安全等部门联合组成设备试车小组,并共同制订试车方案和应急处置措施。

1)单体设备试车:对所属设备逐一进行单独试车,出现问题及时安排处理,处理好后重新试车,直至试车成功。单体设备试车成功后,在确保安全和不影响其他设备的情况下至少运行8 h,并做好相关记录。

2)系统联合试车:单体设备试车成功后可进行该系统的联合试车,且连续运行不小于8 h,同时做好相关记录。

3)带负荷联合试车:从装料开始就进入带负荷联合试车阶段,装料整个过程由试车小组现场保驾,发现问题及时处理,并做好记录,对出现问题的设备设施进行处理的同时对同类设备设施进行集体排查,直至上料完毕,带负荷联合试车正式结束。

2 开炉过程

开炉过程整体比较顺利,送风前期由于风量小、炉缸热量不足而引起炉缸活跃性差,导致料尺行走不顺畅,直至16 日02:00 塌料以后,悬料现象减少,随着炉前出铁的好转和捅开风口数目的增多,炉况逐步好转,现对具体调整过程进行阐述。

2.1 送风制度

于08:52 对2 号高炉进行堵16 号、17 号、18 号、19 号、20 号和21 号6 个风口送风,起步风量为1 000 m3/min,标准风速可达240 m/s,视炉前出铁和炉况走势,逐步从两侧捅风口,风量也随送风风口的数目变化而加大(其中捅开13 号风口时的风量比较小,主要是因为悬料而减风所致),基本保持标准风速在210 m/s 左右,以实现吹透中心的目的,具体捅风时间如表2 所示。

表2 捅风口时间表

2.2 出铁制度

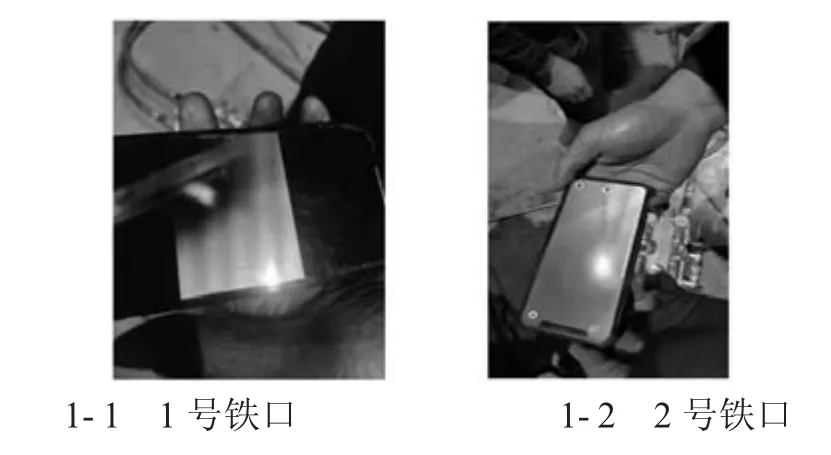

此次开炉采用铁口预埋风氧枪技术,主沟采用干式主沟,原计划提前24 h 预埋风氧枪,但由于送风时间的确定比较晚,2 号铁口于14 日20:49 埋入,1 号铁口于15 日00:37 埋入,两场的燃烧状态比较好(见图1),且因为降料面时用1 号铁口出铁,所以在2 号铁口处残余渣铁比较多。到15 日03:17 发现2 号铁口的风氧枪温度较高,说明熔化的渣铁已淹没风氧枪,遂拔枪出铁,出铁2 min 后铁口大喷,于03:22 堵口后再次预埋风氧枪。13:31 拔出2 号场风氧枪,出铁9 min 后铁口大喷堵口,开口时间主要根据炉前主沟和下渣沟的清理进度来定,确保条件允许的情况下尽可能地排除炉内的凉渣凉铁。15:49 拔出1 号铁口的风氧枪,待出净后堵口,但由于炉缸状态较差,炉况走势不好,渣铁的流动性差,于21:20 再次为2 号铁口插入风氧枪,23:57 拔枪后,渣铁流动性良好,随出铁炉况状态好转,此后正常堵开口,并于19:27 将铁水入罐。

图1 两个铁口内燃烧情况图

17 日14:00 尝试打开1 号铁口,但铁口深度烧至3.5 m 时铁水仍不能顺利流出,当时判断1 号铁口区域的凉渣铁较多,且热量严重不足,遂直接堵口改为2 号场继续出铁。直至19 日21:20 打开1 号铁口,铁水流动性和物理热都无问题后,正式改为两场作业。

2.3 装料制度

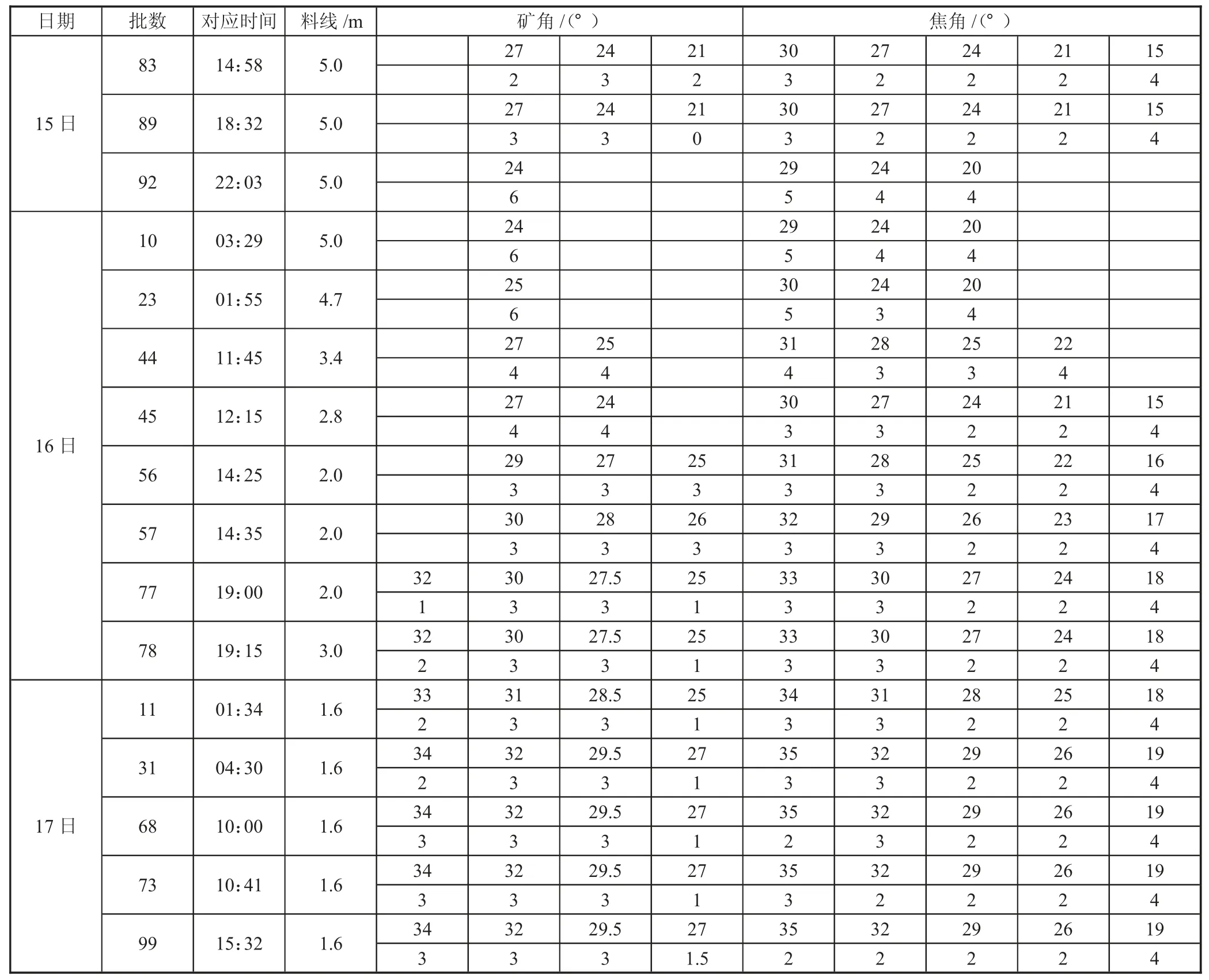

送风前的装料制度主要是根据料线的变化而逐步变化的(见表3),送风开炉后,当料线赶至5 m左右时,料制基本采用开放两道气流的方式,有83批开始走正常料,焦比655 kg/t,矿批21 t,锰矿配加3%,萤石15 kg/t。到15 日晚上,由于料尺行走不顺畅,有频繁悬料现象,料制一度走矿一档焦三档,但随着炉前出铁的好转和炉况的改善,料制随风量和料线的变化逐步由矿一焦三走回至矿四焦五,同时将小焦角15°逐渐抬至19°,成功取消中心加焦,并视炉况走势微调矿焦圈,在保持料柱透气性的同时,配合负荷料调整两道气流的合理分布,提高煤气利用率。

表3 料制调整表

2.4 冷却制度

烘炉前高炉高低压工业水和软水各停1 台泵,尤其是软水流量一度压至1 500 m3/h,烘炉前4 h 将高压工业水的泵启全,送风前4 h 将低压工业水和软水的泵启全,将软水总流量控制在2 500 m3/h,软水温度控制在43 ℃±1 ℃,待风口捅全、风量加至3 500 m3/h 以上后,软水流量加全至4 000 m3/h,如此控制主要是为了在前期减少炉内热量的损失,待炉况正常后又能及时保证冷却强度,以保护设备设施。

2.5 热制度和造渣制度

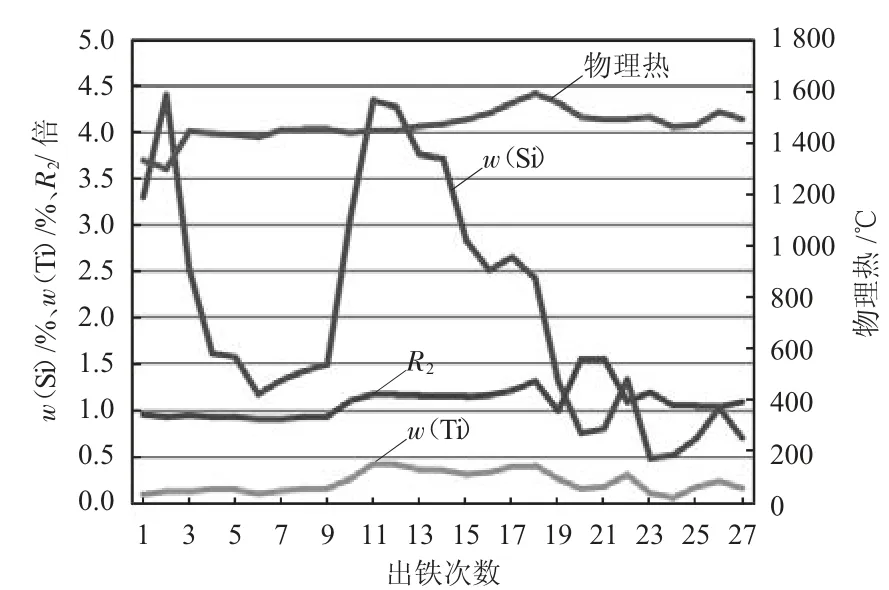

此次炉况恢复前期拔风氧枪[1]时,由于出铁时间过短且渣铁量比较少,所以未对渣铁成分进行分析,也未测其物理热;直至15 日23:57 拔枪后,出铁前期铁量大渣量小时,才能取样、测温。从图2 中可以直观看出,15 日(趋势图中横坐标里的第1 次铁)炉温处于合适水平,但由于炉况走势不好,一直处于崩滑料阶段,以至于16 日(趋势图中横坐标里的第2 次到第14 次铁)02:35 开口后炉温上行,但物理热下行,随后崩滑料进入炉缸,同时为疏导气流采取矿一焦三料制,以及捅风口加风,炉温呈下行趋势,但铁水物理热基本能保持在1 440 ℃左右。其中炉渣碱度有较大的变化,主要是因为空焦中的溶剂都是间隔几批焦才下一批,而且由于炉缸状态比较差,导致渣成分不均匀而出现渣碱波动。

图2 渣铁成分趋势图

直至16 日下午,随着炉况的好转,崩滑料次数减少,料制上开始逐步抑制两道气流,提高煤气利用,风温也逐步上控,综合反应后炉温反弹,出铁状态也得到改善,但由于烧结矿中钛含量偏高,从渣铁流动性方面考虑,将w(Si)和w(Ti)之和作为铁水化学热评判指标,同时视炉况走势逐步降低焦比和扩大矿批,并上调炉渣碱度,在保证生铁质量的前提下下控炉温。因负荷料到达炉缸以及崩滑料基本消失,煤气利用得到极大改善,铁水物理热并未因炉温的下降而下降,反而较之前有所升高,为炉缸的活跃打下坚实基础,且炉缸活跃对气流的初始分布有积极作用,炉况逐步进入良性循环状态,此时,操作人员针对各种负荷料的反应时间匹配适当的煤量和富氧量,以便保持炉内热量水平处于合适范围内。

3 结论

1)充分、到位的开炉前准备工作及各项应急措施将可能影响炉况恢复的情形扼杀在摇篮里,为快速恢复炉况奠定基础。

2)带风装料可将炉料中的粉末吹出,保持中心和边缘通道的通畅,且相比于无风装料,可保持炉料有一定的松散度,提高料柱的整体透气性。

3)此次铁口预埋风氧枪时,料面位置低,2 号铁口插入3 h 后可从料面上看到高温气流,随后的装料并未影响到料面气流的稳定,而且随着料线逐步变浅,偏向2 号铁口的气流逐步向中心发展,以至于送风后中心气流稳定旺盛,此举不仅保证了煤气流的安全性,也使开炉前的准备时间得到合理压缩。

4)送风后的各项调剂及时、到位,操作人员对炉况的把握和综合分析比较全面、透彻,最终将炉况恢复时间压缩至最短。

5)美中不足的是由于原料条件限制引起烧结矿的钛含量较高,炉况恢复过程中,炉温较高时钛的还原率较高,导致铁中钛含量偏高,对活跃炉缸有一定的影响,所幸操作人员对该问题发现及时,在控制炉温方面采用w(Si+Ti)来综合判定,最后未对炉况恢复造成较大影响。