电池箔轧制过程工艺与设备匹配性研究

周树德,贺耀文

(新疆众和股份有限公司,新疆 乌鲁木齐 830013)

0 前言

受到制造技术和产业政策的刺激,以新能源汽车为代表的新能源产业出现快速发展和持续扩张的态势,这种发展态势在2018年已经形成并体现得较为明显,在2019—2021年则出现涉及整合产业的爆发式增长。作为新能源汽车重要的配套材料,锂电集流体用铝箔(业内常说的电池箔)的市场需求出现井喷式的增长,目前铝箔产品中,电池箔是市场前景最为广阔的品种之一。随着铝箔产业工艺技术、加工设备及新能源电池箔持续向着高能量密度、高充放电速率及高安全性的持续快速发展,电池箔产品持续向着“更高强度、超薄化、宽幅化”的方向发展,因此对电池铝箔轧机等核心加工设备[1]和电池铝箔核心质量及其稳定性提出更高的要求,这种产业变化趋势,也对设备与工艺之间的匹配性提出了更高的要求。

1 电池箔生产流程

依照坯料供货方式的不同,电池铝箔的加工流程有如下两种。

DC模式(discontinuous casting and rolling)时锂电池箔的基本加工流程如下:

熔炼铸造(调成分)→锯切铣面→均匀化退火→热加工(含时效和切边)→冷粗轧(厚料轧制)→冷精轧(薄料轧制)→切边(薄箔剪)→箔轧(粗轧和中精轧)→分切(粗分)→分切(精分)→检测包装入库。

CC模式(continuous casting rolling)时锂电池箔的基本加工流程如下:

熔炼铸造(调成分)→冷粗轧(厚料轧制)→均匀化退火→冷精轧(薄料轧制)→切边(薄箔剪)→箔轧(粗轧和中精轧)→分切(粗分)→分切(精分)→检测包装入库[1]。

影响主流电池箔企业产品竞争力的最主要因素为产品的稳定性。考虑到成品率、材料强度等产品特点,国内主流的电池箔坯料供料方式为铸轧供料。

2 电池箔质量指标

新能源电池制造行业对电池箔质量指标[2]的要求主要集中在成分(牌号)、针孔(数量及分布)、抗拉强度、厚度(系统偏差和厚度波动)、表面清洁性(达因值)、板型平整性(含一致性)、延伸率、切边质量(毛刺高度)等多个方面[3]。目前电池箔产业所存在的影响产品竞争优势的最大技术质量问题集中在电池箔板型及其稳定性、表面清洁性、头尾废料这三个大的方面,并通过内部的综合成品率和外部的产品退货率集中反映出来。

3 电池箔加工设备及核心部件

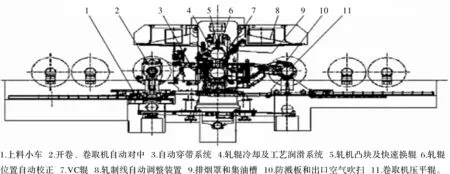

在电池箔持续向着高强度、大幅宽和超薄厚度方向发展的今天,宽幅超薄铝箔的板型质量[4]成为电池箔质量管理中最为核心的内容,板型及其稳定性,基本就能代表一个电池箔厂的技术水平和在业内的地位。而对于电池箔加工设备而言,如图1所示,板型的检测和控制系统的装机水平,是电池箔加工设备的最核心的组成部分,其核心要件至少包含如下三个部分[5]:

图1 电池箔轧机在宽幅化过程中的典型结构图

(1)平整度测量仪

该仪器可以与其他类型的设备配合使用,如自动化控制系统、厚度测量仪、高精度张力测量仪等。在动态过程中完成有关参数的测量和调整,精准进行箔材平直度的监测与反馈。

(2)动态可变凸度支承辊(VC/CVC辊)

使支承辊凸度动态可变,进而实现箔带平整度的连续控制,是动态可变凸度支承辊的重要作用。在当前轧机幅宽从1 850 mm向2 300 mm持续转向的情况下,动态可变凸度支承辊对铝箔类高强度产品的板型控制非常重要[6]。VC辊工作示意简图如图2所示。

图2 VC辊工作示意简图

(3)万能冷却液喷淋系统

为了能够很好地控制箔带凸度,同时消除箔带局部不平的缺陷,可以利用冷却喷淋系统向轧辊表面有选择性地喷淋轧制油。该系统还能够与带边热油喷洒系统(如图3所示)一同配合使用,它可以向箔带边部均匀地喷淋热油,极大改善带边向外散热的问题,从而达到保持边部平整的目的。

图3 热喷淋系统示意图

4 灵敏快速的厚度检测与控制能力

电池铝箔厚度越来越薄,并从“0.020 → 0.016 → 0.015 → 0.013 → 0.012 → 0.010 → 0.008 mm”一路下降。伴随厚度降低而出现的厚度控制却也越来越严格。根据电池铝箔行业要求,产品厚度公差需要控制在± 4%以内。对电池箔这种高强度双面光的超薄产品而言,在对轧机的制造精度以及对轧机本身的控制精度要求越来越高的同时,轧机的在线厚度自动增益控制系统(AGC)所起的作用也越来越大。(AGC是指使放大电路的增益自动地随信号强度而调整的自动控制方法)

引入自动增益控制(AGC)的最终目的[7],是为了把厚度、硬度、摩擦系数、变形抗力等轧制过程参数波动的影响降到最低。从而利用张力、速度和辊缝等可调参数,使其达到所需的目标状态[8]。而轧机的弹性曲线、轧件的塑性曲线,以及弹塑曲线(即P-H图)是辊缝、张力等参数调节的依据,其控制原理如图4所示。

图4 作为AGC设计基础的P-H图

为了应对电池箔越来越高的厚度控制要求,在双零箔轧机上使用“质量流”系统逐渐成为新增电池箔轧机的主流配置。简单地说,业内新上的1 850 mm幅宽及以上的冷轧机均为6辊轧机,其实就是在轧机原有AGC系统(测厚系统装在轧机出口,又叫后馈)的基础上,在轧机入口侧增加一套前馈系统,与后馈一起进行轧件厚度控制,如图5所示。

图5 冷轧机监控AGC控制原理图

目前,国内主流铝加工设备的控制系统,几乎全部来自西门子等几个主流厂家,因此控制系统本身的差异都不大。而另一个影响过程控制能力的因素,是设备的制造精度。这也是国内铝加工设备与代表全球铝箔轧机最高水平的德国阿申巴赫轧机最大的差别。

“精轧机OPTIMILLR”是德国生产的目前最先进的电池铝箔轧制设备。它具有剪切机、厚度控制仪、张力控制系统、冷却润滑剂喷洒系统、吹干系统等附属设备和系统。此外,再配合阿申巴赫轧机超高的制造精度和相应的控制系统,从而将其稳定性、控制灵敏度和精确度都提高到其他同类型轧机短期内无法企及的程度[9]。

5 生产过程稳定性的工艺与设备匹配性原则与方法

任何先进的设备都不可能完全解决现场出现的所有问题,对电池箔这种高精度要求的铝箔产品而言就更是如此。基于生产过程稳定性的工艺与设备匹配性需求至少包含如下几个方面。

5.1 厚料轧制时的弯辊力管理与工艺匹配性要求

随着加工设备的升级换代,冷轧机和铝箔轧机对在线板形的控制和调整能力越来越强,对主流的铝箔产品,包括空调箔、家用箔及部分窄幅的双零箔产品,即便来料板型不良,现在的铝箔轧机配合一定的工艺调整都可以大幅改善成品板型质量。但是,对电池箔产品而言,其严苛的板形平直度及其稳定性要求,对依赖后继道次加工来调整来料板型缺陷的风险非常大。

厚规格料轧制(冷轧)时的设备与工艺匹配性方法:

对铸轧来料的第一道次冷轧的弯辊力进行针对性管理,以正弯实现全道次稳定,并且绝对值不大于30%为原则,通过降低铸轧板来料厚度(电池箔毛料在3.5~4.1 mm的一个特定厚度有一次完全再结晶退火,相当于固定了冷轧出口厚度,所以对加工率的调整需通过铸轧板成品厚度来调整)、降低铸轧板中凸度及减小冷轧工作辊中凸度、提高轧制油添加剂含量等进行调整。

需要特别说明的是,第一道次的在线弯辊力的管理,不仅仅会对电池箔毛料的板形质量造成影响,同时也会对轧机本体和电池箔毛料的表面质量保护造成直接影响:过大的弯辊力及其波动,会导致支撑辊与工作辊速差的增大,从而导致支撑辊出现色差、色带等表面损伤,这种损伤不但会导致清辊器及刮油板等用来实现表面清洁性的设备的功能失效,还会通过工作辊对电池箔毛料表面造成直接损伤。

对出口厚度≥1.5 mm的电池箔毛料,在冷轧的各个道次,如果进入稳态轧制后的弯辊力为正,并且绝对值>20%,则建议通过减小工作辊中凸度、调整轧制速度和减小道次加工率等方法,将弯辊力降低到20%以内[10],并保持整个加工道次的弯辊力稳定。因工艺调整而损失的生产效率将会通过板型质量的提高和成品率的提高得到补偿。

5.2 退火料冷轧时的工艺参数设计原则

对成品状态为H18态的电池箔,电池箔毛料厚度在3.5~4.1 mm时的完成退火后的第一道次的工艺设计非常重要,具体表现在电池箔厚度稳定性和板形稳定性方面。

以加工率不小于50%为原则进行该道次的加工率设计,以充分实现组织均匀化为目的,同时观察头尾升降速段和轧制稳定段的厚差波动大小和稳定性,通过适当调小加工率、降低轧制速度等方法,在尽可能减少升降速段的厚度、板型不稳定区间的同时,将稳定区的厚差波动控制在0.3%以内。

对退火料第一道次的针对性设计和匹配,将对整个电池箔厚度的稳定性和板形的稳定性形成重要影响,对整个生产过程实现稳定的主流企业来说,这一道次的设计与控制水平,将通过减少头尾厚差和板型废料的方式直接影响全工序成品率。

5.3 箔轧工序的板形与表面清洁性控制方法

电池箔产品有非常高的表面质量要求:黑油线(长度小于5 mm的黑油线,任何1 m2的区域均不超过3条);打底起皱(长度不大于10 m,杠印不大于50 m);表面麻点(暗面不允许有凸点;大于1 mm的麻点不允许有;小于1 mm的麻点不允许成片出现;小于1 mm的麻点每平方米少于3个)、润湿性能(箔轧成品的达因值大于等于32,电晕除油后的达因值大于等于40),不允许有点状或者片状带油[11]。当前电池箔标杆企业在备有无尘车间(精切工序)的同时(见图6),对轧件表面的清洁化控制主要依托轧机的表面除油和防漏油设计(见图7)来实现。

图6 电池箔精切工序的无尘车间

图7 电池箔轧机的表面除油和放油设计图

同时,版型和漏涂问题,是目前导致电池箔产品成品率低和退货率高的最主要原因,而对箔轧工序的板形和铝箔表面清洁性控制的工艺与设备匹配性,将对这两个指标形成重要影响。

对道次加工率和速度、版型曲线、工作辊中凸度等进行稳定化持续改进,在确保在线版型平直并偏边部微松的基础上,有意降低轧制速度或则适当降低加工率,来降低轧机板型控制系统的稳定化控制压力,业内较为成熟的经验是将轧制速度控制在500~600 m/min,道次加工率原则上不超过55%。

当前电池箔的主流成品厚度为0.012~0.015 mm,并且正在向着0.008 mm的更薄的规格发展。这种厚度下的双面光的铝箔,它表面带有等级已经不能仅仅靠设备的除油能力来实现,而更多的需要从工艺的角度进行补偿。对电池箔成品道次的轧制油进行针对性管理,提高轧制油的脂类指标含量,降低甚至取消极性添加剂(业内常用的是月桂酸)的添加,将轧制速度控制在400~600 m/min,加工率控制在45%~50%,以同时平衡料温及加工率对表面带油等级的影响和速度对板形控制的影响。

6 结论

工艺优化与设备匹配性原则和方法:

(1)稳定铸轧板的板形特征,然后依照铸轧板的板形特征(主要是中凸度)来设计冷轧和箔轧各个道次的板形特征,各个道次的铝箔横向厚度的分布需与铸轧卷的厚度分布特征尽可能一致,而不是寻求严格的厚度绝对值一致。

(2)除了冷轧工序可以出现绝对值不大于20%的正弯出现外,箔轧开始后的所有道次,原则上要求通过工艺调整将轧机在线弯辊力波动范围保持在-20%~0%的范围内,且波动值越小越好。

(3)对成品状态为H18态的电池箔,电池箔毛料厚度在3.5~4.1 mm时的完成退火后的第一道次工艺以加工率不小于50%为原则进行该道次的加工率设计,以充分实现组织均匀化。同时观察厚差波动大小和稳定性,适当调小加工率、降低轧制速度等方法,将稳定区的厚差波动控制在0.3%以内。

(4)对电池箔成品道次的轧制油进行针对性管理,提高轧制油的脂类指标含量,将轧制速度控制在400~600 m/min,加工率控制在45%~50%,以同时平衡料温及加工率对表面带油等级的影响和速度对板形控制的影响。

后续深加工的客观需要决定了对电池箔产品板形、表面清洁性及厚度等的特殊要求,尤其是稳定性方面,提出了严苛的质量控制需求。并且,这种需求伴随着新能源产业,动力电池领域的“高能化”趋势而继续提高,在不断要求技术进步和设备专业化升级的同时,将对生产工艺和主体加工设备提出更专业更深刻的匹配性要求[12]。