CuSi3Mn合金上引连铸工艺参数的研究

胡玉军, 张迎晖, 艾迪, 张兵, 旷军平

(1. 江西理工大学材料冶金化学学部,江西 赣州 341000; 2. 江西师范高等专科学校航空工程学院,江西 鹰潭 335000;3. 江西广信新材料股份有限公司,江西 鹰潭 335000)

异种金属材料焊接技术能够较好地发挥母材和焊材的优越性能,既可使焊件满足实际工程需求,又可有效节约昂贵材料、降低生产成本、提高经济效益,因而受到广泛关注[1-3]。例如,炮弹中钢质弹体与铜质弹带的焊接[4]、核电站发电机中的大厚度铜件和不锈钢盖板的焊接[5]、航空发动机推力室结构件中铬青铜与双相不锈钢的焊接[6]、汽车车身铜与镀锌钢板的焊接[7]等。

汽车镀锌钢板上的镀层可对钢材起到很好的防腐作用。例如,采用普通熔焊因温度高而导致锌大量蒸发,使制品出现气孔、裂纹等焊接缺陷。采用CuSi3Mn 焊丝代替碳钢焊丝进行熔化极惰性气体保护焊(MIG 钎焊),焊接时对母材输入的热量低,母材不熔化,镀层金属蒸发量少,有效地提高了焊缝的抗腐蚀性,保证了镀层钢板良好焊接。因此,CuSi3Mn 焊丝被广泛用于汽车、核电、国防等领域。然而,CuSi3Mn 合金在上引连铸生产过程中,由于其凝固区间宽(约325 ℃)、黏度大,凝固时金属液不能及时补缩,易在合金表面产生裂纹和凹坑等缺陷,严重时会出现断杆而无法实现上引连铸。

导致上引杆出现裂纹或上引失败的因素较多[8-9]。例如:①上引温度,温度过高时,熔液吸入空气的概率大,结晶时易产生气孔,并且高温会使熔炼成本增加;当温度过低时,熔液黏度大、流动性差,容易形成冷隔,上引无法连续进行;②上引速度,当速度过快时,模具内熔液冷却时间短,易出现凝固坯壳较薄、强度不足而拉断的现象。速度较低时,有利于提高铸坯质量,但会降低生产效率;③模具的结构直接决定了产品的尺寸,其导热系数、表面粗糙度等因素也影响产品质量;④循环冷却水温、上引停拉比、结晶器插入铜液深度、熔渣纯净度等因素也决定着能否成功制得合格产品。

本研究针对CuSi3Mn 合金上引连铸中出现产生裂纹、凹坑和断杆等问题(如图1 所示),结合工厂实际,通过数值模拟方法,重点研究合金成分、模具结构、上引温度、上引速度等因素对上引连铸过程中糊状区深度和凝固组织的影响,为CuSi3Mn 合金或相关产品上引连铸工艺研究和生产提供理论和实践参考。

图1 产品缺陷Fig.1 Product defects

1 上引连铸工作原理

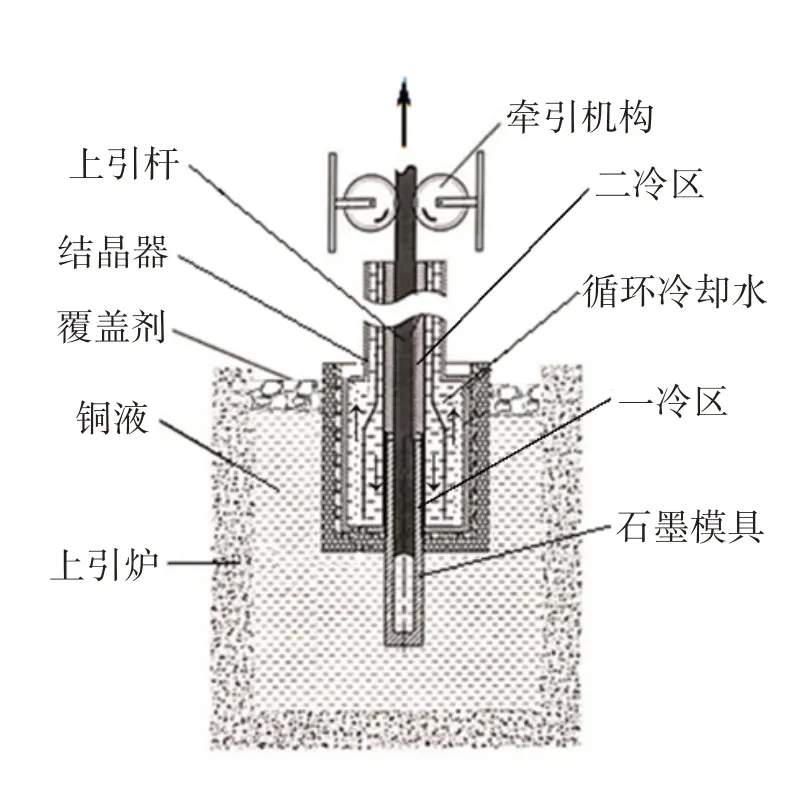

CuSi3Mn 合金上引连铸过程如图2 所示。铜液表面覆盖着一层覆盖剂,阻止空气中的氧气进入,避免合金元素氧化烧损,并起到保温作用。结晶器浸入铜液适当深度,形成静液压力,促使铜液不断进入持续通有循环冷却水的结晶器内,迅速被冷却凝固成杆坯。在牵引机构作用下,凝固的杆坯持续向上移动并留下空隙,空隙部分又会被后续铜液补充并凝固成杆坯,如此循环,实现向上牵引,得到铜杆坯。该工艺可直接将金属熔液制成“无限长”的棒、线、板材,而无需经过挤压、拉拔、轧制等加工过程,有效缩短了加工周期,降低了生产成本,已成为金属加工业广泛采用的加工技术。

图2 上引连铸过程示意Fig.2 Schematic diagram of upward continuous casting

2 数值模拟建模及模拟参数的设定

2.1 有限元模型的建立

CA-FE 法是将元胞自动法(Cellular Automaton,CA)与有限元法(Finite Element,FE)进行耦合,结合了随机性方法和确定性方法的优点,基于形核的物理机制和枝晶生长动力学理论,能有效预测铸件凝固过程中晶粒生长取向及尺寸[10-13]。本研究采用CA-FE法模拟研究不同模具结构、上引温度、上引速度等工艺参数对CuSi3Mn 合金上引连续铸造过程的影响规律。采用三角形单元网格,种子密度网格细化至1 mm,将结晶区域设置为动态网格,其余部分设置为固定网格,CA-FE模型及网格划分情况如图3所示。

图3 元胞自动法-有限元法(CA-FE)模型及网格划分Fig.3 Cellular automaton-finite element (CA-FE) model and meshing

2.2 模拟参数的设定

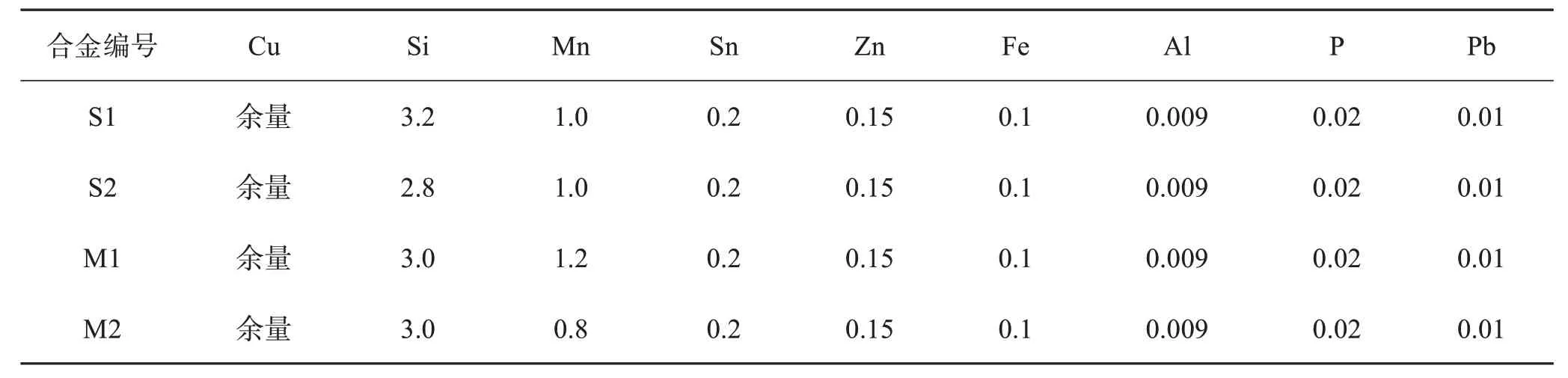

CuSi3Mn 合金成分如表1 所列,利用ProCast 软件自有的热物性数据库,选用弹塑性模型计算合金的应力性质相关数据,采用KGT (Kurz-Giovanola-Trivedi)模型(vΔT=a2ΔT2+a3ΔT3)模拟合金凝固时形核和枝晶生长过程[14-15]。根据合金成分,利用ProCast 软件计算出枝晶前沿生长动力学系数为a2=3.967 201×10-7,a3=7.625 56×10-7。

表1 CuSi3Mn合金成分Table 1 CuSi3Mn alloy composition单位:%(质量分数)

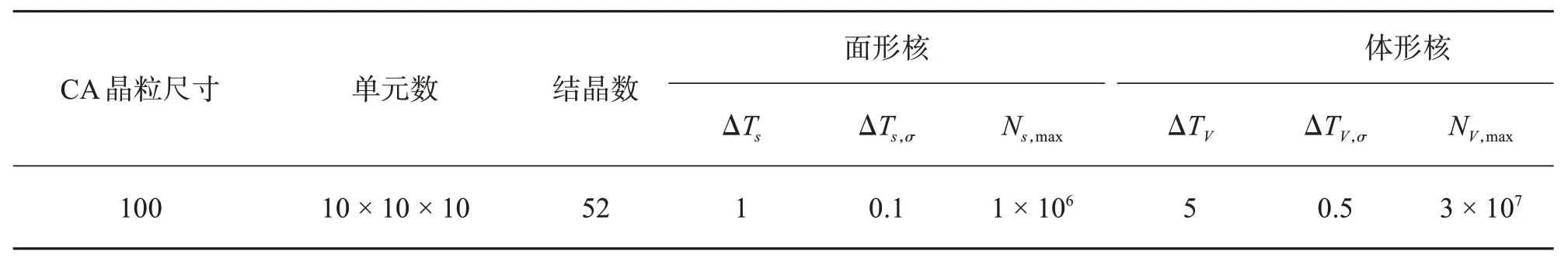

面、体形核参数根据ASTM(American Society of Testing Materials)标准中最大形核密度计算公式:NV,max= 0.8= 0.565 9(其中,NV,max为单位体积晶粒数;Ns,max为单位面积晶粒数;Nl,max单位测量线上晶粒数)[16]。结合CuSi3Mn 合金浇铸实验,对铸坯心部等轴晶区进行金相观察,测定Nl,max,并不断调试对比,最终形成的形核参数见表2。

表2 上引连铸过程微观组织模拟参数Table 2 Microstructure simulation parameters of upward continuous casting process

边界条件参数中宏观温度场主要受一冷区和二冷区换热条件影响,一冷区为石墨模具螺纹部分,参考文献[17-18],并考虑到石墨模具螺纹连接处存在间隙,设定其换热系数为2 000 W/(m2·℃);二冷区为石墨模具上端结晶器中紫铜管部分,参考文献[17-18],计算得到换热系数为5 000 W/(m2·℃)。

3 CuSi3Mn合金上引连铸的数值模拟

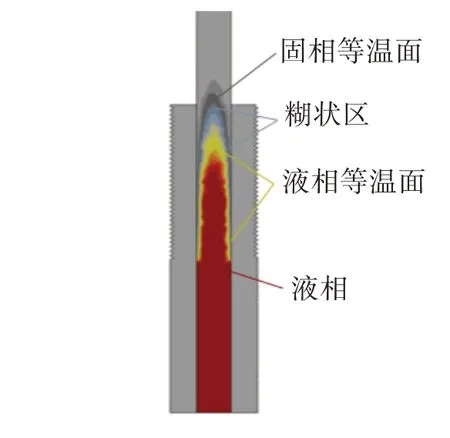

在凝固过程中,糊状区尺寸和凝固后3 个晶区(主要指铸坯表层的细晶区、中间的柱状晶区、心部的等轴晶区)状况对铸坯质量具有重要影响。如图4所示,糊状区是液相等温面和固相等温面之间的区域,该区域内金属熔体处于凝固状态,其尺寸及形状对铸坯凝固过程中的区域偏析、热裂产生及发展均有较大的影响。糊状区过大,可导致铸坯强度和塑性降低,使铸坯被拉漏或拉裂;糊状区越短,凝固越接近逐层凝固,越有利于凝固组织的稳定生长,凝固后的组织缺陷越少[19-20]。本研究在考察不同工艺参数对合金糊状区深度影响时,将固相率为0.3 处作为糊状区开始位置,固相率为0.8 处作为糊状区结束位置。冷却方式不同,3个晶区厚度也不同。细晶区晶粒非常细小,组织十分致密,力学性能好。柱状晶区晶粒彼此之间的界面比较平直,气泡缩孔很小,组织比较致密,但沿不同方向生长的两组柱状晶晶界处通常是杂质、气泡、缩孔富集之处,是铸坯的脆弱结合面。等轴晶区中晶粒彼此交叉,搭接牢固,裂纹不易扩展,不存在明显弱面,实际生产中通常希望得到发达的等轴晶区。

图4 糊状区示意Fig.4 Diagram of the mushy zone

3.1 模具结构对糊状区和凝固组织的影响

在研究模具结构对合金凝固行为的影响时,结合工厂上引连铸生产实际中使用的2种规格石墨模具(内径12 mm、外径32 mm;内径16 mm、外径30 mm),设定3 种不同一冷区高度和2 种模具厚度,石墨模具总长为140 mm,有关参数如表3 所列。此时设定上引速度为2.5 mm/s,上引温度为1 140 ℃。

图5 所示为不同模具结构铸坯中心温度曲线。铸坯中心温度随其距石墨模具入口距离的增加而缓慢降低,当距离增至140 mm时,铸坯离开一冷区进入二冷区,受二冷区高强度冷却作用,铸坯中心温度急剧下降。在石墨模具出口处,1、2、3、4号模具铸坯中心温度分别为1 030、878、951、899 ℃,此时铸坯表面因散热效果好而接近冷却水温。由此可知,不同的模具结构具有不同的熔池温度分布,进而影响糊状区的大小和深度。

表4 所列为采用不同模具时铸坯糊状区情况。对比1号、2号和3号模具相应数据可以发现,一冷区高度降低时,糊状区深度减小,并且2 号模具对应的糊状区深度接近1 号模具的3 倍,可见一冷区高度对糊状区深度影响显著。这主要是因为2 号模具一冷区较长,糊状区起始位置和结束位置均在一冷区范围;而1 号模具一冷区高度较短,糊状区起始位置和结束位置均已进入二冷区,铸坯受二冷区强冷作用而迅速凝固,导致糊状区深度显著降低。对比3号和4 号模具相应数据可以发现,石墨模具越厚,糊状区越深,这主要因为石墨导热性差,模具越厚越不易散热,造成铸坯中心温度梯度小,糊状区加深。此外,模具厚度越小表明相同高度模具内的金属液越多、热量越多,必然导致糊状区起始位置向上延伸,这就是3 号模具糊状区起始位置较4 号模具靠上的原因,当3号模具糊状区进入二冷区时,铸坯受强冷作用而迅速凝固,糊状区深度下降明显。因此,减小一冷区高度和模具厚度可降低糊状区深度,有利于提升铸坯质量。

表4 不同模具结构的铸坯糊状区深度Table 4 Depth of the mushy zone with different die structures

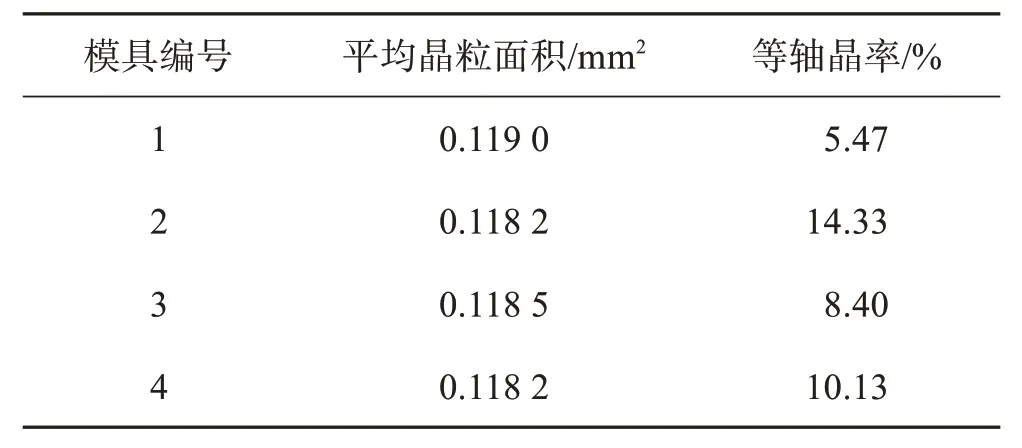

表5 所列为不同模具结构对凝固组织的影响。一冷区长度和模具厚度的增加,铸坯的晶粒尺寸减小,等轴晶率提升。这主要是因为一冷区越长,模具越厚,铸坯糊状区越长,温度梯度越小,促进了等轴晶的生长。

表5 不同模具结构的凝固组织Table 5 Solidification microstructure at different die structure

由此可见,减小一冷区高度和模具厚度可降低糊状区深度,有利于凝固组织稳定生长,但铸坯的晶粒尺寸增大,等轴晶率降低,因此,在设计模具结构时应综合考虑一冷区高度和模具厚度对糊状区和凝固组织的影响。基于此,在现有模具结构情况下选定4号模具,继续开展其他工艺参数对上引连铸过程中糊状区深度和凝固组织的影响的研究。

3.2 上引温度对糊状区和凝固组织的影响

在研究上引温度对合金凝固行为的影响时,结合工厂生产实际中上引连铸使用的熔炼炉和保温炉的特点, 设定不同的上引温度1 040、 1 140、1 250 ℃。选用4号模具,上引速度设定为2.5 mm/s。

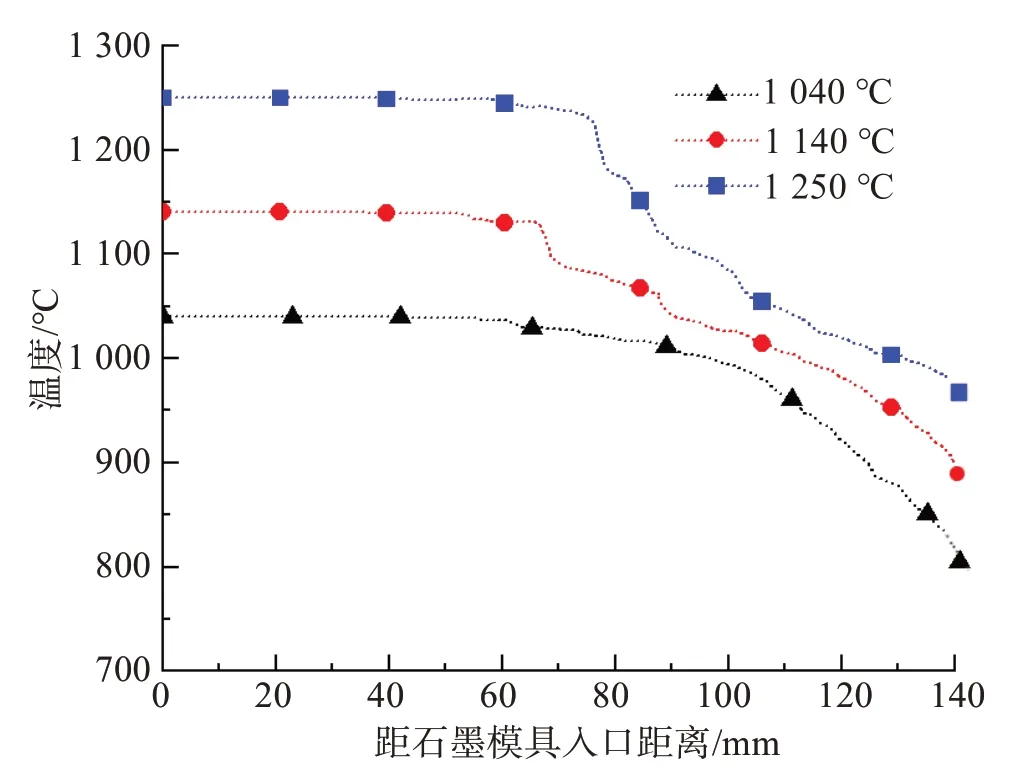

图6 所示为不同上引温度铸坯中心温度曲线。不同上引温度下,铸坯中心处温度随着距石墨模具入口距离增加而缓慢降低,当距离增至70 mm 时,铸坯开始进入二冷区,此时铸坯中心温度下降速率增大。在石墨模具出口处,上引温度1 040、1 140、1 250 ℃对应的铸坯中心温度分别为812、896、972 ℃。由此可知,上引温度越高,相同位置处铸坯中心温度越高,改变了糊状区大小和深度,进而影响合金凝固过程。

图6 不同上引温度的铸坯中心温度Fig.6 Center temperature of the casting billet with different casting temperatures

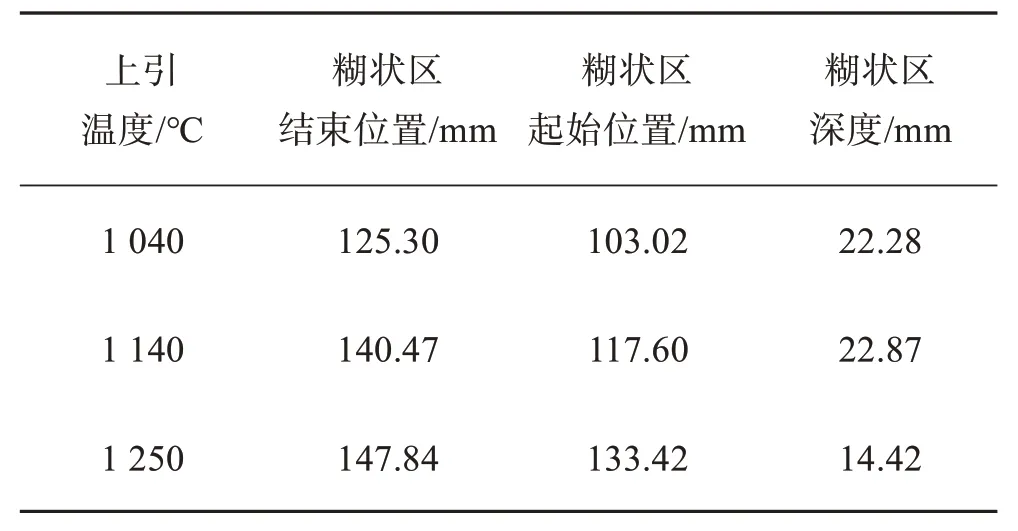

表6 所列为采用不同上引温度时铸坯糊状区情况。上引温度升高,糊状区起始位置逐渐远离石墨模具入口而向上延伸。这主要是因为在相同冷却条件下,上引温度越高,金属液越易通过继续向上延伸而增加与冷却区接触面积,散失过多热量,达到冷却凝固的目的。进一步分析1 040、1 140 ℃上引连铸过程发现,上引温度升高时,糊状区位置向上延伸,但糊状区深度基本一致,这主要是因为虽然上引温度不同,但糊状区均在一冷区内,温度梯度基本一致,铸坯完成凝固时糊状区深度也基本一致,只是上引温度高时糊状区位置相对向上。当上引温度升至1 250 ℃,糊状区结束位置向上延伸而超出石墨模具进入二冷区,受强冷作用而迅速凝固,糊状区深度下降。

表6 不同上引温度的铸坯糊状区深度Table 6 Depth of mushy zone at different casting temperature

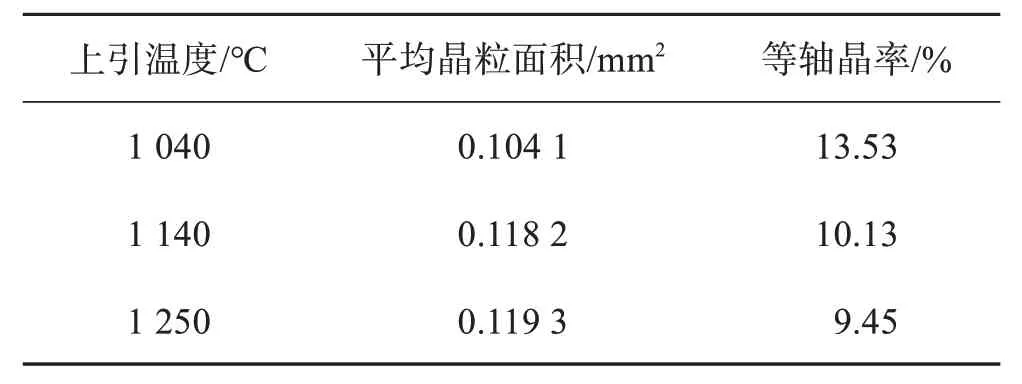

上引温度对铸坯凝固组织的影响如表7所列,上引温度为1 040、1 140 ℃时,糊状区均在一冷区内,此时上引温度升高,部分游离晶核被溶解或还未形成,降低了形核密度,不利于心部等轴晶区的形成。上引温度为1 250 ℃时,糊状区进入二冷区,受到强冷作用,一定程度上有利于提高形核率;但是,过高的温度使得更多的游离晶核被溶解,并且铸坯中心与表面温度梯度增大也使柱状晶获得更多的生长空间,进一步阻碍了等轴晶的生长,从而导致铸坯心部等轴晶率减小,晶粒平均尺寸增大。由此可见,上引温度过高,糊状区深度下降,晶粒平均尺寸增大,等轴晶率降低。基于上引温度对上引连铸过程中糊状区深度和凝固组织的影响,考虑实际生产过程中温度的波动,1 040~1 140 ℃的上引温度均是可行的。

表7 不同上引温度下的凝固组织Table 7 Solidification microstructure at different casting temperature

3.3 上引速度对糊状区和凝固组织的影响

在研究上引速度对合金凝固行为的影响时,结合工厂其他牌号铜合金杆上引连铸生产实际,设定上引速度为2.5、3.0、3.5、4.0、4.5、5.0、5.5 mm/s。选用4号模具,上引温度设定为1 140 ℃。

图7 所示为不同上引速度的铸坯中心温度曲线。在铸坯进入一冷区后,上引速度越大,相同位置处的铸坯中心温度越高。上引速度为2.5、3.0、3.5、4.0、4.5、5.0、5.5 mm/s 时,石墨模具出口处铸坯中心温度分别为889、953、982、997、999、1 005、1 023 ℃。这主要是因为上引速度增大,结晶器内单位长度铸坯冷却作用时间减少,铸坯散热量下降,温度升高。

图7 不同上引速度的铸坯中心温度曲线Fig.7 Center temperature curves of the casting billet at different casting speeds

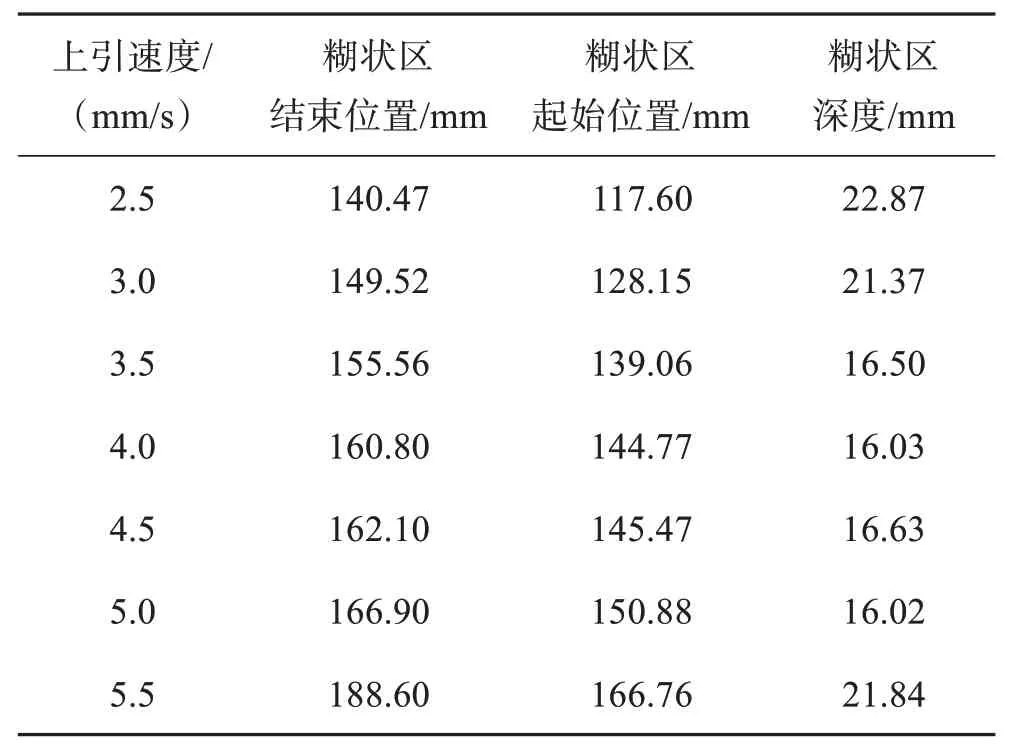

表8 所列是不同上引速度时铸坯糊状区情况。随着上引速度增大,糊状区起始和结束位置逐渐远离石墨模具入口而向上延伸。上引速度为2.5、3.0 mm/s时,铸坯基本在一冷区内完成凝固,此时糊状区深度基本一致。上引速度为3.5、4.0、4.5、5.0 mm/s 时,铸坯基本在二冷区内完成凝固,此时糊状区深度基本一致,并且受二冷区的强冷作用,糊状区深度较上引速度为2.5、3.0 mm/s 时有所降低。当上引速度为5.5 mm/s 时,铸坯在二冷区内完成凝固,但糊状区深度增加,这主要是因为上引速度过大,铸坯冷却效率迅速降低,铸坯中心温度梯度降低,糊状区深度增加,并且凝固坯壳变薄,存在铸棒被拉裂或拉漏的风险,这与工厂现场试验采用6.0 mm/s 上引速度时铸坯表面出现严重裂纹的现象相吻合。因此,降低上引速度有助于减小裂纹倾向,但速度过低将影响生产效率,并且铸坯易形成冷隔缺陷。

表8 不同上引速度条件下铸坯糊状区深度Table 8 Depth of mushy zone at different casting speed

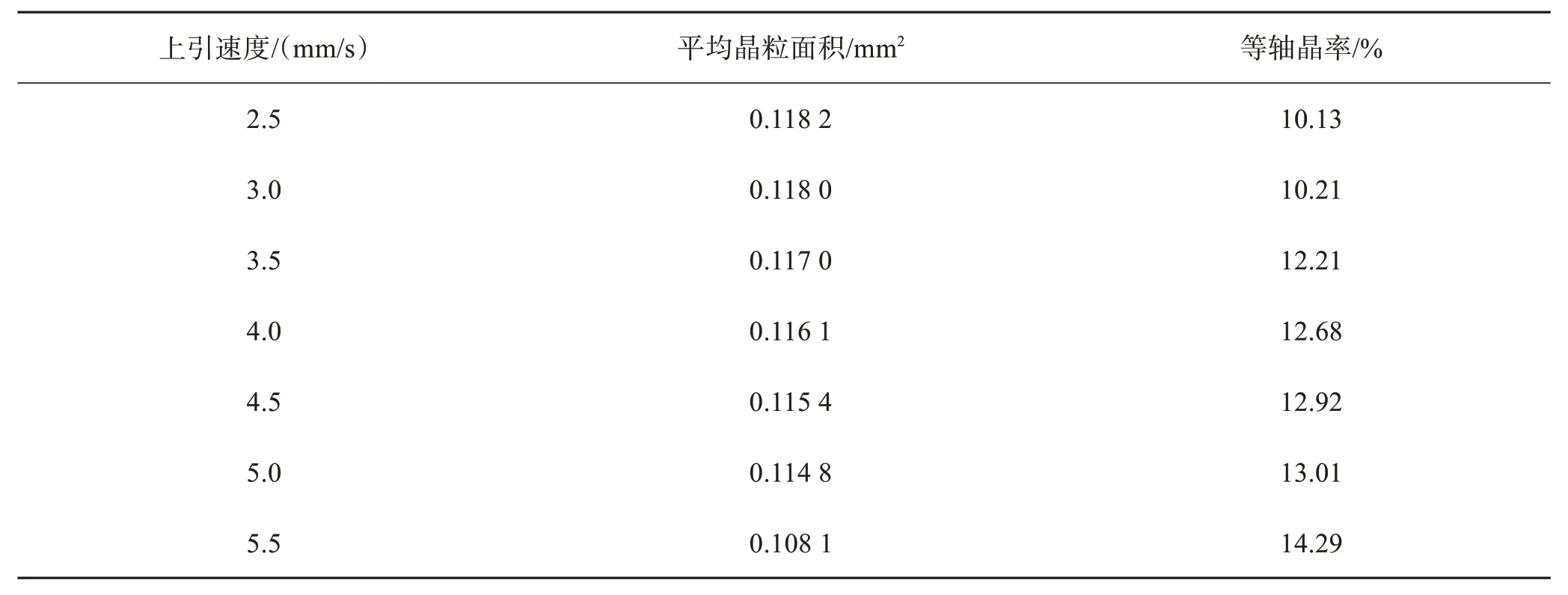

表9所列为不同上引速度时铸坯凝固组织。随着上引速度增大,铸坯心部等轴晶率逐渐增加。这是因为上引速度增大会使凝固坯壳附近熔液产生紊流。紊流既可通过热传导使得模具内熔液温度更均匀,又可冲击凝固坯壳,进而产生游离晶核。此外,提高上引速度也会使铸坯更快进入二冷区而受到强冷作用,较大的冷却强度一定程度上提高了形核速率[21]。上述原因均有助于等轴晶的形成与晶粒细化。

表9 不同上引速度的凝固组织Table 9 Solidification microstructure at different casting speed

由此可见,增大上引速度有助于提高等轴晶率,但速度过大,凝固初期产生的坯壳较薄,铸坯容易被拉断或产生裂纹,导致连铸中断。因此,在实际生产中,在提高上引速度的同时应适当提高冷却强度,防止铸坯被拉断,既保证了铸坯质量,又提高了生产效率。综合考虑上引速度对上引连铸过程中糊状区深度和凝固组织的影响和提高工作效率,4.0~5.0 mm/s的上引速度最为适宜。

3.4 合金成分对凝固组织的影响

在实际生产中,合金成分的波动对铸坯质量的影响较大。为探究Si、Mn 含量对CuSi3Mn 合金凝固组织的影响,根据该牌号合金的化学成分允许范围设计成分含量不同的合金,并进行凝固组织生长的研究,合金具体成分设计如表10 所列。选用4 号模具,设定上引速度为2.5 mm/s,上引温度为1 140 ℃。

表10 合金成分设计Table 10 Alloy composition design单位:%(质量分数)

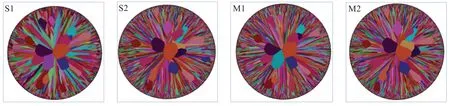

图8 所示为不同合金成分铸坯的径向截面组织。铸坯凝固组织由表层细晶、中间柱状晶和心部等轴晶3 个晶区组成。这主要是上引连铸开始阶段,金属液刚接触到温度较低的结晶器模具内壁,释放出大量的热,产生较大的过冷度。模具内壁为合金液的结晶提供了基底,并形成了大量晶核。大量晶核同时生长制约其周围晶粒的长大,形成无方向性的表层细晶。细晶形成后,凝固坯壳与模具内壁之间存在气隙,金属熔液的散热效果降低,模具内壁温度升高。此时,熔液的热量主要沿着温度梯度最大方向垂直于模具内壁传热,处在凝固界面前沿的晶粒在垂直于模具内壁的单向热流的作用下,以表面细晶为基底形成一定宽度的粗大柱状晶。随着时间延长,铸坯中心熔液温度不断降低,当温度满足形核时的过冷度要求,金属液开始形核,此时由于散热失去了方向性,晶核在各个方向上的长大速度基本一致,形成心部等轴晶[22]。

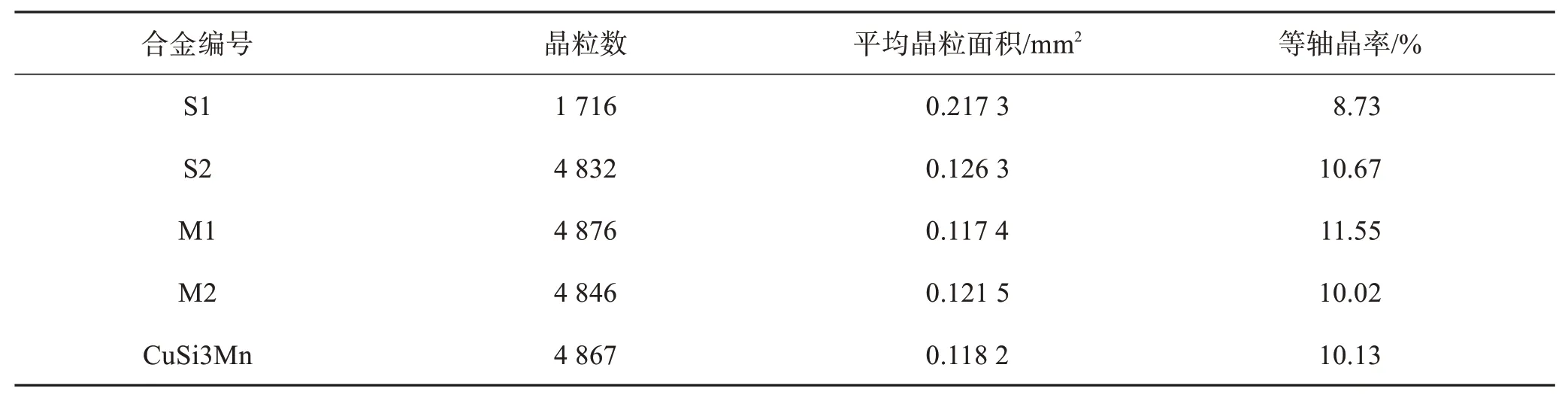

图8 不同合金成分铸坯径向截面组织(S1、S2、M1、M2 的合金成分见表10)Fig.8 Microstructure of the casting billet radial section with different alloy composition ( the alloy composition of S1, S2, M1 and M2 shown in Table 10 )

分析表10 合金成分设计和表11 不同合金成分的铸坯晶粒可知,合金中Si 含量升高会促进晶粒长大,Mn 含量升高会减小晶粒尺寸,提高等轴晶率。分析发现随着Si、Mn 含量的变化,液相线温度变化很小(<6 ℃),而此时固相线温度基本不变。液相线温度降低,合金结晶温度区间变窄,相同冷却速度下,合金过冷度增加,形核率增加,晶粒尺寸减小。由于Si、Mn 含量增加,对液相线影响较小,故晶粒数目增加趋势很小,这与Mn 含量(0.8%~1.0%~1.2%(质量分数,下同))变化和Si 含量(2.8%~3.0%)变化时晶粒数目增加趋势吻合。当Si 含量由3.0%增加到3.2%时,晶粒数目减小十分显著,分析发现Si 含量超过3.0%时,合金凝固时析出少量Mn2Si 脆性相。研究表明,一般情况下第二相粒子体积分数越大,合金晶粒数目越多且尺寸越小;但第二相粒子体积分数很小时,会出现晶粒异常长大的现象[23-24]。因此,Si 含量为3.2%时合金晶粒数目大幅减小的原因可能是合金发生相变的缘故。此外,有研究指出当Si 含量在2.8%~3.0%时,合金的强度和塑性均较高;当Si 含量超过3.0%时,合金力学性能急剧下降,主要是由于脆性相Mn2Si 或过量的Si 在晶界析出会造成合金自发破裂[25-26]。由此可见,控制CuSi3Mn 合金中Si 含量在2.8%~3.0%范围内,Mn 含量在1.0%~1.2%范围内,适当降低Si 含量且增加Mn 含量,有利于细化晶粒,提高等轴晶率。

表11 不同合金成分的铸坯晶粒Table 11 Grains size of different composition alloys

4 数值模拟与实验比较

根据数值模拟结果,在合金Si 含量2.8%~3.0%、Mn 含量1.0%~1.2%、上引速度4.0~5.0 mm/s、上引温度1 040~1 140 ℃的条件下,采用4 号模具进上引连铸实验,成功获得表面无裂纹和划痕的CuSi3Mn 合金杆。对产品进行宏观金相组织观察,发现产品组织致密,未见空隙及暗点、疏松,产品酸浸面无暗色斑点,说明结晶条件良好,合金无明显宏观成分偏析,产品表面形貌如图9所示。

图9 CuSi3Mn合金上引连铸坯表面形貌Fig.9 Surface morphology of the CuSi3Mn alloy casting billet

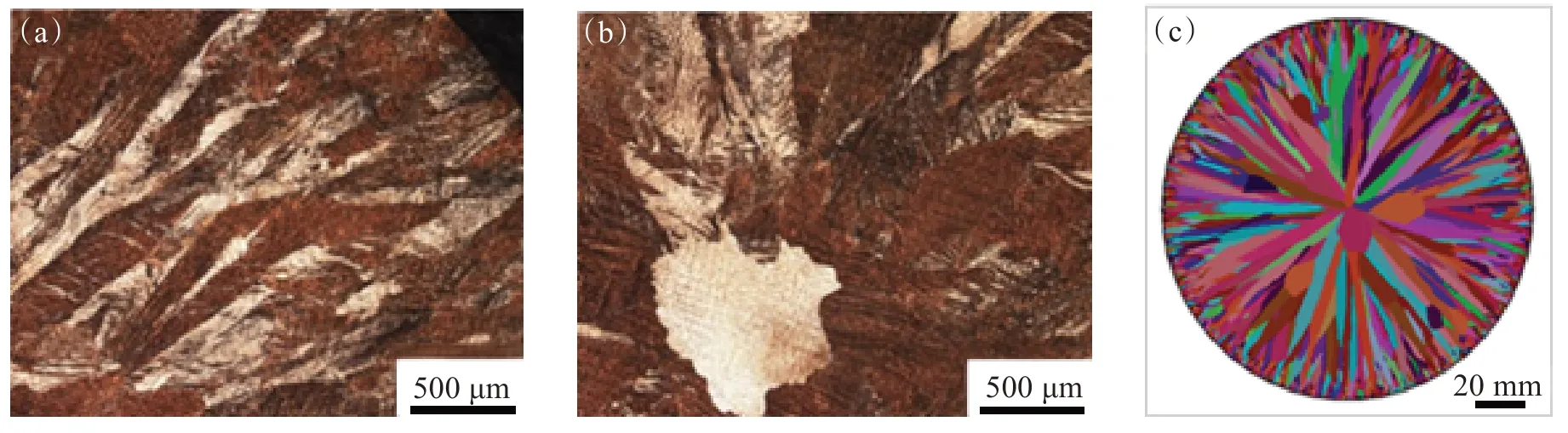

对数值模拟和实验生产获得的上引连铸合金杆试样进行金相显微组织观察,如图10所示,合金中部和心部的晶粒大小和分布比较吻合,其中,中间柱状晶长度在40~50 mm 范围内,心部等轴晶直径在10~20 mm 范围内。此结果再次验证了数值模拟的可行性。此外,铸坯心部等轴晶的存在有效防止了柱状晶贯穿整个铸坯,提高了铸坯的力学性能。

图10 上引连铸坯显微组织形貌:(a)中间柱状晶; (b)心部等轴晶; (c)模拟实验晶粒分布Fig.10 Microstructure morphology of the CuSi3Mn alloy casting billet: (a) columnar grain;(b) equiaxed grain; (c) simulated grain distribution

5 结 论

针对CuSi3Mn 合金上引连铸过程存在的问题,本研究采用数值模拟研究了Si 含量(2.8%~3.2%)、Mn 含量(0.8%~1.2%)、上引速度(2.5~5.5 mm/s)、上引温度(1040~1250 ℃)、模具一冷区高度(47~93 mm)、模具厚度(7、10 mm)等参数对合金凝固行为的影响规律,并生产获得了合格的CuSi3Mn 合金杆。在上述工艺参数范围内可以得出以下结论:

1)Si 元素会使晶粒粗大,Mn 元素可细化晶粒。适当降低Si含量,提高Mn含量,可减小晶粒尺寸,提高等轴晶率,对铸坯力学性能产生有利影响。

2)降低一冷区高度和减小模具厚度,糊状区深度减小,有利于凝固组织稳定生长,但铸坯晶粒尺寸增大,等轴晶率降低。

3)降低上引温度,糊状区深度增加,不利于凝固组织稳定生长,但晶粒尺寸减小,等轴晶率升高。

4)提高上引速度有助于产生等轴晶,但速度过大,铸坯易被拉断或产生裂纹。