碳捕集利用与封存技术研究进展

谢斌, 卢大贵, 吴彩斌*,b

(江西理工大学,a. 资源与环境工程学院;b. 江西省矿冶环境污染控制重点实验室,江西 赣州 341000)

化石能源利用过程是最大的CO2排放源,占全球温室气体排放总量的65%,是导致全球气候变暖的主要原因。据统计,全球每年CO2排放量超过350亿吨,如何减少CO2排放已成为当今国际社会的焦点[1-2]。目前大多数国家相继提出了碳中和目标,如美国、欧盟、日本和加拿大等国家承诺到2050 年实现碳中和目标。中国政府也已认识到CO2排放引发的气候、环境问题,开始加大节能减排力度,力争于2030年前达到峰值,2060年前实现碳中和[3-4]。

实现碳中和对推动全球CO2净零排放具有重要意义。我国能源禀赋是“富煤、缺油、少气”,对高碳发展路径依存较大,实现“双碳”目标需克服较大困难。目前有效控制CO2排放的措施主要包括:发展清洁能源技术、提高能源利用效率、提高碳汇吸收能力和发展CCUS技术[5]。CCUS技术在全球脱碳中起着重要作用,是未来减缓CO2排放的重要技术选择[6]。联合国政府间气候变化专门委员会(IPCC)指出,CCUS技术在未来将贡献约20%的CO2减排量[7],是实现碳中和的关键托底技术。若按我国每年碳排放量100亿吨计,减排20%意味着可以消耗近20亿吨碳量。但是,CCUS 技术在捕集、运输、利用与封存等环节消耗大量能量,并排放额外的温室气体,这对CCUS 技术的实际减排能力和经济效益有所削弱[8]。

1 CCUS技术概述

CCUS 技术是指将CO2从相关排放源中捕集并分离出来,直接加以利用或输送到封存场地来实现CO2与大气长期隔离[9-10]。CCUS 技术是众多技术的集群,按流程可分为CO2捕集、CO2运输、CO2利用与封存等关键环节[11],如图1所示。

图1 CCUS技术示意Fig.1 Schematic diagram of CCUS technology

1.1 CO2捕集与分离

1)CO2捕集。CO2捕集是CCUS技术中的重要环节,同时也是整个流程中最大的成本和能耗来源。适合捕集的碳排放源包括发电厂、钢铁制造业、冶炼厂、化肥厂、水泥生产业等。当CO2体积分数低于15%为低浓度点源,30%左右为中浓度点源,高于60%为高浓度点源[7]。钢铁制造业作为能源密集型以及中国第三大碳排放源的行业,对中国实现节能减排的目标起着至关重要的作用[12]。目前,CO2捕集技术路线按捕集阶段(相对于燃烧阶段)主要分为3 种:燃烧前捕集、富氧燃烧捕集和燃烧后捕集[13]。此外,正在开发中的CO2捕集方法还有化学链燃烧法、化学固定法、离子液体法等[14]。

燃烧前捕集实际上是将捕集到的气体成分通过化学反应转化成H2和CO2,捕集的CO2浓度相对较高,约为15%~60%[15-16]。燃烧前捕集流程如图2 所示,典型的燃烧前捕集流程分为合成气制取、水煤气变换、H2/CO2分离。该技术具有纯度高、捕集成本低(13~37 美元/吨CO2)的优点,但捕集设施占地大,设备成本高[17]。目前,此方法仅限于整体煤气化联合循环发电系统(IGCC)和部分化工过程[18],在降低捕集能耗方面具有较大潜力。

图2 燃烧前捕集技术路线Fig.2 Roadmap for pre-combustion capture technology

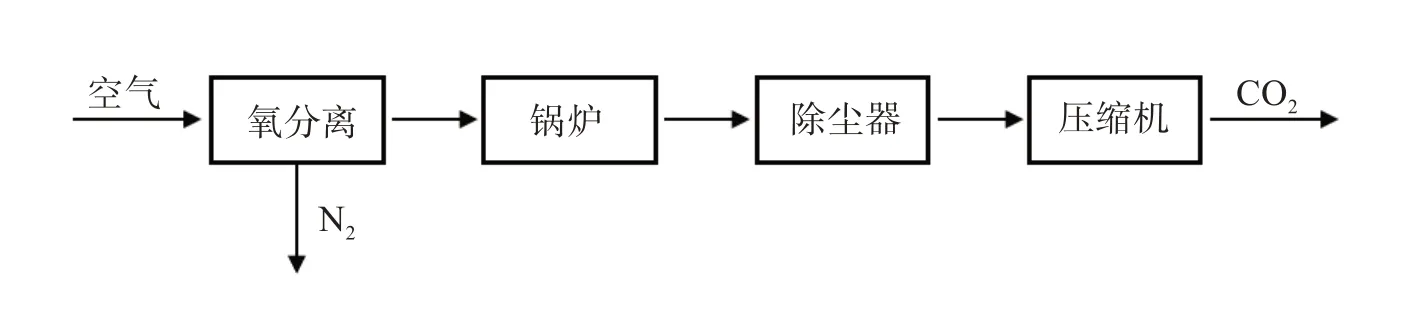

富氧燃烧捕集是指用高浓度(体积分数)的O2与CO2的混合气体作为氧化剂代替空气进行燃烧反应[19],捕集流程如图3 所示。该技术捕集的CO2浓度较高,可达90%~95%[20],避免后续对CO2的分离操作,分离成本大大降低。富氧燃烧技术优势主要体现在以下方面:可直接液化CO2、无需烟气脱硫脱硝装置。但缺点是采用空气助燃技术成本巨大、制氧成本高、捕集流程设备投资成本大[21]。

图3 富氧燃烧捕集技术路线Fig.3 Oxy-fuel capture technology roadmap

燃烧后捕集是先将烟气净化,然后在烟气通道中安装CO2分离捕集装置[22],捕集流程如图4 所示。该技术捕集系统灵活,适用范围广,并且对现有电站继承性好[23]。但是,烟气体积流量大,烟气中的CO2易被N2稀释,脱碳过程能耗较大,加大了捕集成本[24]。

图4 燃烧后捕集技术路线Fig.4 Post-combustion capture technical roadmap

CO2捕集技术主要取决于排放源类型、燃烧方式、燃烧温度、气体中CO2的浓度与分压以及现有分离技术和成本[25]。但总的来说,共性问题都在于分离过程伴随着大量能量消耗,使得捕集成本过高,约占整个总成本的50%~90%[26]。目前CO2捕集的平均成本超过30 美元/吨[27]。考虑到我国现役电厂的发电方式、技术成熟度以及设备投资等问题,燃烧后捕集和富氧燃烧捕集更适宜我国现阶段以至未来一段时间大规模采用[28-29]。因此,未来应突破现有CO2捕集技术,以期降低捕集和分离能耗。

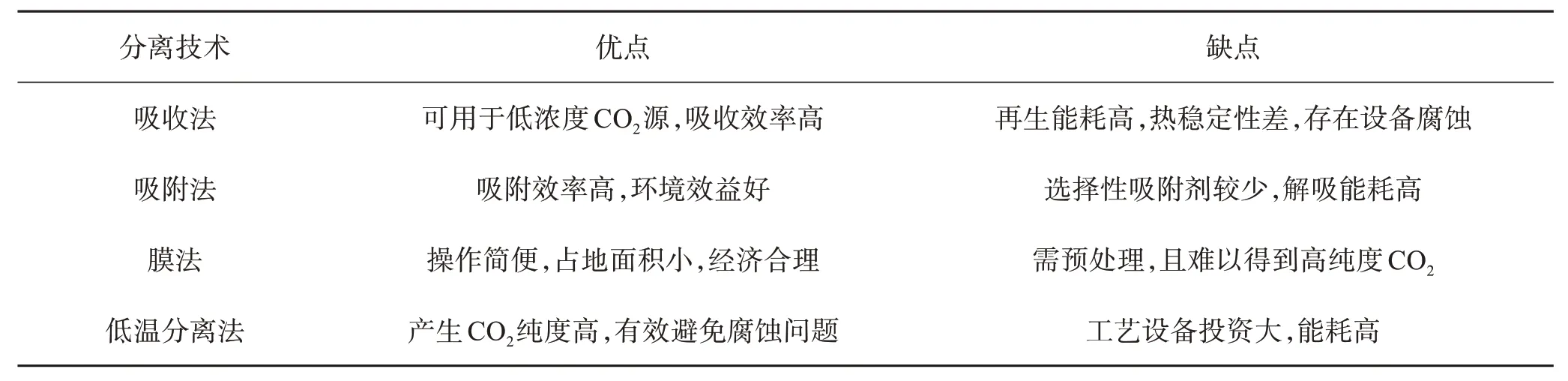

2)CO2分离。CO2捕集本质上就是气体的分离,其中燃烧前主要是从CO2/H2混合物中分离CO2,富氧燃烧涉及的O2/N2分离以及燃烧后的CO2/N2混合物的分离[30]。如图5 所示,CO2分离技术按不同分离原理可分为吸收法、吸附法、膜法、低温分离法等[31]。据调查,基于燃烧后捕集技术,其中吸收法占大多数(约60%),其次是膜法(14%)、矿化法(14%)、吸附法(12%)[32]。

图5 CO2捕集与分离技术示意Fig.5 Schematic diagram of CO2 capture and separation technology

在上述列举CO2分离技术中,各有其优势和局限性(见表1)。吸收法对低浓度CO2源具有吸收快、吸收效率高等特点,但仍面临溶剂再生能耗高、热稳定性差、腐蚀性高等巨大挑战[33]。吸附法工艺设备简单,能耗较低,但选择性吸附剂少且CO2解吸能耗高[34]。膜法脱除CO2相比于其他分离方法具有占地面积小、耗能低、投资成本较少等优势,但由于缺少高效的膜材料,难以捕集到高纯度CO2[35]。低温分离法优点在于能够产生高纯液态CO2,并有效地避免了吸收剂腐蚀等问题,但设备投资庞大,能耗较高。综合比较,化学吸收法因其吸收速率快、吸收容量大,已成为当前技术上最成熟、工业应用上最广泛的CO2捕集分离的方法之一[36]。

表1 不同类型CO2分离技术比较Table 1 Comparison of different types of CO2 separation technologies

1.2 CO2运输

CO2运输是CO2利用和封存的重要纽带,通常包括管道运输、罐车运输以及船舶运输[37]。CO2的运输状态可以是气体、液体、固体以及超临界流体[38]。为了便于大规模运输,通常需进行预处理,主要是因为潮湿的CO2易腐蚀碳锰钢管道,所以在运输之前需脱去水分[39]。

CO2运输方式都有着各自的适用条件及优缺点,见表2。管道运输连续性强、安全性高,适合大规模长距离的定向运输,但灵活性差,初始投资大,还需解决输送过程中存在的腐蚀与泄漏问题。罐车运输相对灵活,适合小规模短距离运输,但费用较高。船舶运输是离岸封存的重要选择,适合大规模远距离的海上运输,但连续性较差。针对管道运输,国际上已有大量工程实践。美国正在运行的管道运输超过50条,管道长度超过7 200 km,总输送量达到6.8亿吨/年。我国CO2运输主要以罐车运输为主,目前尚无大输量、长距离的CO2输送管道。

表2 不同类型CO2运输技术比较Table 2 Comparison of different types of CO2 transport technologies

1.3 CO2利用与封存

CO2利用与封存是指利用工程技术手段将捕集的CO2资源化利用,生产较高经济效益的产品和服务[40]。CO2利用与封存按工程技术手段可分为地质利用、化工利用、生物利用和地质封存4大类。

1 )CO2利用。地质利用是指将CO2注入地下,利用地下矿物或地质条件生产或强化有用产品以达到减少CO2排放的过程。主要包括强化石油开采(CO2-EOR)、强化煤层气开采(CO2-ECBM)、强化天然气开采(CO2-EGR)、强化咸水开采(CO2-EWR)、强化页岩气开采(CO2-ESGR)、铀矿浸出增采(CO2-EUL)等[41]。CO2-EOR 是当前CCUS 的主力技术,封存潜力大,还能增加原油产量。研究表明,将超临界CO2注入油层可以扩大原油体积,增加原油流动性,降低原油黏度30%~80%,有效提高原油采收率7%~20%[42]。

化工利用是指通过化学转化将CO2和共反应物转化成目标产物,实现CO2的再利用[41]。主要包括重整制备合成气、制备液体燃料、合成甲醇、合成有机高分子材料、钢渣矿化利用、低品位矿加工联合矿化等[43]。

生物利用是指以生物转化为主要手段,将CO2用于生物质合成,实现CO2资源化利用。主要包括微藻固定CO2转化为食品和饲料添加剂、化学品、生物燃料以及CO2气肥利用等。

2) CO2封存。地质封存是永久封存CO2的主要方式,是指通过工程技术手段将超临界CO2注入深部地质储层中,使其与大气保持长时间隔绝。根据封存地点的差异,可分为陆地封存和海洋封存;根据地质封存体的差异,可分为深部咸水层封存、枯竭油气藏封存等[44]。相比来说,地质封存潜力较大,且有较好的安全性,能保证CO2长期封存于储层中。据统计,全球陆地上理论封存容量为6~42 万亿吨,海底理论封存容量为2~13 万亿吨[6]。我国理论地质封存潜力约为1.21~4.13 万亿吨[44]。

2 CCUS技术发展现状

国外CCUS 项目起步较早,规模较大,据全球碳捕集与封存研究院(GCCSI)数据统计,全球共有超过400个CCUS示范项目,年捕集能力约为4 000万吨,年封存量达到1.493 亿吨。在欧美等发达国家,CCUS 拥有较为成熟的服务模式,未来低成本、商业化和集群化规模部署将成为CCUS 的发展趋势。而这也将助力我国实现碳达峰碳中和目标。

我国大部分CCUS 相关项目在2000 年后开始逐步实施,主要围绕煤化工行业展开,其次为火电行业、天然气以及甲醇、水泥、化肥等工厂[45]。近年来,我国在CCUS领域迎头赶上,在技术方向均取得突破性进展,部分技术已具备商业化应用潜质,正在积极准备建立完整的全流程CCUS产业集群[6]。在CO2捕集方面,已开发出可商业化应用的胺吸收剂[46]。在CO2运输方面,开展了低压CO2运输工程应用[47]。在CO2利用方面,展开理论和关键技术研究,开展CO2-EOR工业实验[48]。在CO2封存方面,全面开展全国地质储存潜力和风险评价。

结合文献[49-52]对国内CCUS 项目的梳理,总结了国内主要工业试点和示范项目具体情况,如表3 所列,年捕集能力达到300 万吨[53]。相比国外,我国示范项目多以石油、煤化工、电力行业小规模的捕集驱油示范为主,总体上还处于研发和早期技术示范阶段,缺少大型的多种技术组合的全流程工业化示范[54]。值得一提的是,中国首个百万吨级“齐鲁石化——胜利油田项目”于2022 年1 月在淄博竣工[55],是目前中国最大的CCUS 全产业链示范基地和标杆工程,预计在未来15 年内可累计注入近千万吨CO2,同时实现增油超过200 万吨。

表3 中国主要CCUS项目一览表Table 3 List of major CCUS projects in China

3 挑战与对策

尽管我国CCUS技术不断在发展和完善,但相比CO2高排放量及减排需求,CCUS 技术减排贡献力度仍然偏低,CCUS产业发展也面临着多方面的因素制约。一是经济制约,高成本是制约CCUS商业化发展的关键挑战,仅CO2捕集成本就占CCUS总成本的2/3以上,另还需考虑运输及封存成本。二是技术制约,CCUS在技术上处于研发和早期示范阶段,且规模较小,缺少大型的多种技术组合的全流程工业化示范。三是政策制约,目前针对CCUS技术尚未出台专项法律法规和标准体系。四是环境风险,不能完全杜绝在运输、利用及封存环节的CO2泄漏问题。

在CCUS 产业链流程中,碳捕集是难点,碳利用是重点。未来,若需加速推广应用CCUS 技术,则必须对现有CCUS 技术面临的挑战做出针对性应对之举。在技术成本层面,改进碳捕集分离技术,尤其是低浓度CO2点源捕集技术,开发新型或再生能耗小的吸收剂,综合利用捕集过程中产生的废热,可降低捕集成本。在环境风险层面,注重CO2管道泄漏研究,制定有效的环境监测、风险防控方案,并选用安全可靠的封存场地。在政策层面,尽快完善政策支持和建立专项法律法规,加大政府支持力度,强化财政激励措施。另外,规划布局CCUS 技术基础设施建设,构建CCUS技术体系和产业集群。

4 结语与展望

CCUS技术具有降低整体减排成本,增加减排灵活性的潜力,是当前CO2减排阶段的重要技术手段。未来应加快发展多能互补耦合利用模式,为低碳清洁能源提供新思路。其一是CCUS 与可再生能源耦合,采用可再生能源为CCUS 工艺过程供能,可有效降低可再生能源的局限性;其二是氢能与CO2耦合,CO2催化加氢转化是CCUS 的重要发展方向,可有效缓解温室效应;其三是CCUS与生物质能耦合的负排放技术,即生物质能碳捕集与封存(BECCS),可有效降低实现碳中和目标的边际减排成本。随着CCUS技术趋于成熟,通过CCUS技术助力CO2减排的比例将会不断提高,将进一步推动我国相关低碳产业发展和壮大,助力我国在低碳技术领域占据国际制高点,保障我国“双碳”目标的实施和实现。