厚煤层坚硬顶板大采高工作面沿空留巷技术研究与应用

温耀军

(山西凯嘉能源集团有限公司,山西 晋中 032000)

0 引言

2008 年,何满潮院士提出“切顶短臂梁”理论,即沿巷道顶板预先进行定向预裂,切断部分顶板岩层的矿山压力传递,进而利用矿山压力,利用顶板部分岩体,自动形成巷帮,实现无煤柱开采,并于2010 年在川煤集团白皎煤矿2442 工作面首次现场成功应用。

目前切顶卸压沿空留巷无煤柱开采技术在各类薄煤层、不同倾角以及复合顶板、破碎顶板条件下的中厚煤层取得了试验成功,但是尚未对厚煤层、厚硬灰岩顶板条件下的切顶卸压沿空留巷无煤柱开采技术展开理论和试验研究。本文是在厚煤层坚硬顶板条件下开展切顶卸压沿空留巷无煤柱开采技术研究,通过现场试验取得了理想的效果。

1 工程地质条件

义棠煤矿100608 工作面位于矿井北翼,长150 m,回采工艺为大采高一次采全高工艺,采高为5 m。工作面开采煤层为9 号、10 号煤层上段,煤层总厚度6.7 m。工作面埋深416~473 m,平均450 m。工作面回风顺槽进行沿空留巷。巷道直接顶为9 号煤层,平均厚度1.2 m,老顶为石灰岩,厚9.3 m,f 值为11~12,老顶上方10 m 范围内为细砂岩和泥岩交叉沉积,每层厚度为2.5~3.3 m;巷道直接底为10 号煤下段,平均厚度1.5 m,老底为深灰色泥岩,平均厚度4.5 m。巷道断面为矩形,巷高4 m,巷宽5 m。由于工作面留有底煤,留巷内留设有顶底煤,工作面回采工程中采取注氮、喷洒阻化剂,采后黄泥灌浆的综合防灭火措施。

2 超前预裂爆破切顶

超前工作面50 m,距离巷道实体煤侧巷帮700 mm,采用聚能深孔预裂爆破进行切顶,孔深20 m,终孔位置位于老顶上方9 m 左右位置,爆破孔向实体煤一侧倾斜15°,孔间距为760 mm。单孔装药量为10.8 kg,装药结构为由内向外4-4-4-4-4-3-3-3-3-2-2,孔内串联连线孔外并联连线。

3 留巷内补强支护设计

3.1 恒阻锚索支护形式

回风顺槽超前工作面80 m,巷道顶板距离切顶线350 mm(距回采侧煤帮1 050 mm)补打1 排恒阻锚索进行补强支护,锚索规格为φ21.8 mm×8 300 mm,支护间距为1 000 mm,恒阻锚索平行于巷道走向布置。相邻恒阻锚索之间用“W”钢带连接,W 钢带型号为WD-3.0,长度2 500 mm,恒阻器可伸长量不小于450 mm,恒阻值为350 kN。

3.2 常规锚索补强支护形式

回风顺槽超前工作面80 m,在巷道顶板中部采用常规锚索补强支护,锚索规格为φ21.8 mm×6 300 mm,锚索屈服力为51 t,破断力为57 t。补强支护强度确定:巷道冒落拱高为2.5 m,每米巷道冒落拱内岩层重量为31.3 t,再考虑1.2 倍的安全系数和2 倍的动载系数,每米巷道冒落拱内岩层重量为75.1 t;根据邻近煤矿安益煤矿100505 工作面沿空留巷(巷旁高水充填)的支护及矿压情况;巷道已搁置时间较长,原有锚网支护难免会存在失效情况,为保证安全不考虑原有锚网支护的作用,则每米巷道锚索补强支护强度不低于75.1t/m。则每排布置2 根锚索,支护间排距为1 800 mm×2 000 mm,补强锚索与巷道原支护错开布置。

3.3 帮锚索补强支护形式

在留巷煤柱侧超前工作面20 m,巷帮中部补支1 排帮锚索,锚索规格为φ21.8 mm×4 200 mm,支护索间距为2 000 mm。

3.4 顶锚杆补强支护

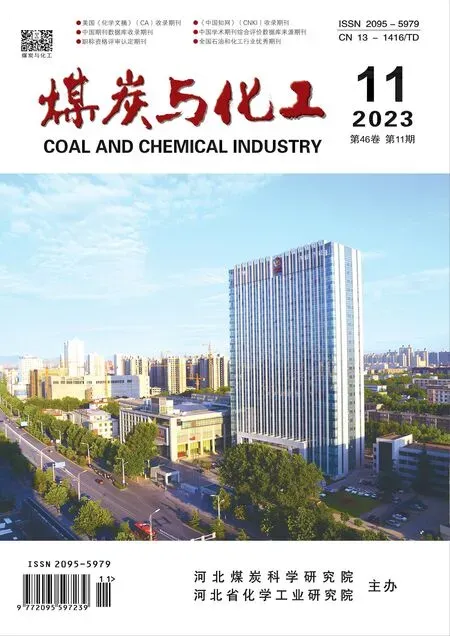

在留巷端头支架后行人通道内,沿巷道走向补强支设顶锚杆,锚杆采用φ22 mm×2 400 mm 的左旋螺纹钢锚杆,锚杆屈服力为22 t,破断力为27 t。补强支护强度确定:巷道顶板不稳定岩层为1.2 m 厚的9 号煤,每米巷道内不稳定岩层重量为7.8 t,再考虑1.2 倍的安全系数和2 倍的动载系数,每米巷道不稳定岩层重量为18.7 t;根据邻近煤矿安益煤矿100505 工作面沿空留巷(巷旁高水充填)的支护及矿压情况;巷道已搁置时间较长,原有锚网支护难免会存在失效情况,为保证安全不考虑原有锚网支护的作用,则每米巷道锚杆补强支护强度不低于18.7 t/m。再结合顶板煤体的破碎情况和网片铺设的需求,每排布置3 根锚杆,锚杆支护间排距为1 200 mm×1 000 mm。锚杆采用W 钢带联结,型号为WD-3.0,长度2 500 mm。网片采用规格为φ1.8 mm×1 200 mm×4 000 mm 的钢丝网。留巷内补强支护示意图如图1 所示。

图1 留巷内补强支护示意Fig.1 Reinforcement support in retaining roadway

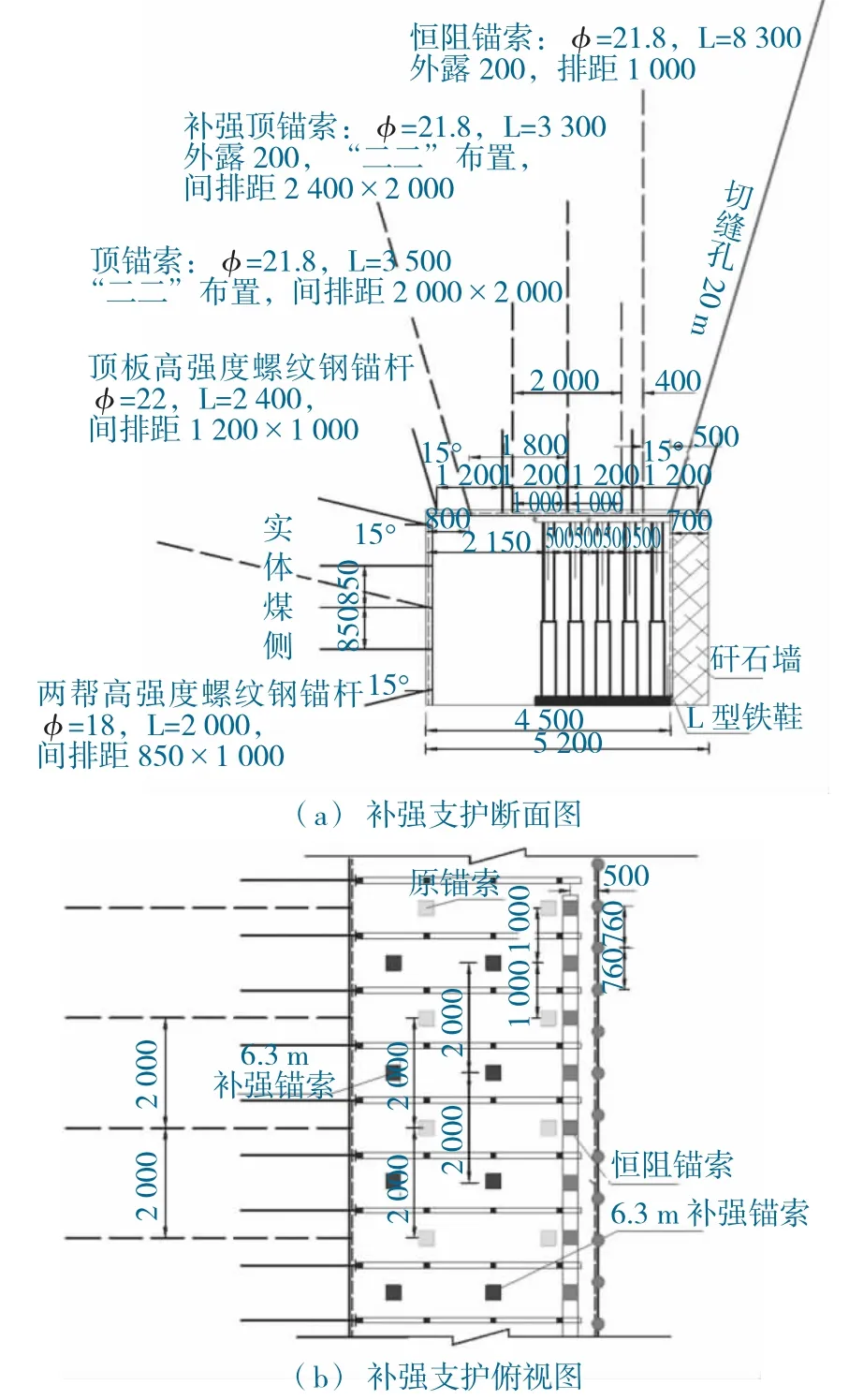

4 巷旁支护设计

距离留巷内端头支架架后1 m,采用柱梁桁架支护进行留巷巷旁支护。柱梁桁架支护每排布置5根DW45-200/110 型单体支柱,选用十字铰接顶梁(0.6 m)+铰接顶梁(1 m)进行联结,单体柱柱距为0.5 m,排距为0.6 m,支柱全部上柱鞋和防倒绳,柱鞋规格为300 mm×300 mm×16 mm 的铁板,每排单体支柱靠近采空的第一根与第二根间采用400 mm×300 mm 的方木撑实。巷旁支护示意如图2 所示。

图2 现场巷旁支护Fig.2 On-site roadside support

5 相似模拟研究

假定采空区后方距回采工作面的10~80 m 距离与平面模型工作面循环结束后1~8 d 相对应。把立体模型简化为平面应变模型,采用平面相似模拟试验台模拟工作面循环结束后1~8 d 侧向顶板垮落移动规律,沿空留巷巷道围岩应变变化规律。

(1)实验相似比的确定。

煤层埋藏平均深度为450 m,采高5 m,根据原型条件和实验室平面应变试验台尺寸(试验台几何尺寸:长×高×宽=3 000 mm×3 000 mm×200 mm),确定试验几何比为0.01,容重相似比为0.6;应力相似比为0.006;时间相似比为0.01。

(2)相似材料配比。

根据模型与原型的应力相似比换算出模拟材料的容重、抗压强度,逐层选取材料配比。根据相似材料配比表查得模拟材料的配比为∶砂∶碳酸钙∶石膏为9∶0.5∶0.5。水胶比为0.1。

(3)载荷条件。

根据计算补偿载荷数据,设计采用2 个液压油缸串联加压实现载荷补偿,经计算确定油缸的压力为1.406 MPa。

(4)模型的边界条件。

模型的四周和顶板用20 号槽钢和有机玻璃板约束,上面用液压油缸加载,模型两侧各留300 mm 宽煤柱。

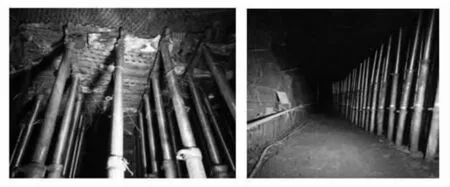

模型制作后,干燥3 d 后,打开玻璃板进行位移测点布置,为全站仪量测选取基点,测取各测点初读数,同时进行压力盒和应变仪连线。

(5)开挖过程。

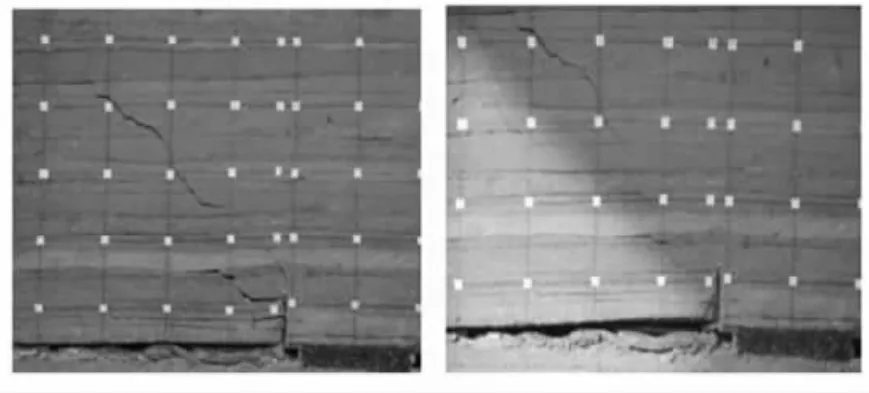

把模型简化为平面应变模型,从工作面中部向两边开挖。右边为顶板切缝深度为20 m,在开挖时,预先在留设的巷道进行顶板切缝,实验模型及开挖过程如图3 所示。

图3 相似模拟模型及开挖工程Fig.3 Similar simulation model and excavation engineering drawing

(6)实验结果。

根据实验效果(图4)可知,按照设计的留巷支护方案,巷道顶底板移近量控制在0.5 m 以内(其中顶板下沉量控制在150 mm 以内,底鼓量控制在350 mm 左右),能满足巷道重复利用的需求。

图4 相似模拟结果Fig.4 Similar simulation results

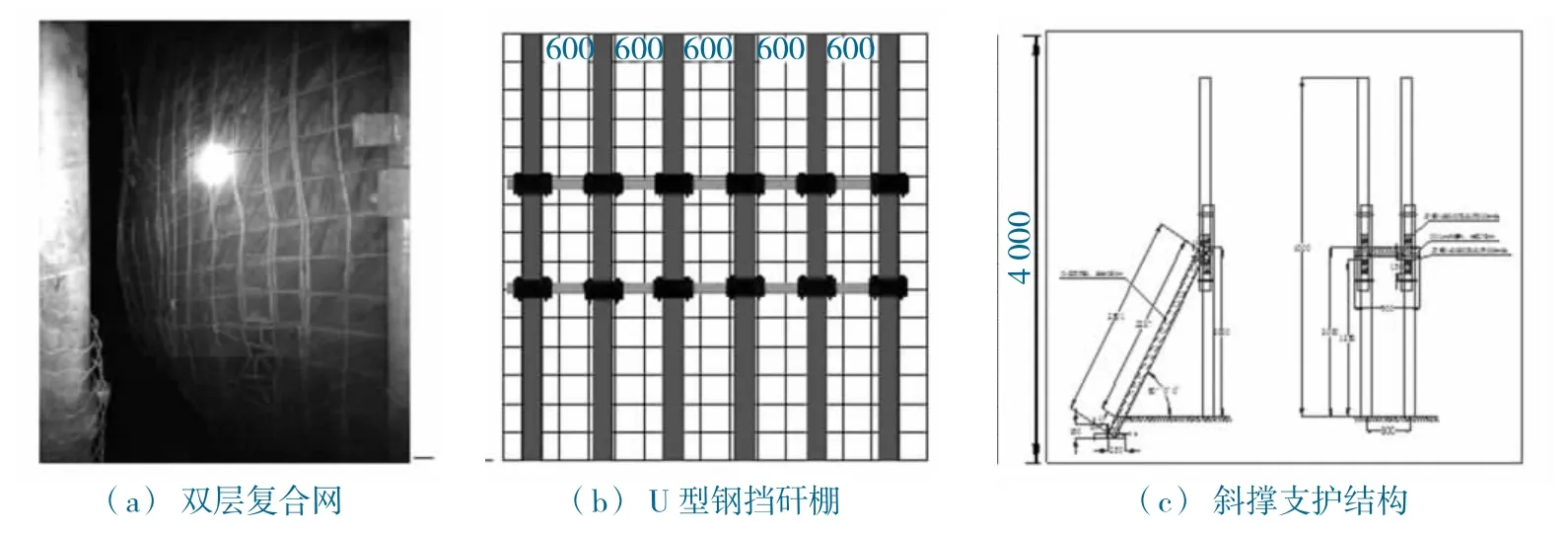

6 现场挡矸支护设计

为了防止采空区的矸石蹿入巷道及减少采空区漏风,采用钢筋网、钢丝网、单体支柱、L 型铁鞋与可伸缩U 型钢进行联合支护。可伸缩U 型钢靠近采空支设一排,支设间距600 mm。在靠近采空区侧,先铺设一层钢丝网(内)和钢筋网(外),风筒布布置在网夹层内;后架设U 型钢,采用可伸缩29U 型钢上下两节可缩性搭接,U 型钢长2.5 m(可根据巷道高度适当调整),相邻U 型钢采用4 道链板链接;同时在挡矸棚的中部增设加强装置,以阻断挡矸棚侧压导致的支柱变形、倾倒问题;加强装置采用横梁+斜撑的结构,横梁为1.5 m 工字钢梁,斜撑为2.5 m 工字钢腿。每个横梁下方采用两道斜撑支设,斜撑居中布置,间距为0.6 m。每道横梁与3 道U 型钢相连,横梁间错茬布置,连为一体。两相邻L 型铁鞋采用500 mm×300 mm 的方木撑实。钢丝网、钢筋网一端与巷帮顶部网搭接,另一端与底板接触。钢筋网采用φ6 mm的钢筋焊接网,钢筋网尺寸为2 500 mm×4 000 mm,钢丝网尺寸为1 000×10 000 mm。挡矸设施支护好后,需要进行喷浆处理,喷浆厚度为200 mm,混凝土强度为C20。挡矸支护如图5 所示。

图5 挡矸支护图Fig.5 Gangue retaining support

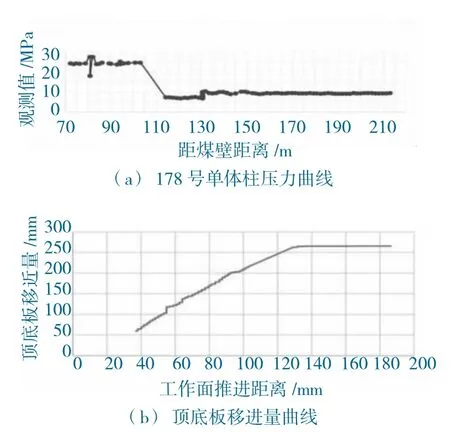

7 矿压观测结果

根据巷旁支护单体支柱压力观测数据分析,留巷段单体支柱在距工作面0~40 m,受工作面周期来压影响,柱压呈总体上升趋势;受工作面采动影响,部分单体支柱出现卸载现象,滞后工作面180 m 后,柱压基本稳定,单体柱压力变化值在0.1~0.2 MPa/d 左右。

根据留巷顶板动态应变仪实测数据显示,顶底板最大移近量不超过350 mm。工作面推进100 m范围,顶底板移近量呈明显增大的趋势;工作面推进100~150 m 时,顶底板移近量增大趋势减缓;工作面推进超过150 m 以后,顶底板移近量逐渐趋于稳定。

综合矿压分析表明,留巷内顶板下沉量不大,顶底板移近量基本控制在350 mm 以内,两帮移近量基本控制在500 mm 以内。从整体留巷来看,巷道变形在可控范围内。矿压观测结果如图6 所示。

图6 矿压观测结果Fig.6 Observation results of mine pressure

与以往留设煤柱(煤柱宽度20 m)巷道围岩变形相比,沿空留巷围岩变形较小。留设煤柱巷道顶底板移近量一般为380~550 mm,大于沿空留巷的顶底板变形量;两帮移近量一般为460~580 mm,与沿空留巷的帮变形量相差不大。但遇断层地段,沿空留巷围岩变形较大,顶底板移近量达650~800 mm,顶板破碎,底鼓现象明显;帮鼓量达560~670 mm。采取切顶措施后工作面周期来压步距为10~13 m,来压时持续时间为1 d 左右,而以往工作面周期来压步距为18~27 m,来压时持续时间为2~3 d。通过矿压数据分析可知,采取切顶卸压措施后,能有效地改善工作面和巷道的应力环境,降低工作的矿压显现。另外,采取沿空留巷技术,将巷道布置在低应力区,能进一步降低巷道的矿山压力。

8 单体支柱的回撤

待巷道稳定后,为节约留巷成本,根据矿压观测结果,对滞后工作面200 m 的留巷巷旁支护进行分批、有计划地回撤。对巷内每排靠近巷道的1 号和2 号单体柱进行回撤,单次回撤长度20 m。回撤后的留巷巷旁支护单体支柱由原先每排5 根变为3 根。具体施工方案:进行巷道围岩变形观测,当顶板下沉量小于1 mm/d 时准备回撤。首先将单体支柱从后方间隔向前回撤,回撤至工作面端头支架后方备用,依次循环使用。回撤完毕后布点观测,待矿压及顶底板移近量稳定后进行下一步的回撤。

9 结语

该沿空留巷技术是在5 m 大采高、厚煤层、厚硬灰岩顶板条件下实施完成的,在整个国内成功实践应用的没有先例。通过理论设计、相似模拟研究以及现场应用和矿压观测得出,试验效果明显,经济及社会效益可观。该留巷技术既能满足工作面推进速度快、巷高达4 m 高度条件下有效挡矸、工作面顶板厚硬能及时垮落,又能实现留巷材料可回收重复利用,节省了支护成本,同时也避免了利用充填材料留巷出现后期充填体风化变酥强度降低的风险。