基于物联网的电力变压器过热故障红外检测系统设计

温启良,文华

(南方电网深圳数字电网研究院有限公司,广州深圳 518055)

我国电网规模不断扩大,对安全、稳定的需求也日益增加,电力变压器在电力系统中发挥着重要作用,是现代电气设备中的关键部件,其安全问题直接关系到整个电网的安全和稳定,所以要时常对其进行故障检查[1-2]。当前采取较多的检测方式为预防性检测,定期更换设备,但是这种方式会导致检测成本增加,并且如果检测不及时,就无法确定变压器是否存在的绝缘缺陷和潜在故障[3-4]。

针对电力变压器检测这一问题,相关学者做出了较多的研究,通常使用较多的检测方法分别为:1)局部放电检测:该方法通过分析变压器的局部放电情况确定老化原因,寻找变压器故障位置;2)局部过热检测:该方法通过分析变压器内部的温度,确定过热故障[5-6];3)介质损耗检测:该方法主要是通过分析绝缘介质的内部损耗率,分析电流相位差,确定变压器的运行状况。

该文采用局部过热检测法设定变压器故障检测系统,通过引入物联网技术对系统的硬件和软件进行设计。

1 红外检测系统硬件设计

红外检测系统的设计方案中,硬件结构如图1所示。

由图1 可知,红外热像仪、中心控制计算机、监测云台三部分为系统主要组成部分,该文重点研究此三个硬件模块设计。

1.1 红外热像仪

红外热像仪是一种利用红外线热成像技术,对目标设备所产生的肉眼不可见的红外能量进行探测,并且转化为可被人识别的信息如电信号、数字信号、光信号等,形成具有走向趋势辨别的热图像,人们可以通过热图像上面的不同颜色的走向趋势来观察对比目标物体的不同温度[7]。红外热像仪结构如图2 所示。

该文基于物联网的电力变压器过热故障红外检测系统的前端采集模块依靠红外热像仪进行实时的温度数据采集,将实际探测到的热量进行精确的量化,通过自带的传输介质收集记录每个时间点的温度数据,通过物联网实现数据信息的分享与实时报备,并将收集的数据进行压缩编码传输到中心控制计算机[8]。

1.2 中心控制计算机

中心控制计算机作为整体系统的中心模块,首先将红外热像仪传输过来的经过压缩编码的图像数据进行整合与存储,对数据进行分析和判断,判断不同热量点的热量呈现是否符合规定范围,以及同一热量点的不同时间段的热量呈现是否安全[9-10]。基于物联网的中心控制计算机的图像上会实时显示热成像画面的走势图,以此来实现对发热故障部位的区域定位,工作人员根据屏幕上颜色和温度的变化进行初步的判定,同时将故障判断的数据指令传达到云台[11-12]。

1.3 监测云台

负责监测红外热像仪的云台多为全方位云台,内部设有负责上下运动和左右运动的垂直电机和水平电机这两个工作电机。监测云台结构如图3 所示。

图3 监测云台结构

云台接收到中心控制计算机发出的指令后,通过解码板进行解码,做出相应的动作,找到故障点[13-14]。

三个核心硬件的有序分工运作,使基于物联网的电力变压器过热故障红外检测系统能够实现故障点及时发现、及时检测,并且能使操作人员根据接收到的信息对设备的运行情况做出判断,及时做出检修调整,在解决故障问题上起到了高效率、高准确性。

2 红外检测系统软件设计

基于物联网的电力变压器过热故障红外检测系统的软件设计过程,共分为三个步骤,其结构如图4所示。

图4 系统软件结构

第一步:数据采集。数据采集实现了将红外热像仪收集到的红外成像具体化,可具体到热成像图片甚至具体到对应数值。利用编程将红外线热像仪所输出的图像和温度数据转化为基于物联网的监测系统数据,以便进行后期数据处理。数据采集编程公式如式(1)所示:

其中,Eγ表示表面能发射率;A0δ-2为一个常值;τaγ表示实时光谱透射率;εγ表示热量发散率;T0表示电力变压器表面温度;Tu表示环境温度。

通过不同时间段监测到的电力变压器的表面温度和实时的光谱透射率及变压器自身的实时热量发散率,可以算出各个时间段的红外热量数值,将数值进行整理统计以便进行图像处理[15-16]。

第二步:红外图像处理。通过采集不同时间段的热量数值,将灰度等级重组生成图像数据形式,可以得到热量分布表或者热量走向函数曲线,并将结果显示到显示器上,红外灰体表面温度编程公式如式(2)所示:

其中,ε表示实时热量发散率;γ表示测量距离;n表示不同波段的热像数据值。

当处于不同波段时,灰体表面温度也不同,由于红外辐射的高低和物体温度高低成正相关显示,使得温度与物体灰度的映射关系相对应,从而能够同时测算出各种像素点所对应的温度。

第三步:温度测量与显示。根据前面两个步骤计算出的红外热量数值、红外灰体表面温度数值,可以通过公式计算出电力变压器表面的实际温度,如式(3)所示:在知道电力变压器表面发射率的情况下,可以通过式(1)和式(2)得到红外热量数值、红外灰体表面温度数值,基于物联网特性可以实时更新数据,进而得出变压器表面的实际温度,由实际温度与规定安全温度范围进行对比,可以通过过高的温度值检测出故障问题的严重性。

3 实验研究

为了验证该文提出的基于物联网的电力变压器过热故障红外检测系统的实际工作效果,设计实验如下。

在PC 机运行环境下进行实验,应用dBase 数据库环境提高操作的方便性和简洁性[17-19],选用Oracle数据库系统对实验的实践功能进行监控,通过数据库存储内部数据,提高数据的管理能力,在与数据库建立连接后[20],将得到的结果写入控制部件中,由显示器展示得到的实验结果。

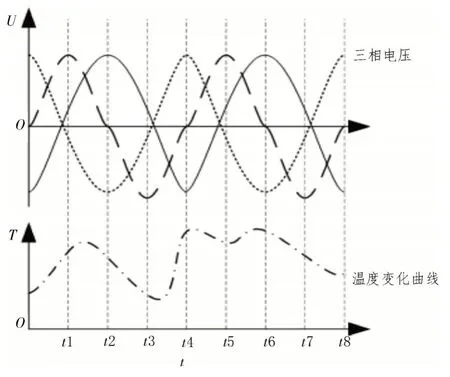

该文设计的过热故障检测能够同时进行日监控、周监控和月监控,利用时间跨度曲线完成设置,用户根据自身需要完成数据周期选择。选用该文设计的监测系统对电力变压器进行检测,得到的温度绘制曲线如图5 所示。

图5 过热检测实验结果

根据图5 可知,所研究的过热故障红外检测系统通过同时绘制温度曲线和三相曲线判断温度是否存在过热故障,通过温度曲线连接温升趋势,同时分析三相曲线之间的差值,根据差值结果确定故障结果。

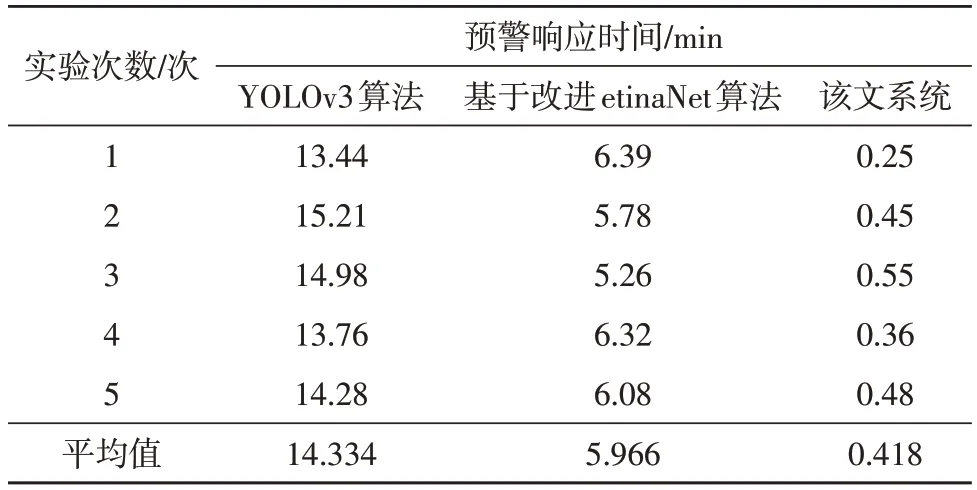

为了进一步探究该文设计的系统实时响应能力,选用该文系统和传统的基于YOLOv3 算法的检测系统和基于改进RetinaNet的检测系统进行预警响应判断,得到的预警响应时间实验结果如表1 所示。

表1 预警响应时间实验结果

根据表1 预警响应时间能够判断系统的实时响应能力,该文设计的系统预警响应时间要远远小于传统系统的预警响应时间,平均值比传统系统分别少13.916 min 和5.548 min,具有更好的实时响应效果,响应能力更强。造成这种现象的原因是该文设计的检测系统能够同时对多个部位不同的温度进行检测,在确定不同部位的工作温度和阈值存在误差时,系统会自动进行响应,在设置界面反馈监测结果,不需要再次启动软件。而传统的检测系统在对变压器进行故障检测过程中,仅仅是对于监测区域进行阈值分析,判定缺陷性质,因此花费的检测时间过长,不具备实时响应能力。

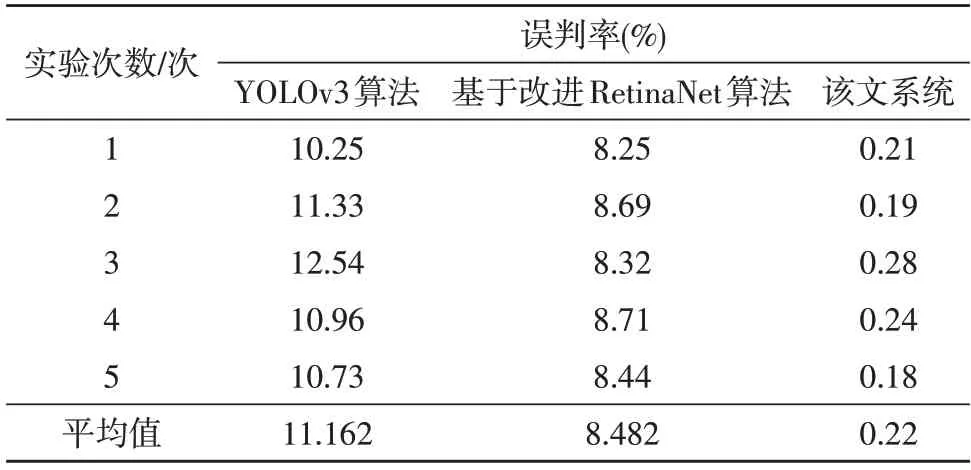

误判率实验结果如表2 所示。

表2 误判率实验结果

根据表2 可知,该文设计的系统误判率更低,比传统检测系统分别降低10.942%和8.262%。传统检测系统通过阈值分析进行判断,在检测过程中没有考虑外界温度、天气状况和各项因素的影响,一旦发现超过阈值就进行报警,很容易发生误判,该文设计的检测系统将环境温度、天气状况等外界因素作为自然影响因素考虑,因此误判率较低,更能精准地反映出电力变压器是否出现过热现象。

4 结束语

绝大多数的电力设备在发生故障时都伴随着局部故障部位的温度升高,密切监测电力变压器的表面及各部件的温度变化可以及时发现并排除潜在的设备故障隐患,是保证电力变压器正常运行的重要且有效的方法。该文基于物联网设计的电力变压器过热故障红外检测系统,在物联网基础上进行硬件方面和软件方面的设计,实现了对红外数据系统的采集与传送、数据格式的转换、实时温度监测和远程网络云台监控。

物联网在电力变压器故障检测系统上的应用具有重大意义,随着研究的深入,在系统稳定安全的情况下可以推广到其他大型电力设备,提高设备运转的安全性和有效性。