降压式SVG用变压器铁芯结构优化

秦兆杰,赵立胜,李世杰,安卫正,张 静

(河北电力装备有限公司,河北 邯郸 056000)

0 引言

降压式SVG中的变压器是SVG主机与供电电网连接沟通的主要路由,主要承担降压和为回路提供电感两种工作,其空载损耗的高低对于整机在发电侧的无功补偿有重大影响[1]。铁芯作为变压器的核心部件之一,在电能传递过程中扮演着传导磁通、减少损耗的重要角色,其空载损耗主要为磁滞、涡流和铁芯附加三类[2]。本文着重探讨铁芯结构优化的方法对于变压器空载损耗的影响,通过对比常规结构和优化后结构的性能差异,展示了优化设计在提高变压器效率和节约能源方面的潜力。

1 铁芯结构分析及优化原理

1.1 结构分析

空载电流在变压器绕组上产生的电阻损耗和绝缘介质中产生的损耗很小[3],所以铁芯叠片的损耗是变压器空载损耗的主要组成部分[4]。空载损耗与硅钢片的性能参数以及磁通截面积有密切关系[5]。铁芯的长度越长,铁芯叠片间的搭接面积越大,主磁通的传导效果越差,空载损耗也越大[6]。因此,合理的改变铁芯结构,在保证铁芯机械强度和绕组线圈的满足要求的情况下,适当地减少硅钢片的用量对于减少损耗、提高主磁通传导效率有至关重要的意义。传统的铁芯设计多采用多级多片矩形硅钢片堆叠组成的“类长圆形”芯柱截面,以最大程度增加磁通面积,增强磁通密度,从而减少损耗。

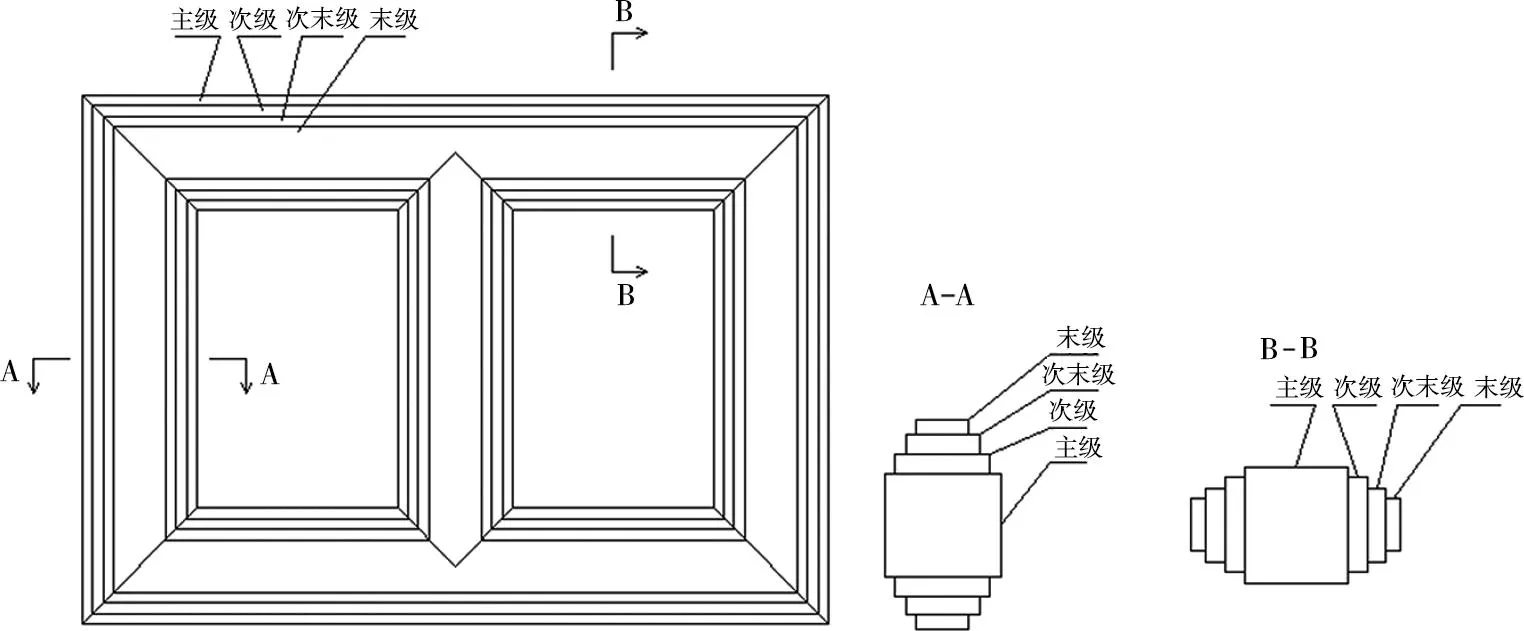

将铁芯堆叠结构简化定为主级、次级、次末级和末级等4级,同时定义“窗高”为上铁轭下表面最低面到下铁轭上表面最高面,如图1所示。

图1 常规铁芯简图

1.2 优化原理

优化的核心在于通过调整铁芯结构来实现性能的提升。

变压器空载损耗的计算公式如下:

P0=KP0×ptx×Gtx

(1)

式中:P0为空载损耗(W);KP0为空载损耗工艺附加系数;ptx为铁芯硅钢片单位损耗(W/kg);Gtx为铁芯硅钢片总重量(kg)。

由式(1)可知,工艺系数KP0为工程经验数据,可以视为定值;在硅钢片型号确定后,单位损耗ptx也是一个定值,因此在变压器设计中,铁芯重量的优化空间相对较大[6]。在铁芯的各个参数中,芯柱截面积对磁通量的影响较大,为保证变压器容量、变比等参数不变,铁芯的截面积和线圈容量必须保持不变,即主级“窗高”保持不变。因而针对芯柱不同级别的堆叠层,提出了优化方案:通过降低上铁轭主级以外的部分堆叠层,对称提高主级以外下铁轭的部分堆叠层,以实现芯柱在部分截面上高度的减少[7]。此外,次级和次末级芯柱部分也可通过类似的方法进行优化,优化后可通过去掉芯柱的一部分来降低铁芯重量[8]。

2 优化的方法流程与仿真验证

2.1 优化方法流程

基于上述原理,提出铁芯优化方法流程如下:①根据要求确定变压器初始设计参数,主要包括铁芯的级别和几何尺寸,初步确定了铁芯的重量和堆叠方式。②对铁芯的既有堆叠方式做优化调整。在保证上下铁轭截面积不变的情况下,通过对芯柱主级堆叠层以外的部分进行调整,经优化调整后的上下铁轭堆叠层的结构,降低了芯柱高度。③对芯柱次级和次末级的堆叠层部分也采用类似的策略优化。特别注意的是在设计优化过程中,要保证磁通面积的不变,以满足变压器的最终性能要求。优化流程如图2所示。

图2 优化流程图

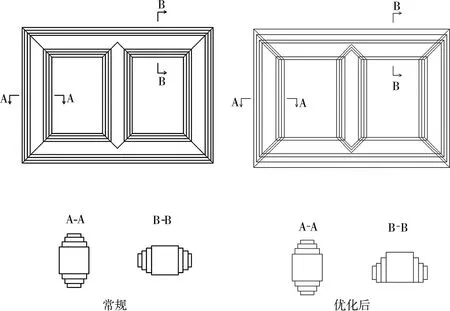

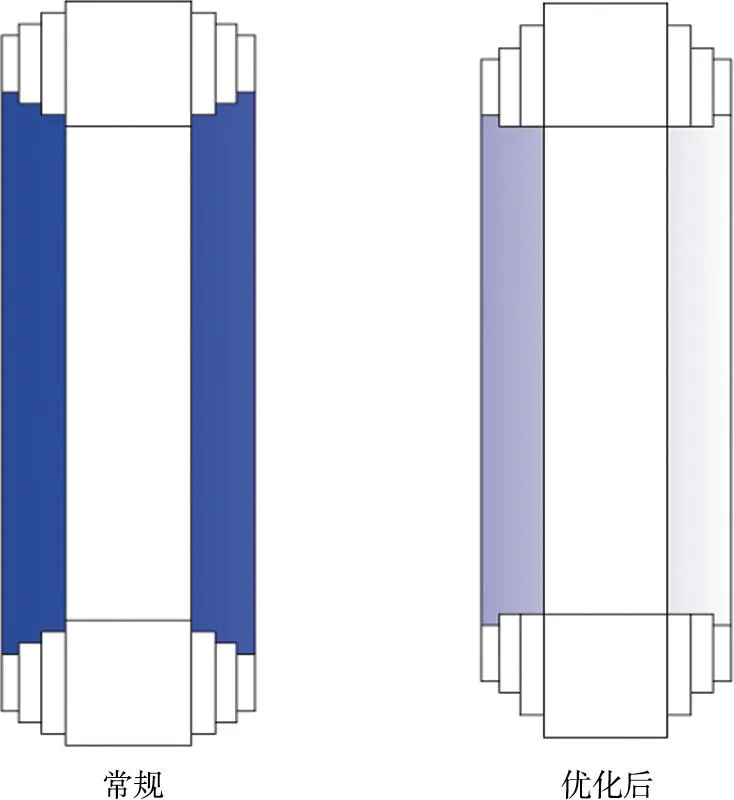

优化前后的结构对比如图3和图4所示。

图3 常规铁芯及优化后铁芯结构对比

图4 常规芯柱及优化后芯柱对比

2.2 仿真与实例结果分析

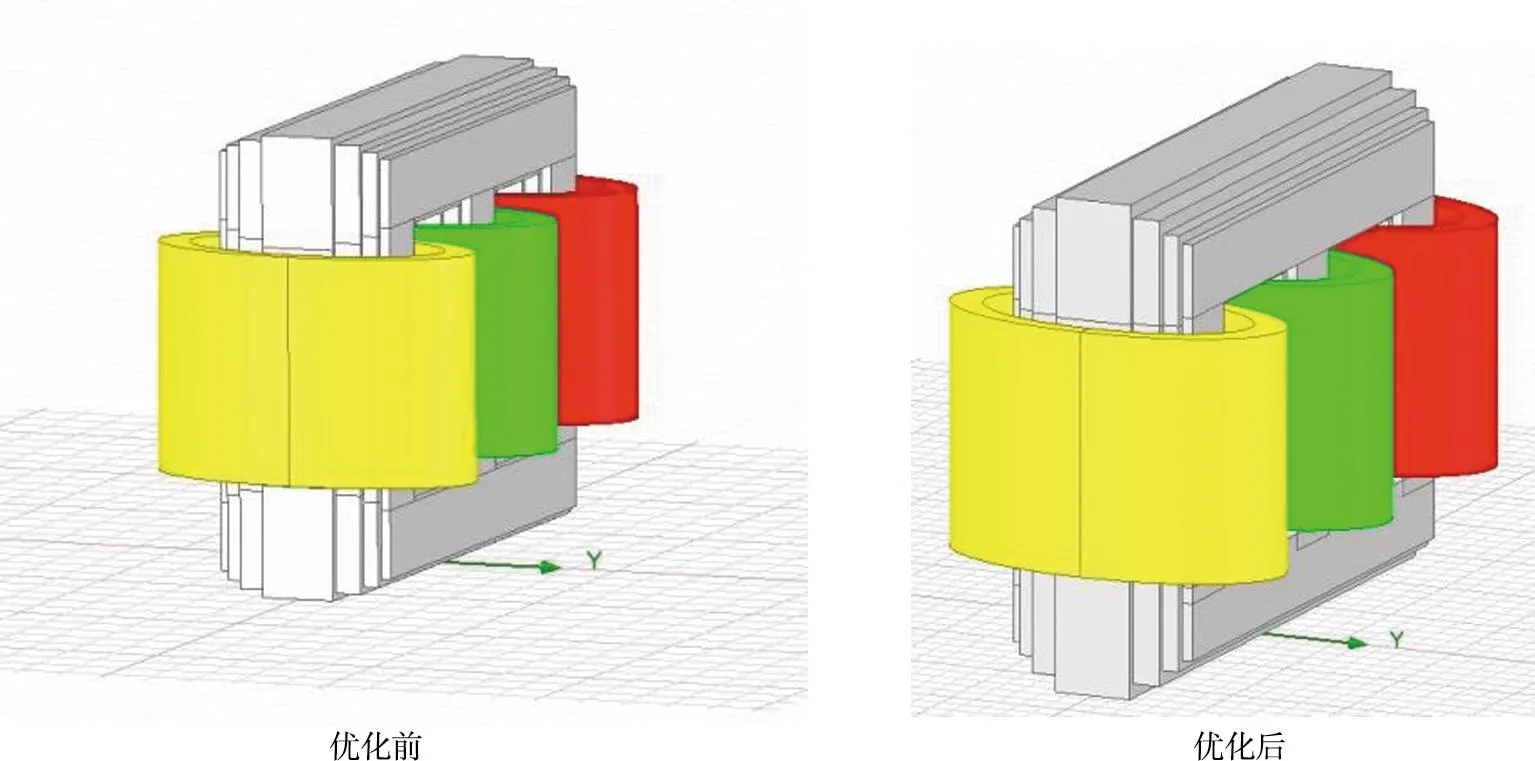

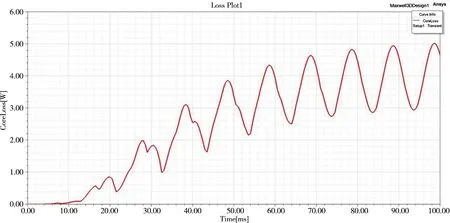

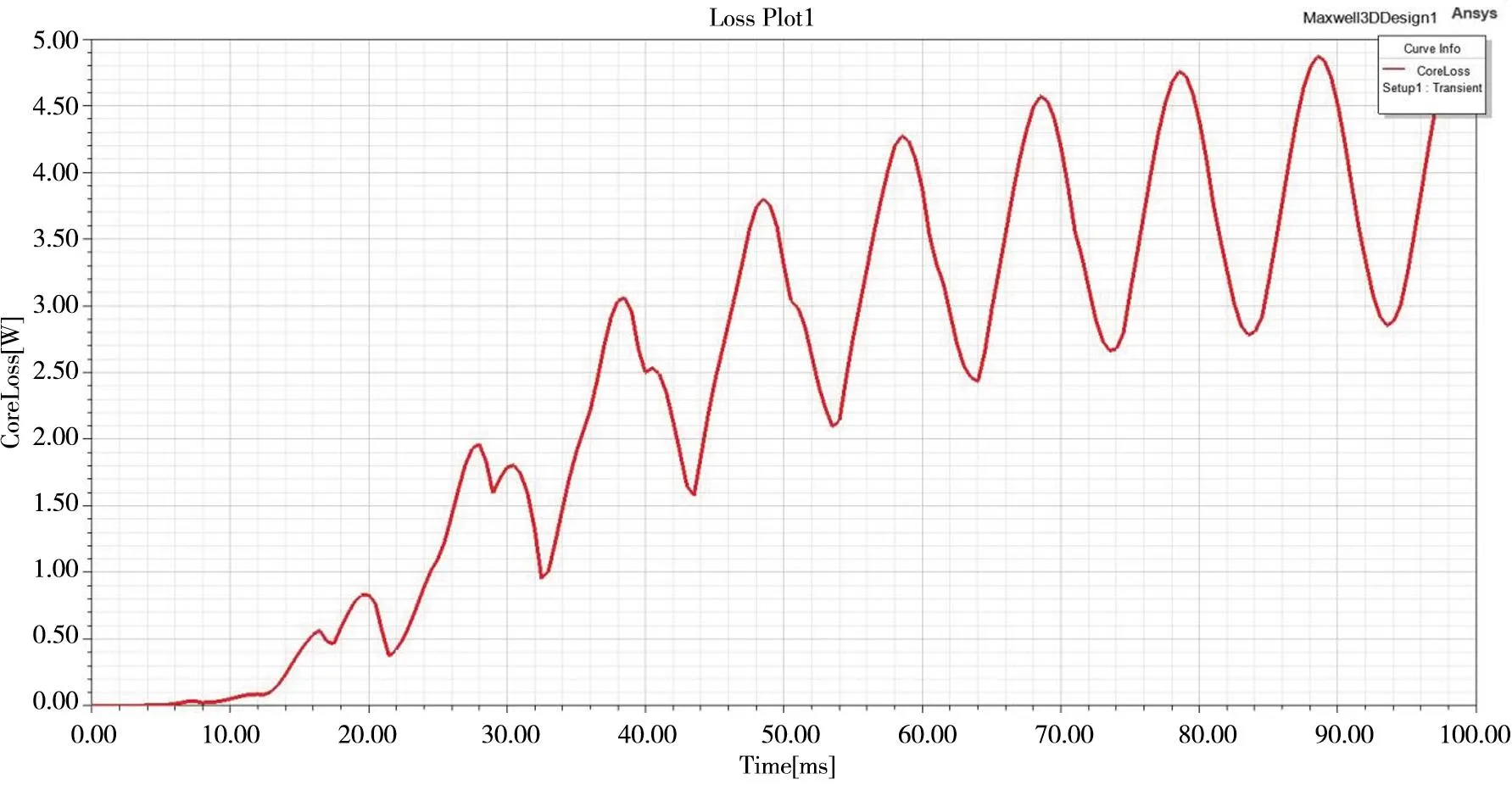

按照优化后的铁芯结构,利用ANSYS EM软件建立仿真模型,模型三维图如图5所示。选择铁芯材料,配置激励参数后开始仿真,优化前的铁芯空载损耗如图6所示。优化后铁芯损耗如图7所示。

图5 变压器三维模型

图6 优化前铁芯空载损耗

图7 优化后铁芯空载损耗

将图6与图7的铁芯损耗数据导出[9],选取部分典型的时间节点处的数据做对比计算,结果见表1。

表1 铁芯损耗仿真数据表

同时对比铁芯及线圈的磁感图,如图8所示。通过表1和图8可以看出,在变压器铁芯和线圈磁通不变的情况下,铁芯结构的优化降低了变压器铁芯空载损耗[10]。以容量为3 500 kVA的变压器为例,通过实际生产数据,对比了常规结构和优化后结构在重量和空载损耗方面的性能差异,结果见表2。优化后的变压器铁芯重量相对减少了26 kg/台,空载损耗也相应降低了31 W。

图8 变压器磁力图

3 结论

本研究验证了对变压器铁芯结构优化有效地提高了变压器效率和降低了损耗。通过调整铁芯的结构,可以实现重量的减少和空载损耗的降低,从而提高变压器的效率[11],而降压式SVG中用到的变压器处于电网与无功功率调节核心的能量交换节点,变压器空载损耗的降低,也提高了整机的工作效率。