基于VR 技术的掘进机智能截割控制系统研究

崔婉桐

(山西省煤炭建设监理有限公司, 山西 太原 030002)

0 引言

掘进机是煤矿井下巷道掘进的核心装备,主要依靠悬臂带动截割机构进行岩壁截割,形成规定形状的巷道,但由于煤矿井下地质条件复杂、能见度差等情况,由人工在井下截割控制的过程中完全依靠操作手的视觉和经验控制,因此截割效率和精度均难以满足巷道掘进需求,已经成为限制井下综采作业效率进一步提升的瓶颈。

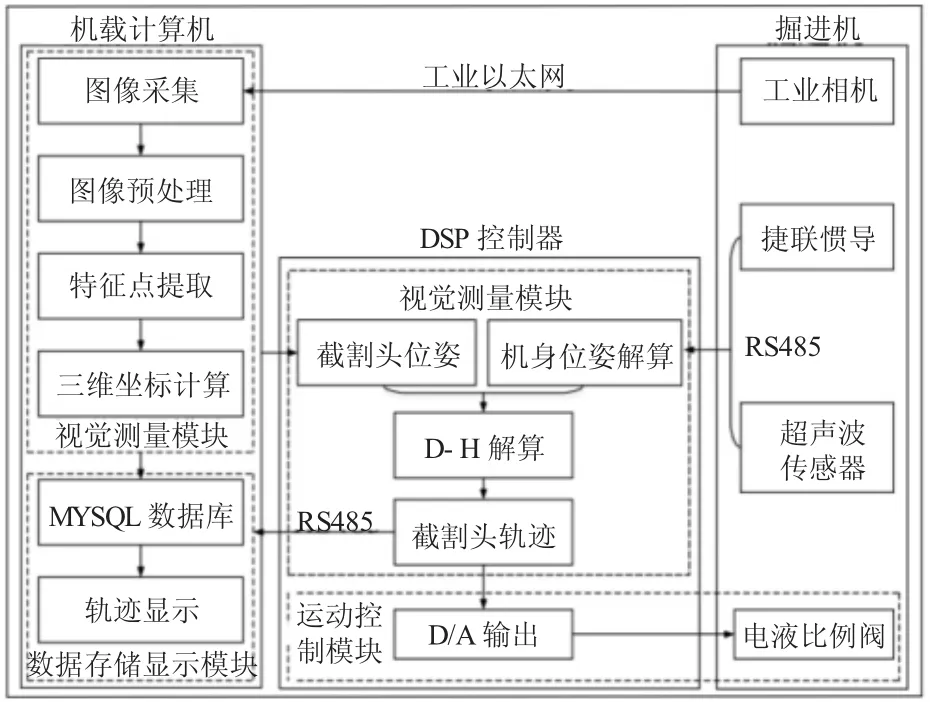

1 VR 视觉智能截割控制系统

结合井下悬臂式掘进机的实际截割特性和自动化截割的控制需求,本文提出的基于VR 技术的掘进机智能截割控制系统整体控制构架主要包括了机载计算机、工业以太网、掘进机本体以及DSP 控制器等,各个部分采用了模块化设计及高速接口连接,工作时各个模块独立运行,当出现故障的情况下能够快速更换,提高了截割控制系统的使用可靠性。其整体架构如图1 所示[1],该控制系统中掘进机的VR 控制系统以机载计算机和DSP 控制器为核心,利用井下视频监测的方式确定截割机构相对于机身标记点的相对位姿信息,然后再利用机身位姿监测系统确定掘进机在巷道内的相对位姿信息,数据信息在DSP 控制器内经过D-H 数据解算后确定掘进机最终的截割位姿情况并反馈到数据控制中心内。

图1 智能截割控制系统结构示意图

在数据控制中心内系统通过读取掘进机截割规划路径信息将规划信息和实际信息进行对比,获取数据信息的偏差量,根据偏差情况获取掘进机各个机构的调节量,然后通过模糊闭环控制理论来对掘进机电液比例阀的动作和开度进行控制,实现对掘进机截割姿态的灵活调整,同时在控制过程中系统不断地对调节后的位姿状态进行监测、对比、修正,确保姿态调节的精确性。

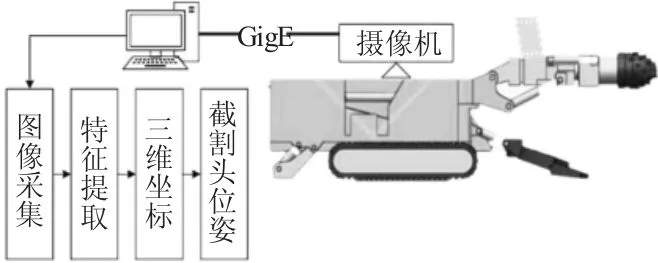

2 视觉测量理论

该智能控制系统的基础是视觉测量模块测量的精确性,为了满足在煤矿井下复杂地质环境下的使用需求,本文提出了一种新的视觉测量模块[2],以工业高清防爆摄像机为基础,以工业以太网为数据传输核心,实现了对井下掘进机运行情况的精确监测,该视觉测量系统整体结构如图2 所示。

图2 视觉监测系统结构示意图

由图2 可知,该系统在工作的过程中首先通过掘进机机身上的摄像机对截割过程中的红外标靶图像进行采集,然后将视频信息通过GIGE 数据[3]接口传递到控制中心内,对视频监测结果进行解算。为了确保数据传输的及时性,在进行视觉图像采集时其测量周期设置为50 ms。由于视频监测数据具有瞬时数据量大、易受干扰的特性,因此在数据传输系统中采用了双向高速光纤数据网络,不同的数据按各种专用的数据传输通道进行数据传输,既提高了数据传输速度又避免了数据在传输过程中的相互干扰。

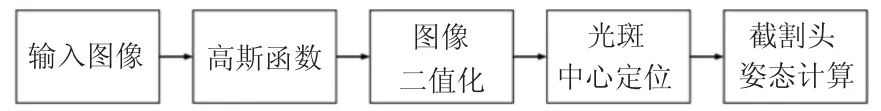

由于该系统对掘进机空间位姿的监测是通过对视觉监测图像的分析而获取的,因此视觉监测图像的分析准确性,直接决定了该智能控制系统的应用可靠性。为了提升对图像分析的准确性,在进行视觉测量结果分析时,采用了图像预处理的方式,采用高斯函数和图像二值化的方式对图像进行降噪和数据修正处理,最后再利用光斑中心定位的方式对图像进行精细化处理,有效提升数据分析结果的准确性。

该图像数据处理系统和掘进机的运行姿态监测系统数据互通,能够根据姿态监测系统的监测结果来对图像视觉处理结果进行自动修正,从而避免了长期工作时累积误差的影响,提高了掘进机在工作时的运行稳定性和智能化程度,该图像处理逻辑如图3 所示[4]。

图3 图像数据处理逻辑示意图

3 智能截割闭环控制系统

为了确保对掘进机截割过程调节的精确性,本文使用了一种新的智能截割闭环控制系统,以模糊闭环控制为核心,实现对掘进机截割系统的自动调节和控制,该闭环控制系统逻辑如图4 所示[5]。

在该控制系统中通过视觉测量系统获取掘进机的截割状态信息,然后经过位姿解算后获取巷道截割断面信息,将相关信息反馈给PID 控制器[6],在系统内经过比例放大器后输出对掘进机截割状态调节的控制信号,电液比例阀获取控制信号后控制液压缸和截割机构进行调控[7],在调控过程中系统重复性的对截割状态进行监测和对比,不断地进行修正,满足控制截割精确性的需求。

4 应用效果分析

为了对该智能截割控制系统的实际应用情况进行分析,以EBZ220 型掘进机为例,其运行功率为355 kW,最大可掘进高度为4.8 m,最大可掘进宽度为5.96 m,本文对优化后的掘进机截割情况进行跟踪监测[8],其保证截割精度的俯仰角误差监测结果如图5所示。

图5 掘进机截割头俯仰角误差监测结果

由图5 可知,优化后掘进机截割头在运行过程中的俯仰角最大误差为0.4°,显著提升了掘进机巷道掘进时的精确性,同时由于截割精确性的提升减少了掘进过程中的二次修整作业,因此将巷道的掘进效率由最初的5.4 m/d 提升到了目前的6.23 m/d,效率提升了约15.7%,对于提升煤矿井下巷道掘进的效率和成型质量具有十分重要的意义。

5 结论

1)基于VR 技术的掘进机智能截割控制系统整体控制构架主要包括了机载计算机、工业以太网、掘进机本体以及DSP 控制器等;

2)新的视觉测量模块,以工业高清防爆摄像机为基础,以工业以太网为数据传输核心,实现了对井下掘进机运行情况的精确监测;

3)智能截割闭环控制系统,以模糊闭环控制为核心,实现对掘进机截割系统的自动调节和控制;

4)优化后的控制系统能够将掘进机的姿态变化偏差控制在0.4°以内,将巷道掘进效率提升15.7%,为实现井下的无人化巷道掘进奠定了基础。